DFM oder Design for Manufacturing ist nur ein schickes Wort dafür, welches Design für die Fertigung einfacher ist. Dies hängt nicht nur vom Design, sondern auch von der Fertigungsmöglichkeit ab. Die Produktionskapazität variiert von Unternehmen zu Unternehmen, von Menge zu Menge und von Preis zu Preis.

Um in den frühen iPhone-Generationen die Kamera fest genug zu halten und gleichzeitig genügend Flexibilität für die Antivibrationsfunktion zu bieten, waren für die Konstruktion der Kamerahalterung 4 dünne Stahldrähte mit einem Durchmesser von etwa 0.1 mm erforderlich. Dies gilt normalerweise als nicht herstellbar, aber Foxcom – der OEM für das iPhone – hat drei Monate mit der Forschung verbracht und sie schließlich hergestellt, und zwar in großen Mengen.

Wenn die Produktionsmenge nicht in Millionen angegeben wäre, würden fast alle Hersteller diesen Auftrag ablehnen, da sich der Aufwand einer dreimonatigen Recherche nicht lohnen würde (und als sie die Recherche durchführten, wussten sie nicht, wie lange das dauern würde. ). Der Punkt hier ist, dass die Produktionskapazität kein fester Punkt ist, sondern etwas, das nicht sehr „DFM“ ist, hergestellt werden kann, wenn genügend Anreize gegeben werden.

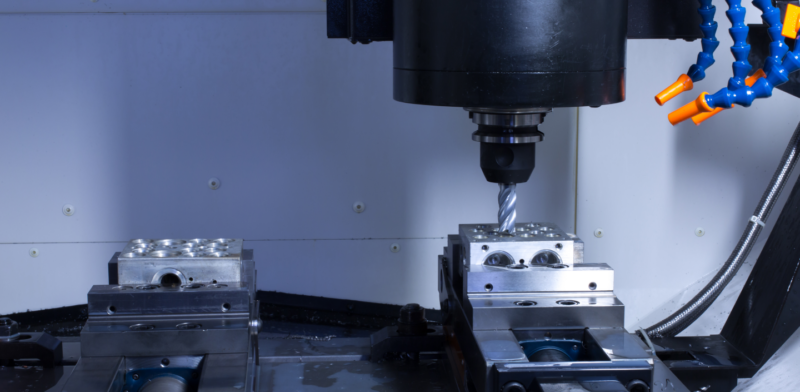

Das wurde gesagt. In den folgenden Abschnitten werden wir über die allgemeinen DFM-Funktionen für die CNC-Produktion im Rahmen der allgemeinen Fertigungsfähigkeit sprechen. Und warum sie schwer herzustellen sind.

Undercut

Es bedeutet wörtlich, dass wir etwas Material unter etwas schneiden müssen. Der blaue Bereich im Bild unten wird als Unterschnitt bezeichnet. Für die CNC ist die Herstellung schwierig, da die Werkzeuge einfach gerade sind und den Bereich nicht ohne Beeinträchtigung des oberen Bereichs erreichen können. Allerdings sind nicht alle Hinterschneidungen nicht machbar. Wenn genügend Platz für den Einsatz eines T-Steg-Werkzeugs vorhanden ist, kann der Hinterschnitt hergestellt werden. Wenn beim CNC-Drehen genügend Platz für den Einsatz eines hakenförmigen Werkzeugs vorhanden ist, kann auch der Hinterschnitt hergestellt werden. Das bedeutet natürlich auch, dass Sie mit der Größe und den Spezifikationen dieser Werkzeuge vertraut sein müssen, um zu entscheiden, ob der Hinterschnitt für die Fertigung geeignet ist. Dennoch gilt die Unterschneidung nicht als gutes DFM-Merkmal.

Scharfe Kanten:

CNC-Werkzeuge sind rund. Sie konnten nur eine runde Ecke schneiden. Eine scharfe Ecke gilt daher nicht als gutes DFM für CNC. Dies bedeutet jedoch nicht, dass die scharfen Ecken überhaupt nicht herstellbar sind. Zur Herstellung scharfer Ecken werden häufig Elektroerosion und Drahterodierschneiden eingesetzt, aber diese kosten natürlich viel mehr als CNC. Gestalten Sie daher möglichst runde Ecken.

Dünne Wandstärke

Wenn CNC-Werkzeuge Material vom Metallmaterial entfernen, wird das Metall weggedrückt. Die dadurch erzeugte Kraft kann die Wand verformen, wenn die Dicke der Wand nicht ausreicht. Wie dünn ist „dünn“? Es kommt auf die Höhe der Wand und auch auf das Material an, beim CNC-Drehteil müssen wir auch über den Ausschnittdurchmesser nachdenken. Für Edelstahl- und Kohlenstoffstahlteile können dünnere Wandstärken erzielt werden, Kupfer, Messing und Aluminium hingegen lassen sich viel leichter verformen. Im Allgemeinen sind wir der Meinung, dass eine Wandstärke unter 1 mm kein gutes DFM darstellt. Aber auch das bedeutet nicht, dass es absolut nicht möglich ist, eine Wandstärke von 0.5 mm in einem Aluminiumteil herzustellen. Versuchen Sie im Allgemeinen, bei der Konstruktion von Metallteilen sehr dünne Wände zu vermeiden.

Löcher mit kleinem Durchmesser

Mit einigen speziellen Zahnrädern oder Techniken können wir ein Loch mit einem Durchmesser von 0.5 mm bohren, aber das ist sehr schwierig, da die Gefahr besteht, dass das Werkzeug kaputt geht. Jedes Loch mit einem Durchmesser von weniger als 1 mm gilt als kein gutes DFM für CNC. Wir können immer noch Drahterodieren oder EDM ausprobieren oder das Loch einfach von Hand bohren, aber im Allgemeinen ist es eine gute Vorgehensweise, die Konstruktion so kleiner Löcher zu vermeiden.

Tiefe Löcher

Wenn das Durchmesser-Tiefen-Verhältnis eines Lochs klein genug ist, müssen wir die Steifigkeit des Bohrwerkzeugs (oder des Drehwerkzeugs im Falle von Drehteilen), das Spanmanagement (insbesondere bei Sacklöchern), die Wärmeableitung und das Rohmaterial berücksichtigen und die Toleranz des Lochs. Im Klartext: Wenn das Loch im Verhältnis zu seinem Durchmesser zu tief ist, verbiegt sich das Bohrwerkzeug und damit auch der Bohrweg, die Späne lassen sich nur schwer entfernen und verursachen Probleme, und auch die Wärmeableitung ist schwierig, was dazu führen kann, dass das Werkzeug verbogen wird geglüht oder übervergütet werden. All dies könnte Auswirkungen auf die Toleranzen haben. Und härtere Materialien wie Edelstahl, Kohlenstoffstahl und Titan leiden stärker unter tiefen Löchern als weichere Materialien wie Kupfer, Messing und Aluminium. Außerdem gibt es Probleme mit der Werkzeugverfügbarkeit und den Werkzeugkosten, da tiefere Löcher härteres Werkzeugmaterial erfordern und daher mehr kosten.

Wenn das Durchmesser-Tiefen-Verhältnis eines Lochs größer als ⅕ ist, gibt es im Allgemeinen für fast jedes Material kein Problem. ⅕~⅛, wir sehen einige Toleranzprobleme für einige harte Materialien, die aber immer noch beherrschbar sind. ⅛ ~ 1/12, eine hohe Toleranz ist sehr schwer zu erreichen, und wir sehen ernsthafte Probleme wie gebrochenes Werkzeug, verbogene Löcher, kegelförmige Löcher usw. Unterhalb von 1/12 werden Spezialwerkzeuge und -maschinen empfohlen.

Auch hier gelten tiefe Löcher als schlechtes DFM, sind aber nicht völlig unmöglich herzustellen, es hängt von den Kosten, der Ausrüstung und der Zeit ab, in die man investieren möchte.

Schmaler Schlitz

Genau wie Löcher mit kleinem Durchmesser erfordert ein zu schmaler Schlitz Fräswerkzeuge mit zu kleinem Durchmesser und kann leicht brechen. Genau wie tiefe Löcher erfordern hohe, schmale Schlitze lange Fräswerkzeuge und haben das gleiche Problem wie tiefe Löcher. Versuchen Sie beim Entwerfen von Teilen, Schlitze von weniger als 0.8 mm oder ein Breiten-/Tiefenverhältnis von weniger als ⅛ zu vermeiden.

Toleranz:

Eine Toleranz von +/-0.05 mm bei einem Durchmesser von 50 mm ist viel einfacher zu erreichen als bei einem Durchmesser von 500 mm. Jede Toleranz sollte im Verhältnis zur Grundgröße besprochen werden. Offensichtlich ist es bei gleichen Toleranzanforderungen umso schwieriger, je größer die Grundgröße ist. Für den CNC-Bearbeitungsservice für Metallteile verwenden wir ISO2768 mittel als Standard für jede Größe ohne spezifische Toleranzanforderungen und ISO2768 grob für Kunststoffteile.

Bei engeren Toleranzen kommt es sowohl auf Quantität als auch Qualität an. Qualität bedeutet hier, wie klein der Toleranzbereich ist, und Quantität bedeutet, an wie vielen Stellen engere Toleranzen angewendet werden. Die Anforderung von zwei Toleranzen von +/- 0.02 mm an einem Teil ist viel schwieriger als an einem. Eine Toleranz von 0.01 mm ist offensichtlich schwieriger zu erreichen als 0.02 mm.

Im Allgemeinen liegt eine Toleranz von +/-0.01 mm oder ein Äquivalent für ein mittelgroßes Teil (sagen wir etwa 100 mm oder weniger) ungefähr an der Grenze eines einigermaßen guten CNC-Herstellers.

Für ein gutes DFM-Design sollten Sie versuchen, möglichst geringe Toleranzen anzuwenden, die enger als ISO 2768 sind. Und wenn möglich, versuchen Sie, keine Toleranz kleiner als +/-0.01 mm zu verwenden.

Auch hier ist ein Toleranzwert von +/-0.01 absolut nicht erreichbar. Wir haben Aluminiumteile mit einem Toleranzbereich von 0 bis 0.015 mm für Hochgeschwindigkeitslagerblöcke in kleinen Stückzahlen hergestellt. Und 0.006 mm Toleranz für die präzise Welle in einem riesigen Volumen. Dafür sind jedoch besondere Sorgfalt, Technik, komplizierte Prozesse und manchmal eine gute Kontrolle der Arbeitsumgebung erforderlich.

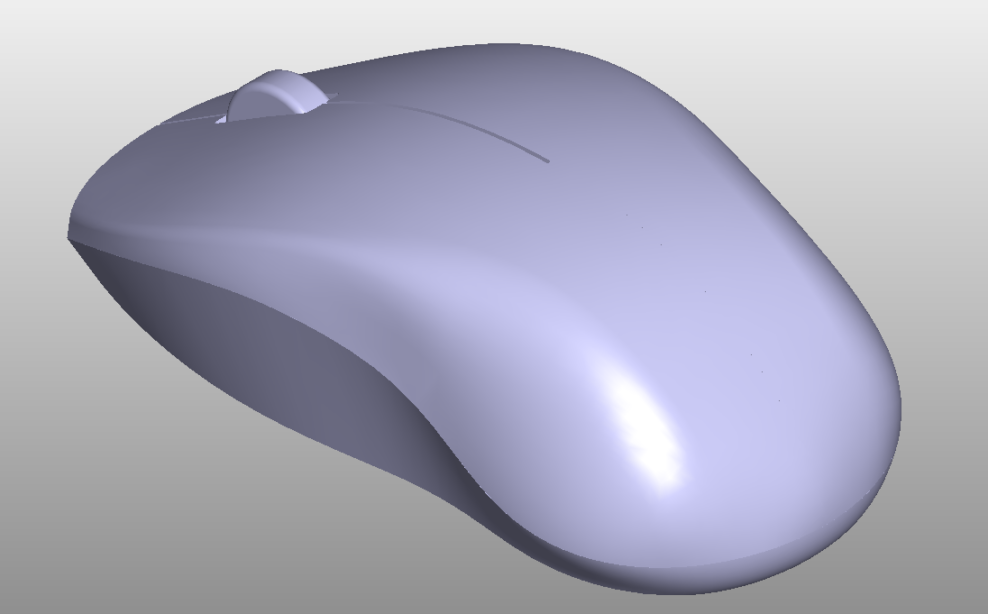

Komplexe gekrümmte Oberflächen

Eine Fläche wird durch 2 Normalschnitte in 2 Kurven zerschnitten. Wenn keine dieser beiden Kurven eine gerade Linie oder ein Bogen ist, handelt es sich bei der Oberfläche um eine komplex gekrümmte Oberfläche. Keine gerade Linie bedeutet, dass die CNC-Maschine kein normales Flachfräswerkzeug einsetzen kann, kein Bogen bedeutet, dass ein CNC-Drehprozess nicht in Frage kommt. Das heißt, wir müssen einen Kugelfräser verwenden, um die Oberfläche Mikrometer für Mikrometer zu formen. Es nimmt viel Zeit in Anspruch und ist daher viel teurer. Für ein gutes DFM sollten daher komplexe gekrümmte Flächen nur dann verwendet werden, wenn dies unbedingt erforderlich ist.

Interne Spannungsverformung

„Stress“ ist eine Art Kraft. Stellen Sie sich ein Stück Metall oder Kunststoff vor, das aus kleinen Abschnitten besteht. Unter innerer Spannung versteht man wörtlich die Kräfte zwischen diesen Abschnitten. Wenn wir einige Abschnitte entfernen, um ein Teil herzustellen, verschwindet ein Teil dieser inneren Spannung und das Material verformt sich. Es würde kein spürbares Problem darstellen, wenn die Spannung nicht stark wäre oder nicht zu viel Material abgetragen würde. Bei relativ großem Ausgangsmaterial und einem relativ großen Anteil des entfernten Materials kommt es jedoch zu merklichen Verformungen in den Endteilen. Es gibt Methoden, mit solchen Problemen bei der Herstellung umzugehen. Wir könnten das Material glühen, um vor der Bearbeitung etwas Spannung abzubauen, oder wir könnten einen Alterungsprozess zwischen den Prozessen durchführen, oder wir könnten weniger Material schneiden, dann altern und dann die restlichen Materialien schneiden. Alle diese Methoden kosten Zeit und Kosten.

Ein Konstruktionstipp zur Reduzierung der Auswirkung von Verformungen durch innere Spannung sind „Spins“. Anstatt alle Materialien in einem bestimmten Bereich zu entfernen, lassen Sie einige „Spins“ übrig, dies könnte die Wahrscheinlichkeit einer Verformung verringern. Das Design auf der linken Seite ist ein besseres DFM-Design als das auf der rechten Seite.