CNC-Bearbeitungsindustrie: neuer und wichtiger Trend

Von: CapableMaching

Vorwort:

Die CNC-Bearbeitung ist ein wichtiger Teil der Fertigung, bei der computergesteuerte Maschinen zur Bearbeitung von Metallen, Kunststoffen und anderen Materialien eingesetzt werden. Mit der kontinuierlichen Weiterentwicklung der Technologie unterliegt die CNC-Bearbeitungsbranche großen Veränderungen.

In diesem Artikel werden zwei wichtige Trends in der CNC-Bearbeitungsbranche vorgestellt: Hybridfertigung und Anwendung von Algorithmen für künstliche Intelligenz. Diese Trends werden tiefgreifende Auswirkungen auf die Fertigungsindustrie haben und neue Chancen und Herausforderungen für Unternehmen mit sich bringen.

Die CNC-Fertigung geht auf die 1940er Jahre zurück und entwickelte sich Mitte des 20. Jahrhunderts von manuell gesteuerten Maschinen zu frühen computergesteuerten Systemen. Diese frühen Systeme waren revolutionär und ebneten den Weg für die hochentwickelten CNC-Maschinen, die wir heute haben.

In den letzten Jahren hat sich die CNC-Fertigung stark weiterentwickelt. Neue CNC-Maschinen nutzen High-Tech-Funktionen wie AI-Algorithmen, spezielle Sensoren und Echtzeit-Tracking. Diese Upgrades machen den Prozess genauer, verbessern die Produktion und ermöglichen eine flexible Fertigung.

Außerdem ein neuer Trend namens Hybridfertigung erfreut sich immer größerer Beliebtheit. Es verbindet einen 3D-Drucker mit einer CNC-Maschine. Diese Mischung kombiniert die Präzision der CNC-Bearbeitung mit der Fähigkeit des 3D-Drucks, komplexe Designs schnell zu erstellen.

In diesem Artikel werden die beiden Haupttrends in der CNC-Bearbeitungsbranche ausführlich erörtert. Dabei handelt es sich um Hybridisierung, KI-Algorithmus-Anwendungen und Automatisierung in Kleinserienproduktionen.

Hybride additiv-subtraktive Fertigung

Die Zukunft der synergistischen Produktion

Einleitung

Die hybride additiv-subtraktive Fertigung (HASM) ist eine Kombination aus zwei leistungsstarken Fertigungsmethoden: dem schichtweisen Hinzufügen von Material und dem Wegschneiden von überschüssigem Material. Es ist wie Bildhauerei und Bau zugleich. Dieser moderne Ansatz schlägt in der Fertigung Wellen, indem er eine präzise, effiziente und komplexe Produktion ermöglicht.

In diesem Artikel befassen wir uns mit HASM und erklären seine Grundlagen, warum es wichtig ist, wo es eingesetzt wird und wie es die Zukunft der Fertigung prägt. Wir gehen auch auf die beteiligte Technologie ein, wie man den Prozess plant, welche Maschinen verfügbar sind und welche Herausforderungen diese Methode mit sich bringt. Das Verständnis von HASM eröffnet eine Welt fortschrittlicher Fertigung und aufregender Möglichkeiten.

Was ist hybride additiv-subtraktive Fertigung?

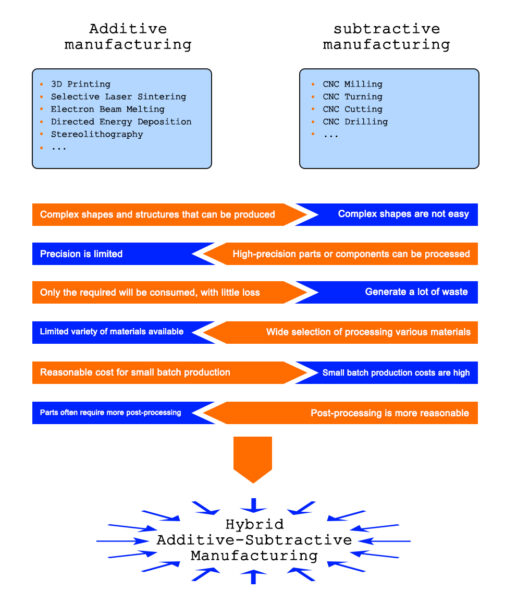

Um die hybride additiv-subtraktive Fertigung (HASM) zu verstehen, zerlegen wir ihre Komponenten: additive Fertigung und subtraktive Fertigung.

- Additive Fertigung: Bei der additiven Fertigung wird ein Objekt durch schichtweises Hinzufügen von Material hergestellt. Es ähnelt der Art und Weise, wie ein 3D-Drucker ein Objekt erstellt, indem er Material Stück für Stück aufträgt und schließlich ein vollständiges Objekt bildet. Jede Ebene wird über der vorherigen gestapelt und folgt einem digitalen Design.

- Subtraktive Fertigung: Andererseits ist die subtraktive Fertigung so, als würde man eine Skulptur aus einem Holzblock schnitzen. Es beginnt mit einem größeren Stück und beinhaltet das Entfernen von Material, um es zu formen und zu verfeinern. Beispielsweise schnitzt eine CNC-Maschine komplizierte Muster aus einem massiven Materialblock.

Hybride additiv-subtraktive Fertigung (HASM): Bei HASM kommen diese beiden Techniken zusammen. Zunächst wird Schicht für Schicht Material hinzugefügt, um eine Basis zu bilden. Anschließend werden subtraktive Methoden eingesetzt, um das Produkt präzise zu formen und zu verfeinern. Es vereint die Stärken beider Techniken und ermöglicht so einen effizienteren und detaillierteren Produktionsprozess. Es ist, als würde man eine Skulptur herstellen, indem man Schichten hinzufügt und dann komplizierte Details hineinschnitzt, um ein Meisterwerk zu schaffen.

Warum die hybride additiv-subtraktive Fertigung entstand

Die hybride additiv-subtraktive Fertigung (HASM) hat sich als Reaktion auf die Herausforderungen und Chancen entwickelt, die die additive Fertigung (AM) und subtraktive Fertigungsmethoden mit sich bringen.

- Nutzung der additiven Fertigung: Die additive Fertigung eignet sich hervorragend für die Herstellung komplizierter und komplexer Teile, die mit herkömmlichen Methoden nur schwer herzustellen sind. Dabei werden Materialien geschichtet, um ein 3D-Objekt zu konstruieren. Im Vergleich zur herkömmlichen Fertigung mangelt es der additiven Fertigung jedoch oft an präzisen Abmessungen, geometrischer Genauigkeit und hoher Oberflächenqualität.

- Nutzung der subtraktiven Fertigung: Andererseits erreicht die subtraktive Fertigung, eine traditionelle Methode, eine hohe Präzision, kann jedoch beim Schneid- und Formgebungsprozess zu Materialverschwendung führen. Dabei beginnt man mit einem Materialblock und entfernt dann unerwünschte Abschnitte, um die gewünschte Form zu erhalten.

- Das Beste aus beiden Welten vereinen: HASM verbindet auf geniale Weise additive und subtraktive Ansätze. Es beginnt mit der additiven Fertigung zum Aufbau der Primärstruktur und nutzt deren Vorteile bei der Erstellung komplizierter und komplexer Geometrien. Anschließend werden subtraktive Techniken angewendet, um die Struktur zu verfeinern, die Oberflächenglätte zu verbessern und präzise Geometrie und Abmessungen zu erzielen.

- Bewältigung der Einschränkungen der additiven Fertigung: Die alleinige additive Fertigung ist häufig unzureichend in Bezug auf Oberflächenqualität und Präzision, insbesondere bei kritischen Anwendungen wie der Luft- und Raumfahrt, bei denen genaue Toleranzen unerlässlich sind. HASM greift ein, um diese Einschränkungen zu beseitigen, indem es subtraktive Prozesse einbezieht, um die Endeigenschaften des Endprodukts zu verbessern.

Durch die Kombination der Stärken der additiven und subtraktiven Fertigung bietet HASM eine Lösung, die eine effiziente, präzise und detaillierte Produktion in greifbare Nähe rückt. Es optimiert den Materialverbrauch, reduziert den Abfall und erweitert den Bereich der modernen Fertigung erheblich, indem es den Anforderungen von Branchen gerecht wird, in denen komplizierte, hochpräzise Komponenten von größter Bedeutung sind.

Vorteile der hybriden additiv-subtraktiven Fertigung

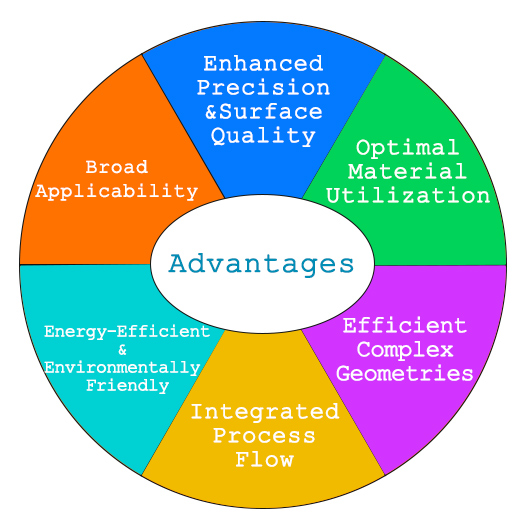

Die hybride additiv-subtraktive Fertigung (HASM) bietet eine Vielzahl von Vorteilen, die sie als vielversprechenden Fertigungsansatz für eine Vielzahl von Anwendungen positionieren.

- Verbesserte Präzision und Oberflächenqualität: Durch die Kombination additiver und subtraktiver Prozesse erreicht HASM im Vergleich zur herkömmlichen additiven Fertigung eine überlegene Präzision und Oberflächenqualität. Die subtraktive Stufe ermöglicht eine sorgfältige Verfeinerung, was zu Teilen mit außergewöhnlich glatten Oberflächen und präzisen Abmessungen führt.

- Optimale Materialnutzung: HASM optimiert die Materialnutzung, wobei Materialverschwendung durch die Additivphase minimiert wird. Diese Abfallreduzierung ist besonders wichtig, wenn mit teuren oder speziellen Materialien gearbeitet wird, was HASM zu einer nachhaltigen und kostengünstigen Wahl macht.

- Effiziente komplexe Geometrien: Der additive Aspekt von HASM zeichnet sich durch die Erstellung komplexer und komplizierter Geometrien aus, die mit rein subtraktiven Methoden schwierig oder unpraktisch wären. Dies ist besonders für Branchen von Vorteil, in denen komplexe Teilestrukturen erforderlich sind.

- Integrierter Prozessablauf: HASM integriert additive und subtraktive Schritte in einen einzigen nahtlosen Prozess und spart so Zeit und Ressourcen, da keine mehreren Einstellungen erforderlich sind. Dieser optimierte Arbeitsablauf steigert die Effizienz und verkürzt die Produktionsvorlaufzeiten.

- Energieeffizient und umweltfreundlich: Die Kombination additiver und subtraktiver Prozesse in einer Maschine reduziert den Energieverbrauch im Vergleich zum Betrieb separater Maschinen für jeden Prozess. Diese Zusammenführung steht im Einklang mit Nachhaltigkeitszielen und macht HASM zu einer umweltfreundlichen Wahl.

- Breite Anwendbarkeit: Die Anpassungsfähigkeit von HASM eignet sich gut für eine Vielzahl von Branchen, darunter Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und mehr. Seine Fähigkeit, verschiedene Branchen zu bedienen, unterstreicht seine Vielseitigkeit und sein Potenzial, die moderne Fertigung zu revolutionieren.

Forschungsstand der hybriden additiv-subtraktiven Fertigung auf Basis unterschiedlicher Energiequellen

- Hybridfertigung mit Lichtbogen als Energiequelle

Die Kombination von Lichtbogenschmelzen und Fräsen gilt als gängiger und vorherrschender Ansatz in der hybriden additiv-subtraktiven Fertigung. Bei dieser Methode wird eine Materialschicht durch Schmelzen von Filamenten bei hoher Temperatur, die durch einen Lichtbogen erzeugt wird, aufgetragen und anschließend die aufgetragene Schicht präzise gefräst, um eine glatte Oberfläche zu erzielen. Durch diesen sich wiederholenden Prozess werden hochpräzise Komponenten hergestellt. Der gebräuchlichste lichtbogenbasierte 3D-Druck ist WAAM (Wire Arc Additive Manufacturing).

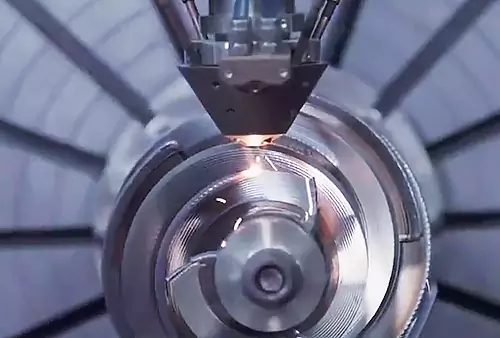

Innovativ, Zhang Haiou und Team [1]entwickelte die Technik „Intelligent Micro-Casting, Forging, and Milling Hybrid Manufacturing“ (wie in Abbildung 2 dargestellt). Dieser Ansatz kombiniert Lichtbogen-Mikroguss zur additiven Formgebung mit kontinuierlichem Mikroschmieden, Fräsen zur subtraktiven Formgebung und synchronem Einsatz kontinuierlichen Mikroschmiedens in der halberstarrten Mikrozone der Ablagerungsschicht zur Verfeinerung der Kornstrukturen. Anschließend wird CNC-Fräsen eingesetzt, um problematische und fehlerhafte Teile zu entfernen. Dieses Verfahren bietet im Vergleich zu herkömmlichen Schmiedeteilen Vorteile wie einen verkürzten Arbeitsablauf, einen geringeren Energieverbrauch, eine integrierte und kompakte Ausrüstung sowie überlegene mechanische Eigenschaften und macht es zu einer neuartigen umweltfreundlichen Herstellungsmethode.

Darüber hinaus haben Akula et al. [2] und Karunakaran et al.[3] haben eine Hybrid-Werkzeugmaschine entwickelt, die CNC-Fräsen und Metall-Schutzgasschweißen (GMAW) vereint. Bei der Hybridbearbeitung wechseln sich Materialauftrag und Fräsen ab, und sobald die endkonturnahe Form erreicht ist, erfolgt die Präzisionsfräsung, um das Bauteil fertigzustellen. Tests ergaben, dass mit dieser Methode hergestellte Komponenten hinsichtlich der mechanischen Leistung möglicherweise nicht mit herkömmlichen Fertigungsmethoden mithalten können, ihre geometrische Präzision nach dem CNC-Fräsen jedoch ±0.030 mm erreichen kann. Das Team analysierte auch den Einfluss von Abscheidungsparametern in der hybriden additiven und subtraktiven Fertigung und deckte die Varianz der Materialmikrostruktur bei sich ändernden Abscheidungsparametern sowie Verformungen auf, die in Strukturkomponenten während des additiven Prozesses aufgrund ungleichmäßiger Temperaturschwankungen auftreten.

Karunakaran et al. [3] und Sreenathbabu et al. [4] führte eine hybride Fertigungstechnik ein, die Lichtbogenschmelzen und -fräsen nutzt und als Arc Hybrid-Layered Manufacturing (ArcHLM) bezeichnet wird. Nachdem jede Abscheidungsschicht fertiggestellt ist, wird CNC-Schaftfräsen eingesetzt, um eine glatte Oberfläche zu erzielen und eine gute Haftung zwischen den Schichten zu fördern. Um Kollisionen während der Bewegung der Additivdüse zu vermeiden, sind pneumatische Bremsen in die Hybridmaschine integriert. Darüber hinaus ist die Schweißstromversorgung zur Erhöhung der Sicherheit in der Schutzverkleidung der Maschine untergebracht. Um den anspruchsvollen Kühlaspekt bei der hybriden additiv-subtraktiven Verarbeitung zu bewältigen, wird eine poröse Vorrichtung mit Z-förmigen Kühlrohren verwendet, um die Wärmeableitung sowohl während des Abscheidungs- als auch des Bearbeitungsprozesses zu verbessern (wie in Abbildung 3 dargestellt). Der ArcHLM-Prozess erweist sich bei der Herstellung von Metallwerkzeugen und -formen als zeit- und kosteneffizient und integriert additive Fertigung und Präzisionsbearbeitung in einer einheitlichen Plattform. Diese Technik stellt einen der ersten Versuche bei der Entwicklung hybrider additiv-subtraktiver Bearbeitungsmaschinen dar.

In einem verwandten Ansatz haben Song et al. [5] integrierte zwei Gas-Metalllichtbogenschweißbrenner (GMAW) neben der Spindel einer 3-Achsen-Maschine. Sie führten abwechselnd Abscheidungs- und Fräsvorgänge durch, was zu Bauteilen mit einer Dichte von über 90 % führte. Nach dem Fräsen wurde die Oberflächenrauheit (Ra) der Komponenten mit 2 μm gemessen, wobei die Zugfestigkeit mit der von kohlenstoffarmem Stahldraht vergleichbar war. Song et al. [6] Darüber hinaus nutzte das Unternehmen diesen Aufbau zur Herstellung von Bauteilen aus mehreren Materialien, indem es zwei Additivdüsen zum Auftragen unterschiedlicher Materialien einsetzte. Beispielsweise kapselten sie einen Kern aus kohlenstoffarmem Stahl in eine Hülle aus rostfreiem Stahl ein und erzielten so eine Kombinationskomponente mit hoher Festigkeit und ausgezeichneter Zähigkeit, erkennbar an deutlichen Grenzflächen, die unter einem Elektronenmikroskop sichtbar sind.

Derzeit nutzt die lichtbogenbasierte hybride additive-subtraktive Fertigung überwiegend 3- oder 5-Achsen-Werkzeugmaschinen oder Roboter als Bewegungsplattform und rüstet diese mit modifizierten Schweißgeräten für den Materialauftrag nach. Um Behinderungen bei der CNC-Bearbeitung durch den Schweißbrenner zu vermeiden, verfügen einige Geräte über eine Teleskopfunktion im Brenner. Allerdings konzentriert sich diese Methode typischerweise auf das Fräsen der oberen Oberfläche der Abscheidungsschicht und es fehlen Versuche, die Zwischenschichtkonturen zu fräsen. Folglich weisen mit dieser Technik hergestellte Komponenten relativ einfache Strukturen ohne hängende oder komplizierte interne Merkmale auf.

- Hybride Fertigung mit Laser als Energiequelle

Der laserbasierte 3D-Druck ist in der Industrie eine beliebtere additive Fertigungsmethode. Es gibt einige Forschungen und Studien zur Hybridfertigung mit Laser als Energiequelle.

Kerschbaumer und Ernst [7] berichteten über ein Hybridsystem, das Laserauftragschweißen mit einer CNC-Maschine kombiniert. Sie integrierten einen Nd:YAG-Laserauftragskopf und ein Pulverzuführungssystem in eine kommerzielle 5-Achsen-CNC-Maschine von Röders. Die 5-Achsen-Fähigkeit ermöglicht die Materialabscheidung in mehreren Baurichtungen, wodurch Probleme im Zusammenhang mit dem Materialfluss auf geneigten Flächen reduziert und die Anforderungen an die Stützstruktur erheblich gesenkt werden. Die Flexibilität der 5-Achs-Maschine erweitert zudem den Zugriffsbereich des Werkzeugs bei subtraktiven Verfahren. Diese Studie ergab jedoch, dass aufgrund der strengen Anforderungen an Pulvermaterial für die Plattierungsumgebung keine Schneidflüssigkeiten während des Prozesses verwendet werden können, was die Umformeffizienz erheblich verringert.

Jeng und Lin [8] verwendete eine Kombination aus selektivem Laserauftragschweißen (SLC) und Fräsen, um schnelle Prototypen und Formen aus Metall herzustellen. Dieser Ansatz beinhaltet das direkte laserinduzierte Schmelzen von Metallpulver, das aus einer Düse gesprüht wird, um eine Mantelschicht zu bilden. Anschließend werden die Ober- und Seitenflächen der Mantelschicht gefräst, um die gewünschte Präzision zu erreichen. Die fertigen Formen wurden zum Spritzgießen verwendet und zeigten eine zufriedenstellende geometrische Präzision und Dichte.

Der Einsatz von Selective Laser Melting (SLM) zum Aufbau empfindlicher überhängender Strukturen in Metalladditivbauteilen stellt eine große Herausforderung dar. Diese feinen äußeren Strukturen sind fragil und können den Auswirkungen nachfolgender Pulverschichten kaum standhalten. Herkömmliche subtraktive Methoden haben Schwierigkeiten, mit solchen Merkmalen umzugehen. Um dieses Problem anzugehen, haben Yasa et al. [9] führte einen einzigartigen hybriden Fertigungsansatz ein. Sie betrieben einen Nd:YAG-Laser in zwei verschiedenen Modi auf der SLM-Ausrüstung, um zwei unterschiedliche Herstellungsprozesse durchzuführen. Das erste ist das additive SLM-Verfahren, bei dem der Laser im kontinuierlichen Modus arbeitet. Die zweite Methode ist die selektive Lasererosion (SLE), bei der nach dem SLM-Prozess ein gepulster Laser eingesetzt wird, um überschüssiges Material vom Werkstück zu entfernen. Diese Forschung zeigte, dass die Kombination von SLM und SLE die Oberflächenrauheit und Porosität von SLM-Teilen effektiv verbesserte. Darüber hinaus verbesserte die Integration von SLE die Präzisionsverarbeitungsfähigkeiten von SLM und ermöglichte die Erstellung komplizierter interner und externer Strukturen im Größenbereich von 50–100 μm. Diese Studie zeigte, dass ein hybrider Verarbeitungsansatz durch bloße Neukonfigurierung der Maschineneinstellungen durch Parameteränderungen erreicht werden kann. Dabei wurde hervorgehoben, dass die hybride Verarbeitung mehr beinhaltet als nur die Zusammenstellung verschiedener Hardwaremodule aus verschiedenen Prozessen. Eine einzelne Maschine kann ohne Modifikation möglicherweise eine Hybridbearbeitung durch verschiedene Bearbeitungsmethoden erreichen.

Du et al. [10] und Bai et al. [11] kombinierte selektives Laserschmelzen (SLM) mit Präzisionsfrästechniken und nutzte 18Ni-Maraging-Stahl als Rohmaterial für die additiv-subtraktive Hybridfertigung. Die resultierenden Teile wiesen im Vergleich zu Teilen, die mit Schmiede- und additiven Fertigungsmethoden hergestellt wurden, eine überlegene Leistung, Genauigkeit und Oberflächenqualität auf. Sie fanden heraus, dass bei Teilen, die nach der additiven Fertigung nachgefräst wurden, während des Erstarrungsprozesses geringere Restspannungen auftraten als bei rein additiv gefertigten Teilen. Li et al. [12] entwarf und baute Chinas erste selbstgebaute, universitäre 5-Achsen-Laserauftrags- und Fräsanlage für additiv-subtraktive Hybridanlagen. Sie fertigten, bearbeiteten und reparierten erfolgreich Metallteile. Das Powder Metallurgy Research Institute der Central South University nutzte das erste inländische hybride additiv-subtraktive Bearbeitungszentrum, DMG MORI LASERTEC 65 3D, um die additiv-subtraktive Fertigung von Edelstahlpulver abzuschließen. Dieser Prozess kombinierte Laserauftragung und 5-Achsen-CNC-Fräsen, was zu Teilen mit mechanischen Eigenschaften führte, die mit denen von Schmiedeteilen vergleichbar sind, und eine Präzisionsfertigung von komplex geformten Teilen wie anisotropen Turboladergehäusen ermöglichte.

Auch das Schleifen ist ein integraler Bestandteil der Hybridbearbeitung. Löber et al. [13] Reduzierte die Oberflächenrauheit von Additivteilen aus 316L-Edelstahl durch Schleifen von 15 μm auf 0.34 μm. Rossi et al. [14] berichteten, dass die Oberflächenrauheit von Ni-Fe-Cu-Teilen nach dem Schleifen von 12 μm auf 4 μm auf horizontalen Flächen und von 15 μm auf 13 μm auf vertikalen Flächen abnahm. Die komplexen Geometrien additiver Teile stellen eine Herausforderung für das traditionelle Schleifen dar. Um dieses Problem anzugehen, haben Beauchamp et al. [15] verwendete formadaptives Schleifen für die Nachbearbeitung von Teilen aus Ti6Al4V-Metall der additiven Fertigung. Bei dieser Technik wurden drei verschiedene Diamantschleifkörner zum Schleifen der Teileoberfläche eingesetzt, wodurch eine Oberflächenrauheit von 10 nm erreicht wurde.

Sitthi-Amorn et al. [16] entwickelte ein hybrides additiv-subtraktives Fertigungsgerät namens MULTIFAB. Kernstück dieser Anlage ist ein Roboterarm zur Materialablage, der in eine weitere 5-Achs-Maschine integriert werden kann. Das System eignet sich für Energiedirektabscheidungsprozesse (DED) unter Verwendung von Energiequellen wie Lichtbogen, Laser und Plasma. Die Hauptfunktion besteht in der Werkstück-Scan-Modellierung, die hochwertige Reparaturen von Metallteilen durch Reverse Engineering der geometrischen Form des Werkstücks ermöglicht.

Derzeit dominiert die laserbasierte Hybridfertigung die Hybridfertigungslandschaft. Aufgrund der hohen Steuerbarkeit von Laserenergiequellen können sie in Kombination mit subtraktiven Techniken Bauteile mit höchster Präzision und komplexesten Formen herstellen. Daher werden diese Methoden von einigen Unternehmen zur Präzisionsreparatur von Teilen eingesetzt. Auch zahlreiche namhafte Werkzeugmaschinenhersteller wie Hermle und Mazak haben sukzessive eine Vielzahl laserbasierter additiv-subtraktiver Hybridmaschinen entwickelt. Allerdings stößt die laserbasierte Hybridfertigung auf gewisse Herausforderungen. Während Laser theoretisch für die additive Fertigung der meisten Metallmaterialien verwendet werden können, weisen Materialien mit hohem Reflexionsvermögen eine geringere Energieabsorptionseffizienz auf. Darüber hinaus stellt die Verwendung von Schneidflüssigkeiten beim Laserauftragschweißen eine Herausforderung dar, und das Fehlen wirksamer Wärmeableitungsmethoden kann die Verarbeitungseffizienz beeinträchtigen.

Hybride Fertigung auf Basis alternativer Energiequellen

Xionget al. [17] schlugen einen HPDM-Prozess (Hybrid Plasma Deposition and Milling) vor (siehe Abbildung 4). Bei diesem Verfahren wird ein Plasmalichtbogen verwendet, um das Pulver zu schmelzen und eine abgeschiedene Schicht zu bilden. Anschließend wird die Oberseite gefräst, um eine glatte Oberfläche mit einer bestimmten Dicke zu erzielen und die weitere Abscheidung zu erleichtern. Mit dem T-Nutenfräsen werden die inneren und äußeren Oberflächenkonturen geformt, Oberflächenrückstände entfernt und eine feine Oberflächenqualität für nahezu endförmige Metallteile erzielt. Aufgrund der Komplexität der Geometrie ist HPDM eine Herausforderung bei der Herstellung typischer Turbinenschaufeln auf einer herkömmlichen dreiachsigen Maschine. Das Verfahren wurde zur Herstellung gedrehter Klingen verwendet. Eine eingehende Inspektion ergab keine Risse, Poren oder Defekte auf der Oberfläche. Beim HPDM-Verfahren handelt es sich um ein Hochtemperatur-Trockenfräsen ohne den Einsatz von Schmier- und Kühlmitteln, was zu einem raschen Anstieg der Reibung zwischen Werkzeug, Werkstück und Abfallmaterial führt. Die erhöhte Schnittkraft erhöht die Schnittenergie schnell, erhöht die Temperatur im Arbeitsbereich und verkürzt die Standzeit des Werkzeugs erheblich. Untersuchungen zeigen, dass die Kühlung mit Luft den Werkzeugverschleiß erheblich reduzieren und die Werkzeuglebensdauer verlängern kann.

Zhuet al. [18] integrierte Fused Deposition Modeling (FDM), CNC-Fräs- und Inspektionsgeräte zur Herstellung von Komponenten aus thermoplastischen Materialien auf einer einzigen Plattform. Während des Umformprozesses kam es zu einer Verformung des Teils und einer verminderten Qualität. Dies war darauf zurückzuführen, dass die Komponenten während des Herstellungsprozesses in einzelne Unterkomponenten zerlegt und nacheinander zusammengesetzt wurden. Aufgrund des Temperaturunterschieds zwischen der neu aufgetragenen Unterkomponente (205 °C) und der zuvor hergestellten Unterkomponente (20 °C) wurden Eigenspannungen induziert, die zu einer Verformung des Teils führten. Die Forschungsgruppe plant die Erstellung eines Finite-Elemente-Analysemodells (FEA), um transiente 3D-Wärmeleitung und -Konvektion auf der Grundlage verschiedener Ablagerungsmuster und Werkzeugwege zu simulieren und so den Grad der Verformung und Teiletoleranzen vorherzusagen. Diese Forschung ist von entscheidender Bedeutung für die Optimierung dieses neuen hybriden Herstellungsprozesses.

Die Ultraschall-Additiv-Fertigungstechnologie (UAM) von Fabrisonic ist eine einzigartige additive Metallfertigungstechnik [19]. Beim UAM-Verfahren werden Ultraschallwellen verwendet, um aus gewöhnlichen Metallblechen gezogene Metallschichten zu schmelzen und so eine additive Fertigung von Metallkomponenten zu erreichen. Mit dieser Methode kann eine echte metallurgische Verbindung erreicht und verschiedene Metallmaterialien wie unter anderem Aluminium, Kupfer, Edelstahl und Titan verwendet werden. Mit der Methode von Fabrisonic können mehrere Metallmaterialien gleichzeitig „gedruckt“ werden. Bei dem Verfahren können gewalzte Aluminium- oder Kupfermetallfolien zur Herstellung von Metallkomponenten mit hochkomplexen Innenkanälen verwendet werden. Beim UAM-Herstellungsprozess werden Ultraschallwellen mit einer Frequenz von bis zu 20 kHz auf das Metallblech aufgebracht. Die oszillierende Energie der Ultraschallwellen verursacht Reibung zwischen den beiden zu verschweißenden Oberflächen, wodurch eine molekulare Verschmelzung zwischen den Schichten entsteht. Anschließend werden nach dem gleichen Prinzip Bleche kontinuierlich Schicht für Schicht verschweißt. Anschließend wird durch mechanische Bearbeitung eine feine 3D-Formgebung erreicht, wodurch ein massives Metallobjekt entsteht.

Kaltspritzen ist ein einzigartiges additives Fertigungsverfahren, bei dem Hochdruckgas verwendet wird, um ultrafeine Pulvermaterialien mit Überschall auf die Oberfläche eines Substrats oder Zielwerkstücks zu spritzen. Die Partikel verbinden sich und diffundieren mit der Oberfläche des Teils, um es zu reparieren oder zu formen. Bei diesem Verfahren muss das Metall nicht geschmolzen werden, wodurch die Einführung thermischer Spannungen und metastabiler Phasen vermieden wird. Durch Kaltspritzen hergestellte Verbundwerkstoffbeschichtungen verlieren jedoch aufgrund einer übermäßigen Dispersionsverfestigung einen Großteil ihrer Duktilität. Dies wird auf die ungleichmäßige Verteilung der Verstärkungspartikel und eine auffällige Grenzfläche zwischen der Beschichtung und dem Untergrund zurückgeführt. Torf et al. [20] versuchten, dieses Problem anzugehen, indem sie die Kombination von Kaltspritzen und Reibrührverfahren untersuchten. Ihre Forschung zeigte, dass die durch die Reibrührverarbeitung erzeugten Scherkräfte die Verstärkungspartikel deutlich verfeinerten, was zu einer gleichmäßigeren Verteilung führte. Zusätzlich wurden nach der Behandlung Korngrenzenseigerungen dispergiert. Die behandelte Beschichtung zeigte eine 120-prozentige Steigerung der Härte und eine wesentliche Verbesserung der Korrosionsbeständigkeit. Courbon et al. [21] unterwarfen kaltgespritzte Titanlegierungsbeschichtungen einem Kugelmahlen, und die Ergebnisse zeigten einen Übergang von Zug- zu Druckspannung auf der Beschichtungsoberfläche.

Bei den oben genannten Hybridfertigungstechnologien weist der Plasmalichtbogen hinsichtlich seiner Vor- und Nachteile Ähnlichkeiten mit dem elektrischen Lichtbogen auf. Auf diese Ähnlichkeiten gehen wir hier nicht näher ein. Das Schmelzauftragsformen ist eine bekannte Technik in der additiven Kunststofffertigung, bei der Verwendung von Materialien mit geringerer Zähigkeit besteht jedoch die Gefahr von Drahtbrüchen. Die additive Fertigung mit Ultraschall ist leistungsmäßig begrenzt und kann nur für dünne Folien eingesetzt werden. Es ist nicht ideal für dicke Platten oder hochfeste Materialien. Die Kaltspritztechnik hat in den letzten Jahren aufgrund ihrer zahlreichen Vorteile umfangreiche Forschung und Anwendung erfahren. Mit dieser Technik können verschiedene Materialien wie Keramik, Polymere und Metalle gespritzt werden. In Kombination mit subtraktiven Techniken ist das Kaltspritzen als hybride Fertigungstechnologie vielversprechend. Es ist bereit, eine entscheidende Rolle bei der Beschichtungsvorbereitung für Verteidigungs- und Luft- und Raumfahrtanwendungen zu spielen.

Mögliche Anwendungen in verschiedenen Branchen

Die hybride additiv-subtraktive Fertigung ist in der Branche noch nicht weit verbreitet. Die Einsatzmöglichkeiten sind jedoch umfangreich.

- Reparatur hochwertiger Komponenten:

In Fällen, in denen hochwertige Komponenten beschädigt sind, kann die Hybridfertigung genutzt werden, um die beschädigten Bereiche durch additive Fertigung zu reparieren und anschließend durch subtraktive Fertigung die Maßhaltigkeit sicherzustellen.

- Herstellung komplexer hochwertiger Komponenten:

Branchen wie die Luft- und Raumfahrtindustrie benötigen häufig komplizierte Komponenten mit komplexen Formen, hoher Oberflächengüte und Präzision. Beispiele hierfür sind bestimmte Atemwege, Kanäle und Gabelgelenke. Ebenso können bestimmte Komponenten in der Medizingeräteindustrie die additive Fertigung nutzen, um interne Stützen zur Gewichtsreduzierung hinzuzufügen, während die subtraktive Fertigung die Montagegenauigkeit und Oberflächenrauheit beibehalten kann.

- Prototypenformen:

Im Bereich der Formenherstellung von Kunststoffteilen in kleinen Stückzahlen ermöglicht die additive Fertigung zwar theoretisch die direkte Herstellung von Formkernen und Hohlräumen, die Präzision von 3D-gedruckten Formkernen und Hohlräumen reicht jedoch möglicherweise nicht aus, was zu Herausforderungen bei der Formmontage führt. Die hybride additiv-subtraktive Fertigung kann die Produktionszeit von Prototypenformen erheblich verkürzen und dieses Problem lösen.

- Prototyping komplex geformter Teile, die Präzision erfordern:

In der Automobilindustrie und anderen Branchen bestehen Anforderungen an Komponenten, die sowohl eine komplexe Form als auch eine hohe Montagegenauigkeit erfordern, was ihre CNC-Bearbeitung erschwert. Darüber hinaus besteht Bedarf an Rapid Prototyping. In solchen Fällen ist die hybride additiv-subtraktive Fertigung eine ausgezeichnete Wahl.

Dieser Ansatz vereint die Vorteile der additiven und subtraktiven Fertigung und verspricht eine effektive Lösung für die Herstellung hochwertiger Komponenten und Prototypen mit Präzision, Effizienz und kürzeren Vorlaufzeiten.

Aktuelle Marktlandschaft: Ausrüstung für die hybride additiv-subtraktive Fertigung

Mehrere namhafte Hersteller haben Fortschritte bei der Entwicklung und Vermarktung dieser Hybridmaschinen gemacht. Zu den bemerkenswerten Unternehmen in diesem Bereich gehören:

- DMG Mori: Als weltweit führender Anbieter von Fertigungsmaschinen bietet DMG Mori Hybridmaschinen an, die CNC-Fräsen nahtlos mit Laser Metal Deposition (LMD) für die additive Fertigung kombinieren.

- Mazak: Mazak ist für seine CNC-Maschinen bekannt und hat Hybrid-Multitasking-Maschinen entwickelt, die traditionelle CNC-Bearbeitung mit Laser-Metallauftragschweißen für einen umfassenden Fertigungsansatz integrieren.

- Optomec: Optomec ist auf additive Fertigungslösungen spezialisiert und bietet Hybridmaschinen an, die 3D-Druck und CNC-Funktionen integrieren und insbesondere auf die Reparatur und Herstellung komplexer Teile ausgerichtet sind.

- Hybride Fertigungstechnologien: Dieses Unternehmen ist auf die Nachrüstung vorhandener CNC-Maschinen spezialisiert und erweitert diese mit Hybridfunktionen, die die 3D-Druckfunktionalität nahtlos integrieren.

Diese Hybrid-CNC-Maschinen bieten Herstellern eine beispiellose Flexibilität und ermöglichen einen reibungslosen Übergang zwischen subtraktiven und additiven Prozessen innerhalb einer einzigen Maschine. Diese Integration ermöglicht eine effiziente Produktion, verkürzte Vorlaufzeiten und erweiterte Designmöglichkeiten und deckt vielfältige Anwendungen in verschiedenen Branchen ab.

Wichtige technologische Herausforderungen und Lösungen

Die hybride additiv-subtraktive Fertigung stellt ein vielversprechendes Paradigma dar, ist jedoch nicht ohne technologische Herausforderungen. Die Überwindung dieser Hürden ist entscheidend, um das volle Potenzial dieses Fertigungsansatzes auszuschöpfen.

- Entwicklung von Hybridgeräten:

Herausforderung: Die Integration beider Prozesse in einer einzigen Maschine erfordert die Bewältigung von Problemen wie Herstellbarkeit, Teileunterstützung, Materialausnutzung, Maschinenflexibilität, Komponentenminiaturisierung und Teilebalance während des Umformprozesses.

Lösung: Berücksichtigung des Zusammenspiels zahlreicher Fehlerfaktoren, darunter Umkehrpositionierungsfehler, Arbeitsebenenfehler, relative Fehler zwischen Achsen und Fehler in verknüpften Interpolationsbewegungen, um Widersprüche zwischen Druckqualität und Umformeffizienz aufzulösen.

- Entwicklung von Online-Inspektionssystemen:

Herausforderung: Um Änderungen der Teilegenauigkeit und Temperaturgradienten, die sich aus dem Verbundprozess ergeben, präzise zu steuern, ist eine Echtzeitüberwachung der Materialzusammensetzung und der Morphologiekoeffizienten im Schmelzbad und in den Ablagerungsschichten erforderlich.

Lösung: Implementieren Sie Sensoren, um Ausdehnung oder Schrumpfung während des Teiledrucks zu erkennen und so Echtzeitanpassungen der Ausgangsleistung, der Pulverzufuhrrate, der Überlappungsrate, der Frästiefe, der Fräsgeschwindigkeit und der Vorschubgeschwindigkeit zu ermöglichen, um die Kontinuität und Integrität der Teile aufrechtzuerhalten.

- Softwareentwicklung für intelligente Planung:

Herausforderung: Bei komplizierten Komponenten mit inneren Löchern, Hohlräumen oder Kanälen stellen die komplexen Positionsbeziehungen zwischen den Schichten Herausforderungen in Bezug auf Interferenzen und Kollisionen dar.

Lösung: Entwickeln Sie funktionsbasierte Slicing- und prozessbezogene Software, um die optimalsten Formungspfade intelligent zu planen. Berücksichtigung umfassender Faktoren wie der Kompatibilität von Stützstrukturen mit dem Hybridprozess, dem Einfluss der Maschinensteifigkeit auf Teile, der geeigneten Düsenbewegungsbahn, Echtzeit-Temperaturüberwachung während der subtraktiven Bearbeitung und effektiver Werkzeugwegplanung.

- Integration von Supportstrukturen:

Herausforderung: Bestimmende Faktoren für Stützstrukturen, einschließlich ihrer vertikalen Winkelkompatibilität mit dem Hybridprozess, der Einfluss der Maschinensteifigkeit auf Teile, strukturelle Festigkeit des gedruckten Designs, geeignete Bewegungsbahn der Düse, Echtzeit-Temperaturüberwachung während der subtraktiven Verarbeitung und angemessene Flexibilität des Maschinenarms .

Lösung: Maßgeschneiderte Stützstrukturen, um ein optimales Gleichgewicht zwischen Effizienz und Oberflächenqualität zu erreichen und multifaktorielle Aspekte für eine umfassende Stützplanung zu berücksichtigen.

Die metallhybride additiv-subtraktive Fertigung, die auf der Grundlage der additiven Fertigung und der anschließenden Teilesubtraktion aufbaut, ist eine effiziente, flexible, kostengünstige und hochpräzise umweltfreundliche Fertigungstechnologie. Durch die Bewältigung der oben genannten technologischen Herausforderungen wird erwartet, dass das immense Potenzial dieser Technologie freigesetzt wird, insbesondere in High-End-Sektoren wie Luft- und Raumfahrt, Energie, Satelliten und intelligenter Fertigung, und kritische nationale strategische Anforderungen erfüllt werden.

KI-Anwendungen in der CNC-Bearbeitungsindustrie

Zukünftiges industrielles Potenzial

Einleitung

Künstliche Intelligenz (AI) und Maschinelles Lernen (ML) sind bedeutende Fortschritte in der Informatik, die verschiedenen technischen Dienstleistungen, Produkten und Branchen zugute kommen. Maschinelles Lernen, Ein Teilbereich der KI und Informatik nutzt Daten und Algorithmen, um Maschinen beim Lernen zu unterstützen und die Genauigkeit zu verbessern. Es wird zur Vorhersage verwendet Schnittkräfte und Werkzeugverschleiß in CNC-Maschinen, Verlängerung Standzeit des Werkzeugs. Fortschrittliches maschinelles Lernen optimiert Bearbeitungsparameter, erhöhen Fertigungseffizienz und Vorhersagen Oberflächenqualität für besser bearbeitete Teile. Maschinelles Lernen wird auch zur Vorhersage und Reduzierung eingesetzt Stromverbrauch bei der CNC-Bearbeitung. Der Artikel untersucht diese Anwendungen und schlägt zukünftige Forschung vor, die darauf abzielt, die Verwendung von voranzutreiben KI und ML in CNC-Maschinen.

Die CNC-Bearbeitung ist eine entscheidende Methode zur Herstellung von Teilen. Es ist wie der Motor der modernen Fertigung. Branchen wie die Automobilindustrie, die Medizintechnik, die Luft- und Raumfahrtindustrie und andere nutzen die CNC-Bearbeitung zur Herstellung unterschiedlicher Teile. CNC-Maschinen haben die Fertigung revolutioniert und Unternehmen dabei geholfen, ihre Ziele zu erreichen. Da sich jedoch die Fertigung verändert und neue Technologien auf den Markt kommen, müssen wir über die Zukunft der CNC-Bearbeitung nachdenken. Maschinelles Lernen (ML) hilft Computern, aus Daten zu lernen und Dinge ohne Menschen vorherzusagen. Die Kombination aus beidem könnte der zukünftige Trend zur CNC-Bearbeitung sein.

Allgemeine Konzepte aus früheren Studien

KI und maschinelles Lernen beeinflussen die Zukunft der CNC-Bearbeitung in der Fertigung [22]. Sie verbessern die Maschinenleistung mithilfe von Echtzeitdaten und -analysen [23, 24]. Fortschrittliche Sensoren ermöglichen eine bessere Überwachung des Werkzeugzustands [25]. KI steigert die Produktivität und Effizienz im CNC-Betrieb [26]. Maschinen analysieren Daten und liefern Erkenntnisse in Echtzeit [27]. KI verbessert die Entscheidungsfindung und reduziert Ausfallzeiten [28].

CNC-Betriebsabläufe müssen optimiert werden, um Kosteneinsparungen und höhere Gewinne zu erzielen [29]. KI prognostiziert den Wartungsbedarf und verbessert die Werkzeuglebensdauer anhand von Produktionsdaten [30, 31]. Deep Learning verbessert die Bearbeitungsüberwachung und Fehlererkennung [32, 33]. Maschinelles und tiefes Lernen optimieren das Betriebsmanagement und eine nachhaltige Fertigung [34, 35]. Sie verbessern auch intelligente Fertigungssysteme und bieten Zukunftsrichtungen [36, 37]

Soori et al. verbesserte CNC-Bearbeitung digital mit virtuellen Methoden [38-41]. Sie untersuchten auch das Reibrührschweißen für eine effiziente Komponentenfertigung [42]. Ihre Arbeit reduzierte Fehler und verbesserte Fräsprozesse für verschiedene Komponenten [43-49]. Außerdem untersuchten und verbesserten sie die Prozessplanung, um die Produktivität zu steigern [50, 51]. Dastres et al. erforschte RFID-basierte Systeme zur Verbesserung der Energieeffizienz und Datenqualität in der Fertigung [52].

Dastres und Soori diskutieren Fortschritte bei webbasierten Entscheidungsunterstützungssystemen [53]. Sie untersuchen auch den Einsatz künstlicher neuronaler Netze in verschiedenen Bereichen zur Leistungssteigerung [54]. Darüber hinaus betonen sie den Einsatz von Technologie zur Abmilderung der Auswirkungen von Naturkatastrophen [55]. Zur Verbesserung der Sicherheit in Netzwerken und Datennetzen führen sie die Secure-Socket-Schicht ein [56]. Das Duo untersucht außerdem aktuelle Entwicklungen bei webbasierten Entscheidungsunterstützungssystemen und Netzwerksicherheitsmaßnahmen [57, 58]. Sie beschäftigen sich auch mit der Weiterentwicklung von Bildverarbeitungssystemen für verschiedene Anwendungen [59].

Im kommenden Abschnitt werden verschiedene Anwendungen von ML und KI in CNC-Bearbeitungsvorgängen untersucht.

Das KI-Modell trägt dazu bei, Maschinenstillstandszeiten zu reduzieren

KI-Optimierung von CNC-Bearbeitungsparametern

ML-Schneidwerkzeugverschleißvorhersage

KI-basiertes Schnittkraftmodell

ML hilft bei der Wartung von CNC-Maschinen

KI hilft bei der Überwachung von Bearbeitungsvorgängen

KI-basierte Vorhersage der Oberflächenqualität

KI-basierte Energievorhersagesysteme

Das KI-Modell trägt dazu bei, Maschinenstillstandszeiten zu reduzieren.

Die Vorhersage und Minimierung von Maschinenausfallzeiten ist für die Branche von entscheidender Bedeutung und ermöglicht eine proaktive Wartungsplanung, eine reibungslosere Produktionsplanung und weniger Produktionsverzögerungen.

Das Hauptkonzept besteht darin, einen umfassenden Datensatz (z. B. Maschinenbetriebszeit, aktuelle Nutzung, Vibration, verarbeitetes Material) zu sammeln und relevante Daten oder Kombinationen zu analysieren und zu identifizieren. Das KI-Modell erstellt dann Vorhersagen darüber, wann und wie wahrscheinlich es ist, dass es zu einer Fehlfunktion der Maschine kommt.

Ein aktueller Ansatz zur Vorhersage von Maschinenausfallzeiten folgt diesem Arbeitsablauf [60]:

- Sensor-eingebettetes physikalisches System: Im ersten Schritt werden mithilfe von Sensoren Daten erfasst, die mögliche Ursachen für Maschinenstillstände abdecken. Die Wahl der Sensoren hat erheblichen Einfluss auf die Relevanz der gesammelten Daten für Maschinenstillstandszeiten.

- Datenerhebung und -verarbeitung: In dieser Phase werden Daten erfasst, gespeichert und verarbeitet (z. B. Behebung von Anomalien). Zu den Daten gehören Sensorwerte und andere relevante Betriebsinformationen wie der letzte Wartungszeitpunkt.

- Merkmalsextraktion: Die Identifizierung relevanter Daten ist von entscheidender Bedeutung und kann durch statistische Analysen oder KI-Modelle erreicht werden.

- Modellentwicklung: Unter Kenntnis der relevanten Merkmale wird maschinelles Lernen (ML) verwendet, um ein Modell unter Verwendung aller verfügbaren Daten und aussagekräftigen Merkmale zu erstellen. Das Modell soll anhand neuer Eingabedaten die Wahrscheinlichkeit eines Maschinenausfalls vorhersagen.

- RUL-Prognose (verbleibende Nutzungsdauer): Die verbleibende Nutzungsdauer (Remaining Useful Life, RUL) schätzt, wie viele Jahre eine Komponente in einer Produktionslinie voraussichtlich noch ordnungsgemäß funktionieren wird, bevor ein Austausch erforderlich ist. Das entwickelte Modell aus Schritt 4 hilft dabei, eine genaue Vorhersage zu treffen.

- Entscheidung fällen: In diesem letzten Schritt nutzt der Produktionsleiter verschiedene Faktoren wie Wartungskosten, potenzielle Produktionsausfälle aufgrund von Ausfallzeiten und die Wahrscheinlichkeit eines Maschinenstillstands, um zu entscheiden, wann oder ob eine vorbeugende Wartung durchgeführt werden soll.“

Dieser Vorhersagealgorithmus basiert auf Daten. Mit der Entwicklung des Internets der Dinge wird die Datenerfassung komfortabler und die Erfassung und Analyse großer Datenmengen wird möglich. Es ist absehbar, dass datengesteuerte Vorhersagealgorithmen in Zukunft weit verbreitet sein werden.

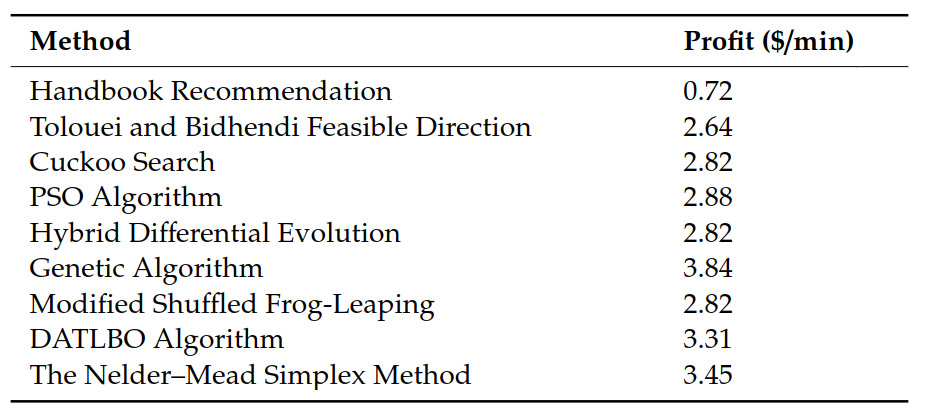

KI-Optimierung von CNC-Bearbeitungsparametern

In der CNC-Bearbeitungsbranche ist die Optimierung der Bearbeitungsparameter zur Erzielung höchster Gewinne ein ewiges Thema. Es gibt 2 Ansätze zur Lösung des Themas.

Mehrzieloptimierung

Der Grundgedanke dabei ist, dass es sich bei der Optimierung der Bearbeitungsparameter nicht um einen, sondern um mehrere Parameter handelt. Der Prozess sollte schnell sein, mit weniger Werkzeugverschleiß, keinem Risiko von Maschinenschäden, geringeren Werkzeugkosten usw. Aus Sicht des Maschinenwerkstattmanagements muss der Zweck ein maximales Gesamtproduktionsvolumen, eine maximale Nutzung der vollen Kapazität usw. umfassen In der Welt der Informatik ist das ein typisches Beispiel Mehrzieloptimierung Problem. Um die Bearbeitungsbedingungen und die Leistung zu optimieren, wird eine allgemeine Technik zur Multi-Response-Bearbeitungsprozessoptimierung unter Einsatz von maschinellem Lernen und genetischen Algorithmen entwickelt [61].

Eine Zieloptimierung

Für die Optimierung gibt es einen einfacheren Ansatz. Faktoren wie Bearbeitungsgeschwindigkeit, Werkzeugverschleiß, Risiko von Maschinenschäden und mehr können mithilfe von technischem und betrieblichem Wissen im Hinblick auf Verlust oder Gewinn bewertet werden. Das primäre Optimierungsziel ist daher klar: Gewinnmaximierung.

Verschiedene Studien haben diesen Ansatz übernommen und unterschiedliche maschinelle Lernalgorithmen eingesetzt. Beispiele hierfür sind der Hybrid-Differential-Evolution-Algorithmus, der genetische Algorithmus, die Partikelschwarmoptimierung, der Shuffled-Frog-Leaping-Algorithmus und die Nelder-Mead-Simplex-Methode.

Die folgende Tabelle veranschaulicht die Ergebnisse einer Fallstudie und zeigt unterschiedliche Gewinne, die durch die Anwendung verschiedener Algorithmen zur Optimierung der Parameter für den Bearbeitungsvorgang erzielt werden.

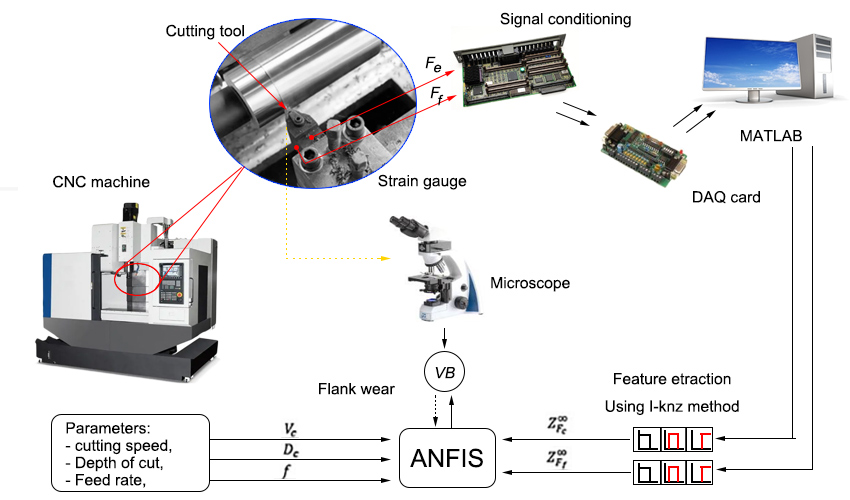

ML-Schneidwerkzeugverschleißvorhersage

Maschinelles Lernen ist ein leistungsstarkes Werkzeug zur Vorhersage des Werkzeugverschleißes in komplexen Prozessen. Aufgrund der nichtlinearen Natur des Werkzeugverschleißes werden hierfür künstliche neuronale Netze (ANNs) bevorzugt. Moderne Sensoren und rechnerische Intelligenz helfen bei der Überwachung des Werkzeugzustands und verhindern so Probleme. Die Überwachung des Werkzeugzustands ist für die Verlängerung der Lebensdauer von Schneidwerkzeugen während der Bearbeitung von entscheidender Bedeutung geworden [62]. Überwachungsstrategien fallen in die Methoden „Offline/Direkt“ und „Online/Indirekt“. Direkte Methoden eignen sich für die Analyse komplexer Fehler (harte Fehler), sind jedoch für maschinelles Lernen ungeeignet [63, 64]. Adaptive Neuro-Fuzzy-Inferenzsysteme verbessern die „Online/Indirekte“ Vorhersage des Werkzeugverschleißes beim Drehen, wie in Abbildung 3 dargestellt [65].

In verschiedenen Studien haben Forscher fortschrittliche Technologien wie Deep Learning eingesetzt, um abzuschätzen, wie sich Schneidwerkzeuge beim Fräsen abnutzen [66]. Beim Planfräsen beispielsweise erkennt ein intelligentes System namens Deep Neural Network den Werkzeugverschleiß, während Späne erzeugt werden [67]. Eine andere Studie konzentrierte sich auf Bohrvorgänge und verwendete einen komplexen Ansatz namens adaptiver neuro-fuzzy-genetischer Algorithmus, um sicherzustellen, dass die Bohrer so lange wie möglich halten [68]. Darüber hinaus wurden in einigen Studien fortschrittliche neuronale Netzwerksysteme entwickelt, um den Werkzeugverschleiß auf der Grundlage der bei der CNC-Bearbeitung verbrauchten Energie genau vorherzusagen [69]. Auch zur Überwachung des Werkzeugverschleißes während der Bearbeitung kamen einfache maschinelle Lern- und datengesteuerte Methoden zum Einsatz [70]. Diese Technologien tragen dazu bei, die Produktqualität zu verbessern und Kosten bei der Metallzerspanung zu sparen [71]. Cloudbasiertes paralleles maschinelles Lernen wurde genutzt, um den Werkzeugverschleiß abzuschätzen und die Lebensdauer des Werkzeugs während der Bearbeitungsvorgänge zu verlängern [72]. Forscher verglichen verschiedene Methoden des maschinellen Lernens, um den Werkzeugverschleiß in intelligenten Fabriken vorherzusagen [73]. Sie nutzten außerdem Schallwellen und andere intelligente Methoden, um den Werkzeugverschleiß beim Fräsen unter verschiedenen Bedingungen zu beurteilen [74]. Maschinelles Lernen half dabei, den Zustand des Schneidwerkzeugs in einem vertikalen Bearbeitungszentrum vorherzusagen [75]. Die kalibrierungsbasierte Überwachung half dabei, vorherzusagen, wie sich die Werkzeuge während des Fräsprozesses abnutzen [76]. Akustische Emissionssignale wurden in einer neuartigen, auf maschinellem Lernen basierenden Methode verwendet, um den Werkzeugverschleiß während Fräsvorgängen abzuschätzen [77]. Maschinelles Lernen wurde auch verwendet, um den Verschleiß unter Berücksichtigung spezifischer Bedingungen, wie etwa des Verschleißes an den Zähnen des Planfräsers, abzuschätzen und so die Genauigkeit zu verbessern [78]. Schließlich wurden künstliche neuronale Netze entwickelt, um den Werkzeugverschleiß an einer modifizierten CNC-Fräsmaschine zu bewerten [79]. All diese Fortschritte tragen dazu bei, die Standzeit von Schneidwerkzeugen während des Fräsprozesses für verschiedene Materialien und Bearbeitungsbedingungen mithilfe von maschinellem Lernen und KI zu analysieren und zu verbessern.

Die Vorgehensweise einer Methodik, die ML bei der Werkzeugverschleißvorhersage verwendet, ist in dargestellt Abb. 4 .

KI-basiertes Schnittkraftmodell

Die beim Schneiden aufgebrachte Kraft ist ausschlaggebend dafür, wie gut das Fräsen funktioniert und welche Qualität es erzeugt. Moderne Computersysteme, sogenannte Machine Learning (ML)-Systeme, können diese Schnittkraft genau vorhersagen [80]. Beim Fräsen wurde ein kombinierter Ansatz mit ML entwickelt, um die Kräfte beim Schneiden zu analysieren und zu verstehen [81]. Verschiedene ML-Methoden wie Support Vector Regression und Random Forest werden verwendet, um die Schnittkräfte beim Fräsen genau abzuschätzen [82]. Beim Hochgeschwindigkeitsdrehen hilft ML dabei, Schnittkräfte, Oberflächenrauheit und die Lebensdauer der Werkzeuge vorherzusagen [83]. Eine andere Hybridtechnik nutzt ML und traditionelle Methoden, um Schnittkräfte vorherzusagen und dabei den Werkzeugverschleiß zu berücksichtigen [84]. Beim CNC-Drehen hilft eine Technik mit Wavelet-Paketanalyse bei der Beurteilung der Oberflächenqualität während des Schneidens [85]. Ein intelligenter, mithilfe von ML kalibrierter Werkzeughalter hilft dabei, die Schnittkräfte bei präzisen Drehvorgängen genau zu messen [86]. Echtzeitmessungen und ein maschineller Lernansatz (CNN) helfen dabei, den Werkzeugverschleiß während der Bearbeitung zu kategorisieren [87]. Um Werkzeugschäden während der Bearbeitung zu ermitteln, kommt maschinelles Lernen mit Signalanalyse zum Einsatz [88]. Diese Fortschritte bei der Nutzung von ML und KI verbessern die Genauigkeit und Anpassungsfähigkeit von Modellen zur Vorhersage der Schnittkräfte während der CNC-Bearbeitung.

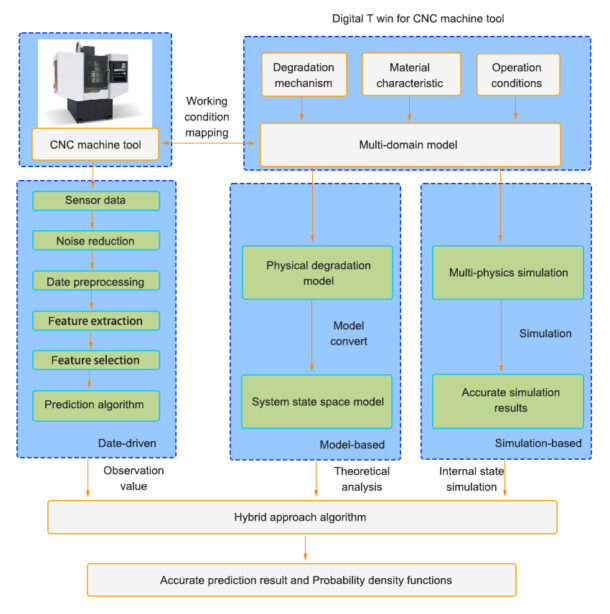

ML hilft bei der Wartung von CNC-Maschinen

Die Wartung von CNC-Maschinen kostet Zeit und Geld. Eine der größten Herausforderungen besteht darin, vorherzusagen, wann diese Maschinen kalibriert, Komponenten geändert und gewartet werden müssen [89]. Maschinelles Lernen und künstliche Intelligenz sind eng mit dieser Wartung verbunden und zielen darauf ab, Probleme vorherzusagen, Ausfallzeiten zu reduzieren und so die Produktivität zu steigern [90]. Durch maschinelles Lernen kann genau vorhergesagt werden, wann eine Wartung erforderlich ist, wodurch Ausfallzeiten und Kosten minimiert werden [91]. Durch die Verwendung von Echtzeitdaten und automatischen Warnungen kann die Maschinenwartung effektiv verwaltet werden, um einen reibungslosen Arbeits- und Produktionsprozess aufrechtzuerhalten [92]. Künstliche Intelligenz kann Ursache-Wirkungs-Zusammenhänge herstellen und so die Entscheidungsfindung für die CNC-Maschinenproduktion verbessern [93]. Es wird ein hybrider Ansatz vorgestellt, der die digitale Zwillingstechnologie nutzt, um den Wartungsbedarf während der CNC-Maschinen-basierten Teileproduktion genau vorherzusagen [94]. Die hybride Ansatzmethode ist in Abbildung 6 dargestellt.

Es werden fortschrittliche maschinelle Lernsysteme entwickelt, um Wartungsvorgänge zu bewerten, einschließlich der Überwachung des Werkzeugverschleißes in CNC-Werkzeugmaschinen [91]. Hochentwickelte maschinelle Lernsysteme werden zur Überwachung und Bewertung der Bedingungen von CNC-Werkzeugmaschinen und Schneidprozessen eingesetzt [95]. Mithilfe maschineller Lerntechniken wird während des Schaftfräsens ein System zur Überwachung des Werkzeugzustands erstellt, um die Lebensdauer des Schneidwerkzeugs zu verlängern und die Produktionseffizienz zu steigern [96]. Die Anwendung von ML und KI auf die Arbeitszeit von CNC-Werkzeugmaschinen während der Teileproduktion führt zu fortschrittlichen Wartungsverfahren für CNC-Werkzeugmaschinen.

KI hilft bei der Überwachung von Bearbeitungsvorgängen

In jüngster Zeit wird maschinelles Lernen eingesetzt, um den Zustand von CNC-Werkzeugmaschinen zu überwachen und die Effizienz der Teileproduktion durch Bearbeitungsvorgänge zu verbessern [97]. Die Überwachung des Zustands von CNC-Werkzeugmaschinen ist für sichere und zuverlässige Bearbeitungsvorgänge von entscheidender Bedeutung [98]. Ein intelligentes Überwachungssystem für CNC-Schneidwerkzeuge wird mithilfe einer cyberphysischen Fertigungs- und Konstruktionsstruktur entwickelt [99]. Dieses System kombiniert die physische und virtuelle Modellierung des Fräsprozesses, wie in Abbildung 7 dargestellt [99].

Ein fortschrittliches Entscheidungstool wird eingeführt, um die Leistung von CNC-Werkzeugmaschinen während der Teileproduktion zu überwachen. Mithilfe eines hochentwickelten maschinellen Lernsystems wird der Einfluss von Prozessparametern (z. B. Fräsergeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe) auf die Ergebnisse bei Drehfräsvorgängen untersucht [100]. Um die Genauigkeit während der Bewegung zu verbessern, werden in der Stewart-Struktur sechs rotierende Sensoren an den Gelenken von drei Beinen verwendet [101]. Mithilfe der adaptiven Neuro-Fuzzy-Integration von Multisensorsignalen wird ein Überwachungssystem implementiert, um Schneidwerkzeugfehler bei CNC-Bearbeitungsvorgängen zu erkennen und zu verhindern [102]. Zur Verbesserung der Genauigkeit bei der CNC-Bearbeitung wird ein Verfahren entwickelt, das virtuelle Realität und digitalisierte Zwillingssysteme zur Überwachung von Bearbeitungsprozessen nutzt [103].

Online-Überwachungssysteme werden zur Planung und Optimierung von Bearbeitungsparametern eingesetzt, wobei der Schwerpunkt auf der Materialentfernungsrate während AISI P20-Fräsvorgängen liegt, um die Fertigungszeit zu minimieren [104]. Die Produktivität bei der Bearbeitung zäher Materialien wird durch maschinelle Lernansätze wie Entscheidungsbäume und künstliche neuronale Netze für Rattervorhersagen beim Hochgeschwindigkeitsfräsen von Titanlegierungen gesteigert [105]. Die Vorhersage des Werkzeugverschleißes während Bearbeitungsvorgängen wird mithilfe maschineller Lerntechniken und Kraftanalysen basierend auf Spindeldrehzahl- und Vorschubparametern entwickelt [106]. Zur Optimierung der CNC-Bearbeitungsparameter wird eine Technik unter Verwendung von Reaktionsoberflächen und genetischen Algorithmen eingesetzt [107]. Zur Verbesserung der Fähigkeiten und Genauigkeit von Werkzeugmaschinenüberwachungssystemen werden Anwendungen künstlicher neuronaler Netze vorgestellt [108]. Zusammenfassend lässt sich sagen, dass durch den Einsatz von maschinellem Lernen und KI die Datenanalyse während der Bearbeitungsvorgänge erheblich verbessert wird, was die Entscheidungsfindung in computergestützten Prozessplanungssystemen verbessert.

KI-basierte Vorhersage der Oberflächenqualität

Die Oberflächenrauheit ist ein entscheidendes Maß für die Produktqualität. Fortschrittliche Bearbeitung zielt auf präzise Formen und glatte Oberflächen bei gleichzeitiger Kostensenkung ab. Einige traditionelle Methoden reichen nicht aus und erfordern für die Qualität eine zusätzliche Oberflächenbearbeitung. Die Oberflächenrauheit ist ein Schlüsselfaktor für die Produktqualität und beeinflusst die Lebensdauer der Teile [109]. KI, insbesondere neuronale Netze, hilft bei der Vorhersage und Analyse der Oberflächenbeschaffenheit bearbeiteter Teile [110]. Algorithmen für maschinelles Lernen sagen die Oberflächenqualität bei Drehvorgängen genau voraus [111]. Techniken wie lineare Regression, Random Forest und Entscheidungsbäume sagen die Oberflächenqualität bearbeiteter Teile voraus [112]. Datengesteuerte Ansätze prognostizieren Bearbeitungsgenauigkeit und Oberflächenqualität für CNC-Maschinen [113]. Deep-Learning-Neuronale Netze analysieren und prognostizieren die Oberflächenrauheit während der Bearbeitung mithilfe von Vibrationssignalen [114]. Die Methodik zur Anwendung von KI bei der Vorhersage der Oberflächenrauheit ist in Abbildung 8 dargestellt [114].

Um die Oberflächenqualität bei der Bearbeitung zu verbessern, prognostiziert ein System die Rauheit basierend auf dem Werkzeugverschleiß [115]. Neuronale Netzwerkmodelle verbessern die Rauheitsvorhersage bei der Bearbeitung von Aluminiumlegierungen [116]. Maschinelles Lernen analysiert die Schnittkräfte beim Fräsen für eine bessere Genauigkeit [117]. Systeme messen die Oberflächenrauheit für präzise Produktion und Qualität [118]. Abbildung 9 zeigt ein fortschrittliches Oberflächenmesssystem [118].

Algorithmen des maschinellen Lernens auf einer Fräsmaschine überwachen und verbessern die Oberflächenqualität in Echtzeit [119]. Hybrides maschinelles Lernen sagt den Zustand von Schneidwerkzeugen mithilfe multimodaler Daten voraus [120]. Ein Deep-Learning-System erkennt den Werkzeugverschleiß und verlängert so die Werkzeuglebensdauer [121]. Mithilfe fortschrittlicher Methoden sagt ein verschachteltes ANN-Modell die Oberflächenrauheit bearbeiteter Teile unter Berücksichtigung von Schnittkräften und Werkzeugschwingungen voraus [122]. Der Einsatz von ML und KI verbessert die Oberflächenvorhersage und steigert die Produktivität bei CNC-Bearbeitungsvorgängen [122].

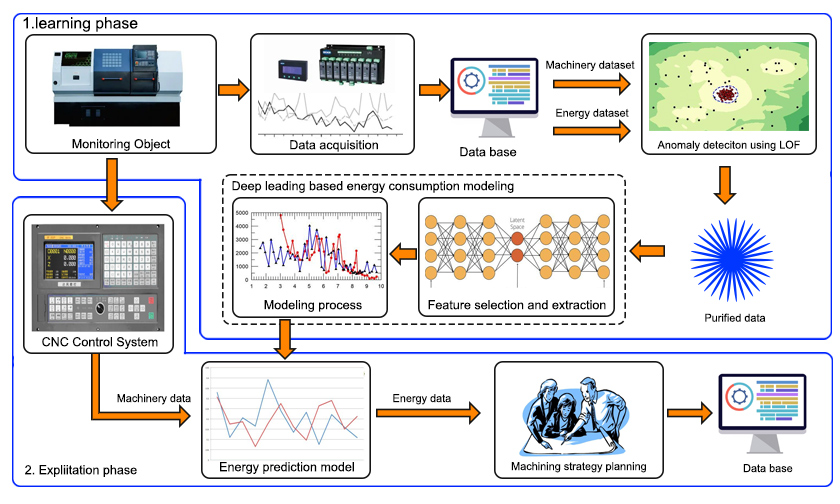

KI-basierte Energievorhersagesysteme

In verschiedenen Studien betonen Forscher die Reduzierung von Energieverschwendung in der industriellen Produktion, indem sie sich auf den Aufbau von Energievorhersage- und -managementsystemen konzentrieren [123, 124]. Mittlerweile werden Techniken des maschinellen Lernens eingesetzt, um den Energieverbrauch während Bearbeitungsvorgängen vorherzusagen, wodurch die Genauigkeit, Haltbarkeit und Präzision herkömmlicher Zeitreihen-Prognosemethoden erheblich verbessert wird [125]. Es wird ein fortschrittliches Energieverbrauchsmodell vorgeschlagen, das eine Methode verwendet, die Deep Learning und halbüberwachtes Lernen einbettet [126]. Auf KI und maschinellem Lernen basierende Strategien in Energiemanagementsystemen verbessern die Genauigkeit der Energieverbrauchsvorhersage [127]. Schnelle und genaue Prognosen zum Energieverbrauch der CNC-Bearbeitung sind für ein effizientes Energiemanagement und die Gewährleistung der langfristigen Nachhaltigkeit in der Fertigungsindustrie von entscheidender Bedeutung [128]. Es werden fortschrittliche, auf Deep Learning basierende Methoden entwickelt, um die Energievorhersage während Bearbeitungsprozessen zu verbessern [129]. Abbildung 10 veranschaulicht den Gesamtrahmen dieses Ansatzes [129].

Zur Abschätzung der Schnittleistung bei der CNC-Bearbeitung wird eine Hybridmethode entwickelt, die maschinelles Lernen und Prozessmechanik nutzt [130]. Fortschrittliches maschinelles Lernen, wie z. B. datengesteuerte Simulationen, prognostiziert den Energieverbrauch in der fünfachsigen Prozessplanung [131]. Techniken, die maschinelles Lernen nutzen, wie Zufallswald- und Zeitreihenprognosen, werden entwickelt, um den Energieverbrauch in der Werkzeugmaschinenspindel während der Bearbeitung vorherzusagen [132]. Integrierte Methoden, die Prozessplanung und Schnittparameteroptimierung kombinieren, zielen darauf ab, den Stromverbrauch bei der CNC-Bearbeitung zu minimieren [133]. Um Energie zu sparen und eine qualitativ hochwertige Bearbeitung sicherzustellen, werden optimale Prozessvariablen für das CNC-Drehen ermittelt [134]. Der Einsatz von ML und KI bei der Vorhersage des Energieverbrauchs während der Spanbildung verbessert die Produktivität bei der Teileproduktion mittels CNC-Bearbeitung [134].

Schlussfolgerung

KI wird in der CNC-Bearbeitung eingesetzt, um die Arbeit zu verbessern und Geld zu sparen, genau wie in anderen Branchen. Viele Studien haben untersucht, wie KI in der CNC-Bearbeitung eingesetzt werden kann, und dabei einige gute Ideen gefunden. Die meisten dieser Studien befinden sich jedoch noch in der Denk- und Erprobungsphase, und nicht viele wurden bisher in realen Fabriken eingesetzt. Genau wie bei anderen neuen Dingen muss die KI noch mehr getestet und herausgefunden werden, um herauszufinden, ob sie bei der CNC-Bearbeitung wirklich nützlich ist.

Die hybride additiv-subtraktive Fertigung bietet einen vielversprechenden Ansatz zur Bewältigung verschiedener Herausforderungen in der Fertigungsindustrie. Durch die nahtlose Integration additiver und subtraktiver Prozesse eröffnet diese Technologie neue Möglichkeiten für die Herstellung komplexer Bauteile und die Optimierung der Produktion. Die potenziellen Anwendungen in Bereichen wie Luft- und Raumfahrt, Medizin, Formenbau und darüber hinaus unterstreichen die enormen Möglichkeiten, die vor uns liegen. Die Nutzung der Fortschritte und die Überwindung der technologischen Hürden in diesem Bereich werden zweifellos zu einer effizienteren, flexibleren und präziseren Fertigungslandschaft beitragen.

Zusammenfassend lässt sich sagen, dass sich die CNC-Fertigung schnell verändert und coole Technologien wie KI, HASM und Automatisierung die Dinge verbessern. Diese Änderungen führen dazu, dass Produkte präziser und schneller hergestellt werden.

References:

- [1] Zhang HO, Huang C, Li RS, et al. Eine superkurze umweltfreundliche Fertigungsmethode und Energieverbrauchsanalyse beim Mikroguss-Schmieden und -Fräsen für Hochleistungsteile. China Mech Eng, 2018, 29(21): 2553

- [2] Akula S, Karunakaran K P. Herstellung hybrider adaptiver Schichten: eine intelligente Kunst des direkten Metall-Rapid-Tooling-Prozesses. Robot Comput-Integr Manuf, 2006, 22(2): 113

- [3] Karunakaran KP, Suryakumar S, Pushpa V, et al. Umbau einer CNC-Maschine für die Hybrid-Schichtenfertigung. Int J Adv Manuf Technol, 2009, 45(7): 690

- [4]Sreenathbabu A, Karunakaran KP, Amarnath C. Statistisches Prozessdesign für die Herstellung hybrider adaptiver Schichten. Rapid Prototyping J, 2005, 11(4): 235

- [5] Song YA, Park S, Choi D, et al. 3D-Schweißen und Fräsen: Teil Ia Direkter Ansatz für die Freiformfertigung metallischer Prototypen. Int J Mach Tools Manuf, 2005, 45(9): 1057

- [6] Song YA, Park S, Chae S W. 3D-Schweißen und Fräsen: Teil II – Optimierung des 3D-Schweißprozesses mithilfe eines experimentellen Designansatzes. Int J Mach Tools Manuf, 2005, 45(9): 1063

- [7] Kerschbaumer M, Ernst G. Hybrider Herstellungsprozess für schnelle Hochleistungswerkzeuge, der Hochgeschwindigkeitsfräsen und Laserauftragschweißen kombiniert // Tagungsband des 23. Internationalen Kongresses für Anwendungen von Lasern und Elektrooptik. Orlando, 2004: 1710

- [8] Jeng JY, Lin M C. Formenherstellung und -modifikation unter Verwendung hybrider Prozesse aus selektivem Laserauftragschweißen und Fräsen. J Mater Process Technol, 2001, 110(1): 98

- [9] Yasa E, Kruth JP, Deckers J. Fertigung durch Kombination von selektivem Laserschmelzen und selektiver Lasererosion/Laserumschmelzen. CIRP Annals, 2011, 60(1): 263

- [10] Du W, Bai Q, Zhang B. Eine neuartige Methode zur additiven/subtraktiven Hybridfertigung von Metallteilen. Procedia Manuf, 2016, 5: 1018

- [11] Bai Q, Dong ZG, Yan Y, et al. Entwicklung einer praktischen Lehrplattform für die additive/subtraktive Hybridfertigung für Vollzeitstudenten des Masterstudiengangs Ingenieurwesen. Lab Sci, 2018, 21(2):158

- [12] Li QY, Li D C. Zhang AF, et al. Entwicklung und Herausforderungen der Laserauftragungs- und Bearbeitungstechnologie zur Herstellung von Verbundwerkstoffen // Tagungsband der 17. Nationalen Spezialverarbeitungskonferenz (Zusammenfassung). Guangzhou, 2017: 194

- [13] Löber L, Flache C, Petters R, et al. Vergleich verschiedener Nachbearbeitungstechnologien für SLM-generierte 316L-Stahlteile. Rapid Prototyping J, 2013, 19(3): 173

- [14] Rossi S, Deflorian F, Venturini F. Verbesserung der Oberflächenveredelung und Korrosionsbeständigkeit von Prototypen, die durch direktes Lasersintern von Metall hergestellt wurden. J Mater Process Technol, 2004, 148(3): 301

- [15] Beaucamp AT, Namba Y, Charlton P, et al. Endbearbeitung einer additiv gefertigten Titanlegierung durch formadaptives Schleifen (SAG). Surf Topography: Metrology Prop, 2015, 3(2): 024001

- [16] Sitthi-Amorn P, Ramos JE, Wangy Y, et al. MultiFab: eine durch maschinelles Sehen unterstützte Plattform für den Multimaterial-3D-Druck. ACM Trans Graph, 2015, 34(4): 129

- [17] Xiong J Mater Process Technol, 2009, 209(1): 124

- [18] Zhu Z, Dhokia VG, Nassehi A, et al. Ein Rückblick auf hybride Fertigungsprozesse – Stand der Technik und Zukunftsperspektiven. Int J Comput Integr Manuf, 2013, 26(7): 596

- [19] Hehr A, Wenning J, Terrani K, et al. Fünfachsige additive Ultraschallfertigung für die Herstellung nuklearer Komponenten. JOM, 2017, 69(3): 485

- [20] Peat T, Galloway A, Toumpis A, et al. Die Erosionsleistung von durch Kaltspritzen abgeschiedenen Metallmatrix-Verbundbeschichtungen mit anschließender Reibrührverarbeitung. Appl Surf Sci, 2017, 396: 1635

- [21] Courbon C, Sova A, Valiorgue F, et al. Oberflächennahe Umwandlungen von Kaltspritz- und Laserbeschichtungsablagerungen aus rostfreiem Stahl nach dem Drehen und Kugelpolieren. Surf Coat Technol,2019, 371: 235

- [22] LC Moreira, W. Li, X. Lu, ME Fitzpatrick Supervision Controller für Echtzeit-Oberflächenqualitätssicherung bei der CNC-Bearbeitung mithilfe künstlicher Intelligenz Comput. Ind. Eng., 127 (2019), S. 158–168

- [23] D.-.H. Kim, TJ Kim, X. Wang, M. Kim, Y.-.J. Quan, JW Oh, S.-.H. Min, H. Kim, B. Bhandari, I. Yang Intelligenter Bearbeitungsprozess mit maschinellem Lernen: ein Rückblick und eine Perspektive auf die Bearbeitungsindustrie Int. J. Precis. Ing. Manuf.-Green Technol., 5 (2018), S. 555-568

- [24] ZM Çınar, A. Abdussalam Nuhu, Q. Zeeshan, O. Korhan, M. Asmael, B. Safaei Maschinelles Lernen in der vorausschauenden Wartung hin zu einer nachhaltigen intelligenten Fertigung in der Industrie 4.0 Nachhaltigkeit, 12 (2020), S. 8211

- [25] P. Krishnakumar, K. Rameshkumar, K. Ramachandran Schallemissionsbasierte Werkzeugzustandsklassifizierung bei der Präzisions-Hochgeschwindigkeitsbearbeitung von Titanlegierungen: ein Ansatz für maschinelles Lernen Int. J. Comput. Intel. Appl., 17 (2018), Artikel 1850017

- [26] L. Li, C. Li, Y. Tang, Q. Yi Einflussfaktoren und Betriebsstrategien zur Energieeffizienzverbesserung der CNC-Bearbeitung J. Clean. Prod., 161 (2017), S. 220-238

- [27] S. Nallusamy Steigerung der Produktivität und Effizienz von CNC-Maschinen in einer Kleinindustrie durch umfassende produktive Wartung Int. J. Eng. Res. Afrika, Trans. Technik. Publ. (2016), S. 119-126

- [28] Y. Yang, T. Hu, Y. Ye, W. Gao, C. Zhang Ein Mechanismus zur Wissensgenerierung der Bearbeitungsprozessplanung mithilfe von Cloud-Technologie J. Ambient Intell. Humaniz. Comput., 10 (2019), S. 1081-1092

- [29] Y. Xiao, Z. Jiang, Q. Gu, W. Yan, R. Wang Ein neuartiger Ansatz zur Optimierung der Bearbeitungsparameter von CNC-Bearbeitungszentren unter Berücksichtigung energiesparender und kostengünstiger J. Manuf. Syst., 59 (2021), S. 535-548

- [30] S. Wan, D. Li, J. Gao, J. Li Ein wissensbasiertes Planungssystem für die Wartung von Werkzeugmaschinen unter Verwendung fallbasierter Argumentationstechniken Robot Comput. Integr. Manuf., 58 (2019), S. 80-96

- [31] Z. Hussain, H. Jan Erstellung eines Simulationsmodells zur Optimierung der Effizienz von CNC-Maschinen unter Verwendung eines zuverlässigkeitsorientierten Wartungsansatzes Int. J. Modell., Simul., Sci. Comput., 10 (2019), Artikel 1950034

- [32] V. Nasir, F. Sassani Ein Überblick über Deep Learning in der Bearbeitung und Werkzeugüberwachung: Methoden, Chancen und Herausforderungen Int. J. Adv. Hersteller Technol., 115 (2021), S. 2683-2709

- [33] J. Yang, S. Li, Z. Wang, H. Dong, J. Wang, S. Tang Mithilfe von Deep Learning Fehler in der Fertigung erkennen: eine umfassende Umfrage und aktuelle Herausforderungen Materialien, 13 (2020), S. 5755

- [34] M. Bertolini, D. Mezzogori, M. Neroni, F. Zammori Maschinelles Lernen für industrielle Anwendungen: eine umfassende Literaturübersicht Expert Syst. Appl., 175 (2021), Artikel 114820

- [35] A. Jamwal, R. Agrawal, M. Sharma, A. Kumar, V. Kumar, JAA Garza-ReyesAnwendungen des maschinellen Lernens für eine nachhaltige Fertigung: eine bibliometrische Überprüfung für zukünftige Forschung J. Enterprise Inf. Manage., 35 (2021), S. 566-596

- [36] J. Wang, Y. Ma, L. Zhang, RX Gao, D. Wu Deep Learning für intelligente Fertigung: Methoden und Anwendungen J. Manuf. Syst., 48 (2018), S. 144-156

- [37] A. Rajesh, M. Prabhuswamy, S. Krishnasamy Intelligente Fertigung durch maschinelles Lernen: ein Rückblick, eine Perspektive und zukünftige Richtungen für die Bearbeitungsindustrie J. Eng. (2022), S. 2022

- [38] M. Soori, B. Arezoo, M. Habibi Genauigkeitsanalyse der Modellierung von Werkzeugablenkungsfehlern bei der Vorhersage gefräster Oberflächen durch ein virtuelles Bearbeitungssystem Int. J. Comput. Appl. Technol., 55 (2017), S. 308–321

- [39] M. Soori, B. Arezoo, M. Habibi Virtuelle Bearbeitung unter Berücksichtigung von Maß-, Geometrie- und Werkzeugablenkungsfehlern in dreiachsigen CNC-Fräsmaschinen J. Manuf. Syst., 33 (2014), S. 498-507

- [40] M. Soori, B. Arezoo, M. Habibi Maß- und Geometriefehler dreiachsiger CNC-Fräsmaschinen in einem virtuellen Bearbeitungssystem Comput. Aided Des., 45 (2013), S. 1306-1313

- [41] M. Soori, B. Arezoo, M. Habibi Werkzeugablenkungsfehler von dreiachsigen computergesteuerten Fräsmaschinen, Überwachung und Minimierung durch ein virtuelles Bearbeitungssystem J. Manuf. Wissenschaft. Eng., 138 (2016)

- [42] M. Soori, M. Asmael, D. Solyalı Jüngste Entwicklung im Reibrührschweißverfahren: ein Rückblick SAE Int. J. Mater. Hersteller (2020), S. 18

- [43] M. Soori, M. Asmael Virtuelle Minimierung von Eigenspannungen und Durchbiegungsfehlern beim Fünf-Achsen-Fräsen von Turbinenschaufeln Strojniski Vestnik/J. Mech. Eng., 67 (2021), S. 235-244

- [44] M. Soori, M. Asmael Schnitttemperaturen beim Fräsen schwer zu schneidender Materialien J. New Technol. Mater., 11 (2021), S. 47-56

- [45] M. Soori, M. Asmael, A. Khan, N. Farouk Minimierung der Oberflächenrauheit beim 5-Achsen-Fräsen von Turbinenschaufeln Mech. Basierend auf Des. Struktur. Mach. (2021), S. 1-18

- [46] M. Soori, M. Asmael Minimierung des Ablenkungsfehlers beim Fünf-Achsen-Fräsen von Laufradschaufeln Facta Universitatis, Ser.: Mech. Ing. (2021)

- [47] M. Soori, B. Arezoo Ein Überblick über bearbeitungsbedingte Eigenspannungen J. New Technol. Mater., 12 (2022), S. 64-83

- [48] M. Soori, B. Arezoo Minimierung der Oberflächenrauheit und Eigenspannung bei Schleifvorgängen von Inconel 718 J. Mater. Ing. Ausführen. (2022), S. 1-10

- [49] M. Soori, B. Arezoo Vorhersage des Verschleißes von Schneidwerkzeugen bei Bearbeitungsvorgängen, eine Übersicht J. New Technol. Mater., 12 (2022), S. 15-26

- [50] M. Soori, M. Asmael Klassifizierung von Forschung und Anwendungen der computergestützten Prozessplanung in Fertigungssystemen Unabhängiger J. Manage. Prod., 12 (2021), S. 1250–1281

- [51] M. Soori, M. Asmael Ein Überblick über die jüngste Entwicklung bei der Optimierung von Bearbeitungsparametern Jordan J. Mech. Ind. Eng., 16 (2022), S. 205–223

- [52] R. Dastres, M. Soori, M. Asmael Radio Frequency Identification (RFID) basierte drahtlose Fertigungssysteme, eine Rezension von Independent J. Manage. Prod., 13 (2022), S. 258–290

- [53] R. Dastres, M. Soori Fortschritte in webbasierten Entscheidungsunterstützungssystemen Int. J. Eng. Future Technol., 19 (2021), S. 1-15

- [54] R. Dastres, M. Soori Künstliche neuronale Netzwerksysteme Int. J. Bildgebungsroboter. (IJIR), 21 (2021), S. 13-25

- [55] R. Dastres, M. Soori Die Rolle der Informations- und Kommunikationstechnologie (IKT) im Umweltschutz Int. J. Tomogr. Simul., 35 (2021), S. 24-37

- [56] R. Dastres, M. Soori Sichere Socket-Schicht in der Netzwerk- und Websicherheit Int. J. Comput. Inf. Eng., 14 (2020), S. 330-333

- [57] R. Dastres, M. Soori Fortschritte in webbasierten Entscheidungsunterstützungssystemen Int. J. Eng. Zukunftstechnologie. (2021)

- [58] R. Dastres, M. Soori Ein Überblick über die jüngste Entwicklung von Netzwerkbedrohungen und Sicherheitsmaßnahmen Int. J. Inf. Wissenschaft. Berechnen. Ing. (2021)

- [59] R. Dastres, M. Soori Fortgeschrittene Bildverarbeitungssysteme Int. J. Imagining Robot., 21 (2021), S. 27–44

- [60] Y. Wen, MF Rahman, H

- [61] T. Ghosh, K. Martinsen Verallgemeinerter Ansatz zur Multi-Response-Bearbeitungsprozessoptimierung unter Verwendung von maschinellem Lernen und evolutionären Algorithmen Eng. Wissenschaft. Technol., Int. J., 23 (2020), S. 650-663

- [62] S. Ravikumar, K. Ramachandran Werkzeugverschleißüberwachung von Mehrpunkt-Schneidwerkzeugen mithilfe von Tonsignalen, Signalfunktionen und maschinellen Lerntechniken Mater. Heute: Proc., 5 (2018), S. 25720-25729

- [63] V. Parwal, B. Rout Auf maschinellem Lernen basierender Ansatz zur Prozessüberwachung zur Vorhersage des Werkzeugverschleißes während der Bearbeitung Procedia CIRP, 98 (2021), S. 133-138

- [64] PJ Bagga, MA Makhesana, AD Pala, KC Chauhan, KM Patel, Ein neuartiger, auf Computer Vision basierender Ansatz für maschinelles Lernen zur Online-Überwachung des Werkzeugverschleißes in der Bearbeitung, (2021).

- [65] M. Rizal, JA Ghani, MZ Nuawi, CHC Haron Online-Werkzeugverschleißvorhersagesystem im Drehprozess unter Verwendung eines adaptiven Neuro-Fuzzy-Inferenzsystems Appl. Soft Comput., 13 (2013), S. 1960-1968

- [66] X. Zhang, C. Han, M. Luo, D. Zhang Werkzeugverschleißüberwachung beim Fräsen komplexer Teile basierend auf Deep Learning Appl. Sci., 10 (2020), p. 6916

- [67] X. Wu, Y. Liu, X. Zhou, A. Mou Automatische Identifizierung des Werkzeugverschleißes basierend auf einem Faltungs-Neuronalen Netzwerk im Planfräsprozess Sensors, 19 (2019), p. 3817

- [68] LH Saw, LW Ho, MC Yew, F. Yusof, NA Pambudi, TC Ng, MK Yew Sensitivitätsanalyse des Bohrerverschleißes und Optimierung mithilfe der adaptiven neuro-fuzzy-genetischen Algorithmustechnik für eine nachhaltige Bearbeitung J. Clean. Prod., 172 (2018), S. 3289–3298

- [69] A. Proteau, A. Tahan, M. Thomas Spezifische Schnittenergie: ein physikalisches Maß zur Darstellung des Werkzeugverschleißes Int. J. Adv. Hersteller Technol., 103 (2019), S. 101-110

- [70] A. de Farias, SLR de Almeida, S. Delijaicov, V. Seriacopi, EC Bordinassi Einfaches maschinelles Lernen kombiniert mit datengesteuerten Methoden zur Überwachung des Werkzeugverschleißes in Bearbeitungsprozessen Int. J. Adv. Hersteller Technol., 109 (2020), S. 2491-2501

- [71] B. Lutz, D. Kisskalt, A. Mayr, D. Regulin, M. Pantano, J. Franke In-situ-Identifizierung von Materialchargen mittels maschinellem Lernen für Bearbeitungsvorgänge J. Intell. Manuf., 32 (2021), S. 1485-1495

- [72] D. Wu, C. Jennings, J. Terpenny, S. Kumara, RX Gao Cloudbasiertes paralleles maschinelles Lernen zur Werkzeugverschleißvorhersage J. Manuf. Wissenschaft. Ing. (2018), S. 140

- [73] D. Wu, C. Jennings, J. Terpenny, RX Gao, S. Kumara Eine vergleichende Studie zu Algorithmen des maschinellen Lernens für die intelligente Fertigung: Vorhersage des Werkzeugverschleißes mithilfe von Zufallswäldern J. Manuf. Wissenschaft. Ing. (2017), S. 139

- [74] A. Kothuru, SP Nooka, R. Liu Anwendung akustischer Schallsignale zur Werkzeugverschleißüberwachung mithilfe maschineller Lerntechniken beim Schaftfräsen Int. J. Adv. Hersteller Technol., 95 (2018), S. 3797-3808

- [75] AD Patange, R. Jegadeeshwaran Ein maschineller Lernansatz für vibrationsbasierte Multipoint-Werkzeugeinsatzzustandsvorhersage auf vertikalen Bearbeitungszentren (VMC) Measurement, 173 (2021), Artikel 108649

- [76] R. Liu, A. Kothuru, S. Zhang Kalibrierungsbasierte Werkzeugzustandsüberwachung für sich wiederholende Bearbeitungsvorgänge J. Manuf. Syst., 54 (2020), S. 285-293

- [77] JL Ferrando Chacón, T. Fernández de Barrena, A. García, M. Sáez de Buruaga, P. 21

- [78] A. Bustillo, DY Pimenov, M. Mia, W. Kapłonek Maschinelles Lernen zur automatischen Vorhersage von Ebenheitsabweichungen unter Berücksichtigung des Verschleißes der PlanfräserzähneJ. Intel. Manuf., 32 (2021), S. 895-912

- [79] DF Hesser, B. Markert Werkzeugverschleißüberwachung einer umgerüsteten CNC-Fräsmaschine mittels künstlicher neuronaler Netze Hersteller. Lett., 19 (2019), S. 1-4

- [80] VF Sousa, FJ Silva, JS Fecheira, HM Lopes, RP Martinho, RB Casais, LP Ferreira Schnittkräftebewertung in CNC-Bearbeitungsprozessen: eine kritische Überprüfung Sensors, 20 (2020), p. 4536

- [81] S. Vaishnav, A. Agarwal, K. Desai Auf maschinellem Lernen basierendes Modell der momentanen Schnittkraft für Schaftfräsvorgänge J. Intell. Manuf., 31 (2020), S. 1353-1366

- [82] P. Charalampous Vorhersage der Schnittkräfte beim Fräsen mithilfe von Algorithmen für maschinelles Lernen und Finite-Elemente-Analyse J. Mater. Ing. Perform., 30 (2021), S. 2002-2013

- [83] Y. Zhang, X. Xu Maschinelles Lernen Schnittkraft, Oberflächenrauheit und Werkzeugstandzeit bei Hochgeschwindigkeitsdrehprozessen Hersteller. Lett., 29 (2021), S. 84-89

- [84] B. Peng, T. Bergs, D. Schraknepper, F. Klocke, B. Döbbeler Ein hybrider Ansatz mit maschinellem Lernen zur Vorhersage der Schnittkräfte unter Berücksichtigung des Werkzeugverschleißes Procedia CIRP, 82 (2019), S. 302-307

- [85] EG Plaza, PN López Analyse von Schnittkraftsignalen durch Wavelet-Pakettransformation zur Überwachung der Oberflächenrauheit beim CNC-Drehen Mech. Syst. Signal Process., 98 (2018), S. 634-651

- [86] L.-.W. Tseng, T.-.S. Hu, Y.-.C. Hu Ein durch maschinelles Lernen kalibrierter intelligenter Werkzeughalter zur Messung der Schnittkraft beim Feindrehen und seine Anwendung auf die spezifische Schnittkraft von kohlenstoffarmem Stahl S15C Machines, 9 (2021), S. 190

- [87] G. Terrazas, G. Martínez-Arellano, P. Benardos, S. Ratchev Online-Klassifizierung des Werkzeugverschleißes während der Trockenbearbeitung unter Verwendung von Echtzeit-Schnittkraftmessungen und einem CNN-AnsatzJ. Hersteller Mater. Process., 2 (2018), p. 72

- [88] G. Kucukyildiz, HG Demir Ein mehrstufiger Algorithmus zur Fehlerdiagnose von Schneidwerkzeugen für den Evolventenformschneider unter Verwendung von Schnittkraft- und Vibrationssignalen, Spektrum-Bildgebung und Faltungs-Neuronalen Netzen Arabisch. J. Sci. Eng., 46 (2021), S. 11819-11833

- [89] A. Jimenez-Cortadi, I. Irigoien, F. Boto, B. Sierra, G. Rodriguez Vorausschauende Wartung des Bearbeitungsprozesses und der Werkzeugmaschine Appl. Sci., 10 (2019), p. 224

- [90] B. Luo, H. Wang, H. Liu, B. Li, F. Peng Frühzeitige Fehlererkennung von Werkzeugmaschinen basierend auf Deep Learning und dynamischer Identifikation IEEE Trans. Ind. Electron., 66 (2018), S. 509–518

- [91] E. Traini, G. Bruno, G. D'antonio, F. Lombardi Framework für maschinelles Lernen für vorausschauende Wartung in der Mühlenindustrie IFAC-PapersOnLine, 52 (2019), S. 177-182

- [92] J. Diaz-Rozo, C. Bielza, P. Larrañaga Auf maschinellem Lernen basierendes CPS zur Clusterung von Bearbeitungszyklusbedingungen mit hohem Durchsatz Procedia Manuf., 10 (2017), S. 997–1008

- [93] S. Wan, D. Li, J. Gao, R. Roy, F. He Ein kollaboratives Wartungsplanungssystem für Werkzeugmaschinen basierend auf Content-Management-Technologien Int. J. Adv. Hersteller Technol., 94 (2018), S. 1639-1653

- [94] W. Luo, T. Hu, Y. Ye, C. Zhang, Y. Wei Ein hybrider Ansatz zur vorausschauenden Wartung für CNC-Werkzeugmaschinen, angetrieben durch Digital Twin Robot Comput. Integr. Manuf., 65 (2020), Artikel 101974

- [95] J. Moore, J. Stammers, J. Dominguez-Caballero Die Anwendung von maschinellem Lernen auf Sensorsignale zur Beurteilung des Zustands von Werkzeugmaschinen und Prozessen Proc. Inst. Mech. Ing. Teil B J. Eng. Manuf., 235 (2021), S. 1543-1557

- [96] T. Mohanraj, J. Yerchuru, H. Krishnan, RN Aravind, R. Yameni Entwicklung eines Werkzeugzustandsüberwachungssystems im Schaftfräsprozess unter Verwendung von Wavelet-Funktionen und Hoelder-Exponenten mit maschinellen Lernalgorithmen Measurement, 173 (2021), Artikel 108671