Was ist eine KMG-Maschine?

A Koordinatenmessgerät (CMM), auch als CMM bekannt, ist ein Gerät zur Messung der Geometrie physischer Objekte. KMGs verwenden ein Tastsystem, um einzelne Punkte auf Objektoberflächen zu erkennen.

Das allererste KMG kam Anfang der 1960er Jahre auf den Markt. Dieses zweiachsige KMG wurde ursprünglich in den 1950er Jahren von der Ferranti Company in Schottland entwickelt und nutzte ein 3D-Abtastgerät mit einer einfachen digitalen Anzeige, die XYZ-Positionen anzeigte. Ferranti nutzte sein KMG zur Messung von Präzisionskomponenten für Militärprodukte. In den späten 1960er Jahren wurden dreiachsige Modelle eingeführt.

KMGs werden hauptsächlich dazu verwendet, Teile oder Baugruppen zu testen und festzustellen, ob sie den ursprünglichen Designspezifikationen entsprechen. Sie werden in Qualitätssicherungs- oder Qualitätskontrollabläufe integriert, um die Abmessungen hergestellter Komponenten zu überprüfen und so Qualitätsprobleme zu verhindern oder zu beheben.

Der Einsatz von KMGs bietet mehrere Vorteile gegenüber herkömmlichen Messwerkzeugen mit manueller Prüfung oder herkömmlichen Messinstrumenten wie Mikrometern und Höhenmessgeräten. Zu diesen Vorteilen gehören eine erhöhte Genauigkeit, Geschwindigkeit und eine Reduzierung menschlicher Fehler.

Es gibt verschiedene Arten von KMGs, die typischerweise nach ihrer Struktur kategorisiert werden. Jede Struktur hat ihre eigenen Vor- und Nachteile. Schauen wir uns nun die verschiedenen Arten von KMGs genauer an.

Bedeutung von CMM in verschiedenen Branchen

Die Bedeutung von Koordinatenmessgeräten (KMGs) lässt sich wie folgt zusammenfassen:

Genauigkeit und Präzision

KMGs bieten ein hohes Maß an Genauigkeit und Präzision bei der Dimensionsmessung. Sie können komplexe Geometrien und kritische Merkmale sehr detailliert messen und so sicherstellen, dass Komponenten und Produkte strenge Toleranzen und Spezifikationen einhalten. Diese Genauigkeit ist in Branchen von entscheidender Bedeutung, in denen es auf Präzision ankommt, beispielsweise in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik.

Qualitätssicherung

KMGs spielen eine wichtige Rolle bei der Qualitätssicherung, indem sie die Qualität hergestellter Teile und Komponenten prüfen und verifizieren. Sie helfen dabei, Abweichungen oder Variationen vom beabsichtigten Design zu erkennen, sodass Hersteller Korrekturmaßnahmen ergreifen und während des gesamten Produktionsprozesses eine gleichbleibende Qualität aufrechterhalten können. Dadurch wird sichergestellt, dass nur konforme Produkte auf den Markt kommen, was die Kundenzufriedenheit und den Ruf der Marke steigert.

Steuerung &

KMGs helfen bei der Prozesssteuerung, indem sie Echtzeit-Feedback zu den Herstellungsprozessen liefern. Durch die Messung und Analyse von Dimensionsdaten können KMGs Trends, Abweichungen oder Anomalien im Produktionsprozess erkennen. Diese Informationen ermöglichen es Herstellern, rechtzeitig Anpassungen vorzunehmen, Prozesse zu optimieren und die Produktion fehlerhafter Teile zu verhindern, wodurch Ausschuss und Nacharbeit reduziert werden.

Zeit- und Kostenersparnis

KMGs bieten effiziente und schnelle Messfunktionen und verkürzen die Prüfzeit im Vergleich zu manuellen Messmethoden erheblich. Sie automatisieren den Messvorgang und liefern schnell genaue Ergebnisse, was Zeit und Arbeitskosten spart. Darüber hinaus tragen KMGs durch die frühzeitige Erkennung und Behebung von Qualitätsproblemen im Produktionszyklus dazu bei, kostspielige Nacharbeiten, Rückrufe und Kundenbeschwerden zu vermeiden.

Designverifizierung und Reverse Engineering

KMGs spielen eine entscheidende Rolle bei der Entwurfsverifizierung und bei Reverse-Engineering-Prozessen. Sie können gemessene Daten mit CAD-Modellen (Computer-Aided Design) vergleichen und so sicherstellen, dass die hergestellten Komponenten dem beabsichtigten Design entsprechen. KMGs ermöglichen auch Reverse Engineering, indem sie die physischen Abmessungen vorhandener Teile erfassen und CAD-Modelle erstellen, was Produktverbesserungen und Innovationen erleichtert.

Einhaltung von Standards und Vorschriften

In Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizinbranche gelten strenge Standards und Vorschriften, die eingehalten werden müssen, um Sicherheit, Zuverlässigkeit und Einhaltung gesetzlicher Vorschriften zu gewährleisten. KMGs helfen bei der Überprüfung der Konformität, indem sie Komponenten genau messen und prüfen und so sicherstellen, dass sie den erforderlichen Standards und Vorschriften entsprechen.

Wie CMM funktioniert

KMGs werden häufig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt sowie der Feinmechanik eingesetzt. Hier finden Sie einen Überblick über die Funktionsweise von CMM:

Struktur

Ein KMG besteht aus drei Hauptkomponenten: der Maschinenstruktur, dem Messsystem und dem Steuerungssystem. Die Maschinenstruktur verfügt typischerweise über eine Granit- oder Aluminiumbasis mit drei orthogonalen Achsen (X, Y und Z) für die Bewegung. Das Messsystem umfasst einen Messtaster oder einen Tastmechanismus zur Durchführung von Messungen. Das Steuerungssystem verwaltet den Gesamtbetrieb des KMG.

Kalibrierung

Bevor Messungen durchgeführt werden können, muss das KMG kalibriert werden. Dabei wird der Zusammenhang zwischen der Bewegung der Maschinenachsen und den entsprechenden Verschiebungen der Messtasterposition ermittelt. Die Kalibrierung stellt genaue Messungen sicher, indem sie etwaige Fehler oder Ungenauigkeiten im System ausgleicht.

Programmierung

Nach der Kalibrierung benötigt das KMG ein Messprogramm, dem es folgen kann. Dieses Programm gibt die gewünschten Messpunkte und die entsprechenden Pfade an, denen die Sonde folgen soll, um diese Punkte zu erfassen. Die Programmierung kann mithilfe einer speziellen Messsoftware erfolgen, die es dem Benutzer ermöglicht, Messmerkmale, Toleranzen und andere Parameter zu definieren.

Messung

Wenn das Programm eingestellt ist, startet das KMG den Messvorgang. Das KMG-Gerät bewegt den Messtaster entlang der programmierten Bahnen und nimmt Kontakt mit dem zu messenden Objekt auf. Es stehen verschiedene Arten von Messtastern zur Verfügung, darunter schaltende Messtaster und kontinuierliche Kontaktmesstaster. Der Messtaster erfasst Positionsdaten und das KMG zeichnet die Koordinaten der gemessenen Punkte relativ zu seinem eigenen Referenzsystem auf.

Datenanalyse

Nach der Erfassung der Messdaten führt das KMG eine Datenanalyse durch. Die Messsoftware verarbeitet die von der Sonde erhaltenen Koordinateninformationen und vergleicht sie mit den erwarteten Abmessungen und Toleranzen. Es berechnet Abweichungen, Abstände, Winkel und andere Maßmerkmale des Messobjekts. Die Software kann Berichte, grafische Darstellungen und statistische Analysen der gemessenen Merkmale erstellen.

Inspektion und Qualitätskontrolle

KMGs werden üblicherweise zu Inspektions- und Qualitätskontrollzwecken eingesetzt. Die gemessenen Daten werden mit den Designspezifikationen verglichen, um sicherzustellen, dass das hergestellte Objekt den erforderlichen Standards entspricht. Abweichungen und Variationen können identifiziert werden, sodass Hersteller Anpassungen und Verbesserungen in ihren Produktionsprozessen vornehmen können.

Insgesamt ermöglichen KMGs präzise und genaue Messungen komplexer Teile und Komponenten. Sie bieten ein zuverlässiges Mittel zur Qualitätssicherung, Dimensionsanalyse und Reverse Engineering in verschiedenen Branchen.

Arten von Koordinatenmessmaschinen

Es gibt verschiedene Arten von Koordinatenmessgeräten (KMG), die jeweils für spezifische Messanforderungen und -anwendungen konzipiert sind. Die wichtigsten Arten von KMGs sind folgende:

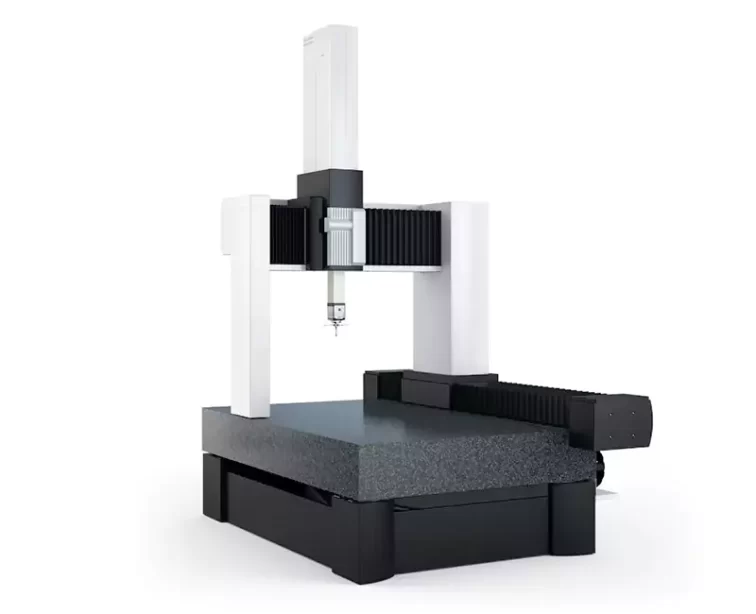

Brücken-CMM

Brücken-KMGs verwenden ein Messsystem, das über drei orthogonale Achsen arbeitet: X, Y und Z. Diese Achsen entsprechen einem kartesischen Koordinatensystem und ermöglichen präzise Bewegungen in verschiedene Richtungen. Jede Achse ist mit einem Sensor ausgestattet, der die Position der Sonde beim Überqueren des Messobjekts verfolgt.

Durch die Erkennung bestimmter Punkte auf der Objektoberfläche wird eine Sammlung dieser Punkte, eine sogenannte Punktwolke, generiert. Diese Punktwolke bietet eine visuelle Darstellung des gewünschten Oberflächenbereichs für die Inspektion. Brücken-KMGs können in zwei Untertypen eingeteilt werden: KMGs mit beweglichem Tisch und KMGs mit beweglicher Brücke, basierend auf der besonderen Anordnung der Maschinenkomponenten.

Ausleger-KMG

Bei einem freitragenden KMG erstreckt sich der horizontale Arm von einer festen Basis aus und der Messtaster ist am Ende des Arms montiert. Der Arm bewegt sich entlang der X-Achse, während das Werkstück auf einem separaten Tisch platziert wird. Ausleger-KMGs eignen sich zum Messen größerer Werkstücke, die eine größere Reichweite erfordern.

Portal CMM

Portal-KMGs haben Ähnlichkeiten mit Brücken-KMGs, sind jedoch in der Regel größer. Sie wurden speziell entwickelt, um das Anheben eines Teils auf einen Tisch während der Messung zu vermeiden. Portal-KMGs bieten eine vergleichbare Genauigkeit wie Brücken-KMGs und werden häufig zur Prüfung schwerer oder übergroßer Komponenten eingesetzt. Um die Stabilität zu gewährleisten, müssen Gantry-KMGs sicher auf einem stabilen Fundament direkt auf dem Boden montiert werden.

Tragbares KMG

Tragbare KMGs sind leichte und tragbare Geräte, die zum Standort des Werkstücks mitgenommen werden können. Sie bestehen typischerweise aus einem Messarm mit Gelenken und einem Messtaster. Tragbare KMGs eignen sich für Vor-Ort-Inspektionen, die Messung großer Objekte und Bereiche, in denen es nicht möglich ist, das Werkstück zu einem festen KMG zu bringen.

Optisches KMG

Optische KMGs nutzen berührungslose optische Sensoren wie Bildverarbeitungssysteme oder Laserscanner, um 3D-Messungen des Werkstücks zu erfassen. Diese Systeme projizieren strukturiertes Licht oder erfassen Bilder, und fortschrittliche Softwarealgorithmen analysieren die Daten, um präzise Messungen zu erstellen. Optische KMGs eignen sich für empfindliche oder empfindliche Oberflächen und können große Datenmengen schnell erfassen.

Schlussfolgerung

Die Koordinatenmessmaschine (KMG) ist ein wertvolles Werkzeug zur Messung der physikalischen und geometrischen Eigenschaften von Maschinenteilen. Es ist wichtig, die Funktionalität einer KMG-Maschine zu verstehen, die nahtlose Integration in den Fertigungsprozess kann jedoch eine Herausforderung darstellen. Ein effektiver Ansatz besteht darin, diese Dienstleistungen auszulagern. Wenn es um Outsourcing geht, ist Capable Machining die ideale Wahl.

Wir stellen Ihnen eine zuverlässige Koordinatenmessmaschine zur Verfügung, die es uns ermöglicht, umfassende Maßberichte zu liefern und die Qualitätssicherung sicherzustellen. Ganz gleich, ob Sie eine Dimensionsanalyse für ein einzelnes Maschinenteil oder eine Kombination von Fertigungsprozessen benötigen CNC-Bearbeitung, Spritzgießenoder 3D-Druck, wir sind für Sie da. Mit Kompetente BearbeitungProfitieren Sie von unserem praktischen Online-Angebotssystem, kurzen Lieferzeiten und wettbewerbsfähigen Preisen.