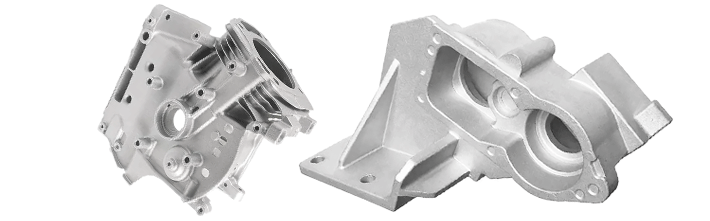

Hochdruck-Druckguss-Service

Wir haben allen Kunden den besten Service geboten.

Wir bieten erstklassige Druckgussdienstleistungen für Ihre Teile. Sie erhalten hochwertige, fein verarbeitete Teile mit präzisen Abmessungen zu wettbewerbsfähigen Preisen.

Zitat beginnen

Versprechen: Alle Dateien sind sicher und vertraulich.

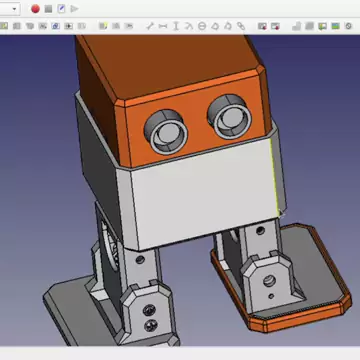

Was ist Druckguss?

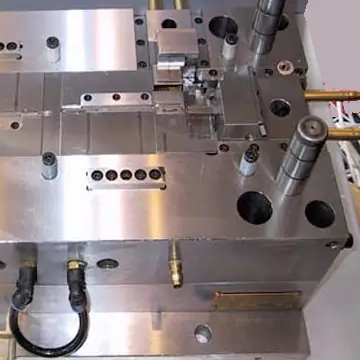

Hochdruck-Druckguss ist das gebräuchlichste Verfahren für die Massenproduktion von Metallen. Einfach ausgedrückt: Schmelzen Sie das Metall oder die Metalllegierung und spritzen Sie das flüssige Metall mit Druck in eine Form. Das Metall verfestigt sich und wirft es aus. Dann haben wir das Produkt.

Im Vergleich zu anderen Prozessen Hochdruckguss spart Materialkosten und kann relativ komplizierte Konstruktionen bewältigen. Typische Gussformen halten Dutzende bis Hunderttausende Male. Die Stückkosten eines Produkts sind niedrig.

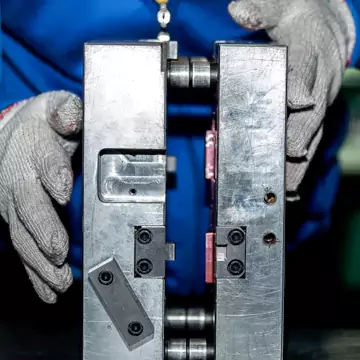

Geben Sie Dienste ein

Wir verwenden zwei verschiedene Systeme entsprechend den Anforderungen verschiedener Produkte: Heißkammersystem und Kaltkammersystem. Das Heißkammersystem wird für Legierungen mit niedrigeren Schmelzpunkten verwendet, wie z Zink, Zinn und Blei. Kaltkammer-Druckgussmaschinen werden für Legierungen mit hohen Schmelztemperaturen eingesetzt, darunter Aluminium, Messing und Magnesium.

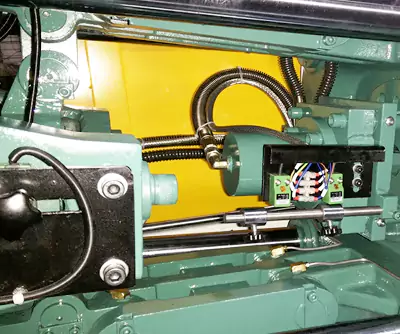

Heißkammersystem

Für Legierungen mit niedrigeren Schmelzpunkten werden Warmkammer-Druckgussmaschinen eingesetzt. Das geschmolzene Metall fließt durch den Einlass in die Einspritzkammer und der hydraulisch angetriebene Kolben drückt das geschmolzene Metall durch den Schwanenhalskanal in die Form.

Kaltkammersystem

Kaltkammer-Druckgussmaschinen werden für Legierungen mit hohen Schmelztemperaturen eingesetzt. Das geschmolzene Metall wird weiterhin in einem offenen, isolierten Tank aufbewahrt. Diese Legierungen können nicht in Warmkammer-Druckgussmaschinen gegossen werden, da sie das Pumpsystem beschädigen.

Relative Dienstleistungen

Unterschied

Wie viele andere Dinge haben sowohl der Warmkammer- als auch der Kaltkammer-Druckguss ihre eigenen Besonderheiten Vor-und Nachteile. Die Wahl der richtigen Bearbeitungsmethode hängt davon ab, ob es sich bei dem Projekt um eine einmalige Teileentwicklung handelt, vom Anwendungsszenario des Endprodukts, welches Material die Anforderungen des Kunden erfüllen kann usw. Die Unterschiede zwischen den beiden werden nun als Referenz aufgeführt.

| Heißkammersystem | Kaltkammersystem | |

|---|---|---|

Verarbeitetes Material |

Legierung mit niedrigem Schmelzpunkt (Zink- und Magnesiumlegierungen), maximale Temperatur 450 °C. | Hochschmelzende Legierung (Aluminium, Messinglegierungen), maximale Temperatur 600 °C |

Ausrüstung |

Geringe Klemmkraft | Hohe Klemmkraft |

Geschmolzenes Metall dringt ein |

Angussbuchse (im Deckwerkzeug) | Injektionshülse |

Zykluszeiten |

400 bis 900 Schüsse pro Stunde | 50 bis 90 Schüsse pro Stunde |

Teil |

gemeinsame Dichte und Präzision | Teile mit hoher Dichte, höhere Präzision |

Automation |

Einfacher zu automatisieren | Mehr manueller Arbeitsaufwand |

Werkzeuglebenszyklus |

Länger | relativ kurz |

Werkzeugmaterial |

Gusseisen oder Werkzeugstahl | Werkzeugstahl |

Kosten |

Geringere Maschinen- und Werkzeugkosten. | Höhere Maschinen- und Werkzeugkosten. |

Leistungen

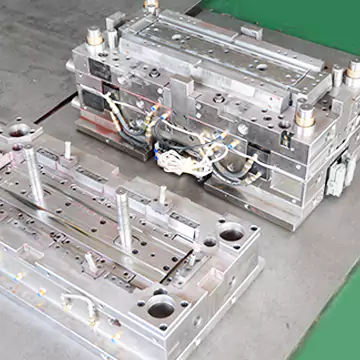

Ausrüstung

Heißkammersystem: Schließkraft bis 400 Tonnen

Kaltkammersystem: Schließkraft bis 800 Tonnen

Toleranzen

Produkt: Stark abhängig vom Teiletyp und der Größe des Teils, typischerweise +/- 0.1 mm oder +/- 0.04 Zoll

Werkzeugtoleranz: typischerweise +/- 0.01 mm oder +/- 0.004 Zoll

Lebenszyklus der Form

Normalerweise 30,000~50,000

Führungszeit

Werkzeug: 35 Tage

Gießen: 5 ~ 7 Tag

Werkstoff

Aluminiumlegierung: ADC7, ADC10, ADC12, ADC14 A380, A360, A353

Zinklegierung: ZA, ZA12, ZA27, AG-40, AG-41

Magnesiumlegierung: AZ91D, AZ80M, AZ31B, AM60B, M2M

Dünne Wand

Typisch: >1.5 mm (abhängig von Teiletyp und -größe)

Prozesszyklus

Der Druckgussprozesszyklus besteht grob aus fünf Hauptphasen.

Gemeinsame Materialien

Druckgusswerkstoffe werden entsprechend den Eigenschaften der verwendeten Metallwerkstoffe in die folgenden drei Kategorien eingeteilt

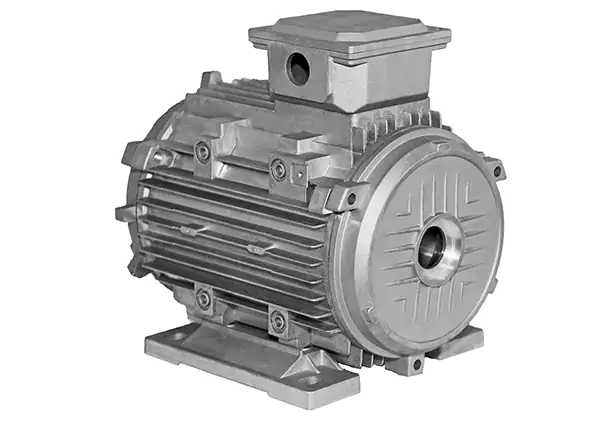

Aluminiumlegierungen

Aluminiumdruckgusslegierungen weisen eine gute Leistung und Prozessleistung auf, daher hat sich der Druckguss von Aluminiumlegierungen schnell entwickelt und ist in verschiedenen Industriebereichen weit verbreitet.

Materialeigenschaften:

- Stark und langlebig: Aluminiumlegierungen sind zäh, hart und korrosionsbeständig. Beispielsweise sind Teile aus ADC12 sowohl robust als auch verschleißfest.

- Effiziente Wärmeübertragung: Aluminiumlegierungen zeichnen sich durch eine außergewöhnliche Wärmeleitfähigkeit aus. Dadurch wird die Wärme effizient verteilt und abgeleitet, wodurch die Widerstandsfähigkeit der Teile gegenüber hohen Temperaturen verbessert wird. Dies ist besonders wichtig bei Anwendungen wie Automotoren, elektrischen Lüftern und LED-Leuchten, bei denen eine effiziente Wärmeableitung unerlässlich ist.

- Leicht zu formen: Aluminiumlegierungen sind sehr flüssig, sodass sie mühelos Formen füllen und schnell erstarren, um die gewünschten Teile herzustellen. Diese einfache Formgebung ermöglicht eine effiziente Massenproduktion zahlreicher identischer oder unterschiedlicher Teile innerhalb kurzer Zeit.

gängige Typen: ADC7, ADC10, ADC12, ADC14 A380, A360, A353

Magnesiumlegierungen

Magnesiumlegierung ist eine Legierung aus Magnesium und anderen Elementen. Die Hauptlegierungselemente sind Aluminium, Zink, Mangan, Cer, Thorium und eine kleine Menge Zirkonium oder Cadmium.

Materialeigenschaften:

- Geringes Gewicht, hohe spezifische Steifigkeit, hohe spezifische Festigkeit, starke Wärmeleitfähigkeit

- Gute Bearbeitungsleistung, gute Schlagfestigkeit und Druckfestigkeit

- Gute Druckgussleistung, gute Maßhaltigkeit und Stabilität

- Gute Regenerierung, vollständig recycelbar

- Geringe Korrosionsbeständigkeit, brennbar und explosiv

Wird hauptsächlich in Luft- und Raumfahrt-, Militär-, Automobil-, Motorrad- und 3C-Elektronikprodukten verwendet.

Typ: AZ91D, AZ80M, AZ31B, AM60B, M2M

Zinklegierungen

Eine Zinklegierung ist eine Legierung aus Zink und anderen Elementen. Häufig zugesetzte Legierungselemente sind Aluminium, Kupfer, Magnesium, Cadmium, Blei, Titan und andere niedrigtemperaturbeständige Zinklegierungen.

Materialeigenschaften:

- Großes spezifisches Gewicht; gute Gussleistung, es können Präzisionsteile mit komplexen Formen und dünnen Wänden gegossen werden, und die Oberfläche der Gussteile ist glatt;

- Die Oberflächenbehandlung kann durchgeführt werden: Galvanisieren, Sprühen, Lackieren, Elektrophorese, Polieren, Wassertransferdruck usw.;

- Es verfügt über gute mechanische Eigenschaften und Verschleißfestigkeit bei Raumtemperatur;

- Schlechte Korrosionsbeständigkeit, nicht für den Einsatz in Arbeitsumgebungen mit hohen und niedrigen Temperaturen (unter 0 °C) geeignet

Wird hauptsächlich in Spielzeug, Lampen, Dekorationen, Autoteilen, mechanischen und elektrischen Teilen, elektrischen Bauteilen und deren Gehäusen verwendet.

Typ: AZ91D, AZ80M, AZ31B, AM60B, M2M usw.

Oberflächenbeschaffenheit

Wir verfügen über erfahrene Fachleute für die Oberflächenbehandlung von Produkten.

| Name | Beschreibung | Materialien | Farbe | Textur | Mehr |

|---|---|---|---|---|---|

| Sandstrahl | Sandstrahlen ist eine Methode, bei der ein Sandstrahl mit hoher Geschwindigkeit zum Reinigen und Aufrauen der Oberfläche eines Produkts verwendet wird. Es dient dazu, einen bestimmten Reinheitsgrad und eine unterschiedliche Rauheit der Werkstückoberfläche zu erreichen. | Alle Metallmaterialien, Kunststoff | N / A | Matt | |

| Tumbling | Beim Taumeln handelt es sich um einen Oberflächenbehandlungsprozess, bei dem Materialien in eine rotierende Trommel oder einen rotierenden Behälter mit abrasiven Medien gegeben werden. Durch das Trommeln werden Oberflächen geglättet, Kanten entgratet und die Gleichmäßigkeit verbessert. | Alle Materialien | N / A | Glatt, matt | |

| Eloxieren | Eloxieren ist eine Oberflächenbehandlung für Aluminium und seine Legierungen. Es bildet eine Schutzschicht, die die Korrosionsbeständigkeit, Verschleißfestigkeit und Härte erhöht und gleichzeitig das Oberflächenbild des Materials verändert. | Aluminium, Titan | Klar, Gelb, Grün blau, Schwarz usw |

Glattes, mattes Finish. | |

| Spritzspachtel auftragen | Befestigen Sie das zu sprühende Produkt an der rotierenden Halterung und befestigen Sie die Halterung dann am Montageband. Tragen Sie die Farbe gleichmäßig auf die Produktoberfläche auf. Dieser Prozess verbessert die Haptik des Produkts, es kann jedoch anfällig für Kratzer sein. | Alle Materialien | Klar, Gelb, Grün, Blau, Schwarz, Mehrfach | Glänzend, halbglänzend, flach, metallisch, strukturiert | |

| Pulverbeschichtung | Pulverbeschichtung ist eine Technik zum Auftragen von trockenem Pulver auf Metalloberflächen, typischerweise elektrostatisch. Das beschichtete Metall wird dann durch Erhitzen oder ultraviolettes Licht ausgehärtet, um eine dauerhafte und attraktive Oberfläche zu erzeugen. | Aluminium, Edelstahl, Stahl usw | Maßgeschneidert | Glänzend, matt oder seidenmatt | |

| Galvanotechnik | Galvanisieren dient funktionalen, dekorativen und korrosionsbezogenen Zwecken und findet in verschiedenen Branchen breite Anwendung. Beispielsweise wird in der Automobilbranche häufig die Verchromung von Autoteilen aus Stahl eingesetzt. | Aluminium, Stahl, Edelstahl | Gold, Silber, Nickel, Kupfer, Messing, Zink, Chrom | Glattes, glänzendes Finish | |

| Stromlose Beschichtung Platin | Beim stromlosen Beschichten handelt es sich um einen chemischen Prozess, bei dem Metall ohne externen elektrischen Strom auf einem Substrat abgeschieden wird. Dabei kommt es zu einer katalytischen Reaktion zwischen dem Substrat und einer Metallionenlösung, wodurch eine gleichmäßige und haftende Beschichtung entsteht. | Metall, Kunststoff | Gold, Silber, Nickel, Kupfer, Messing, Zink, Chrom | Glattes, glänzendes Finish |

Vorteile und Nachteile

Hoher Druck und hohe Geschwindigkeit zur Herstellung präziser, kostengünstiger Metallgussteile sind ideal für diejenigen, die eine große Anzahl identischer Komponenten herstellen möchten, weisen jedoch aufgrund der inhärenten Prozessbeschränkungen einige Nachteile auf.

Häufige Mängel

Jeder Prozess hat seine eigenen Grenzen und es ist unmöglich, eine perfekte Verarbeitungsmethode zu haben. Wenn wir die Vorteile von Massenprodukten zu niedrigen Preisen genießen, müssen wir uns auch der damit verbundenen Probleme bewusst sein. Daher ist es für uns eine Frage der Wahl der zu verwendenden Methode, im Voraus umfassend mit den Kunden zu kommunizieren und sorgfältig zu planen.

Allgemeiner Arbeitsablauf beim Druckguss

1. STP-Datei && Informationen gesendet

2. Zitat

3. Der Kunde gibt eine Bestellung auf

4. Wir senden detaillierte DFM

5. Machen Sie die Form

6. T0 (erstmaliges Testformen)

7. T1 (zweite Testformung)

8. Vor Abnahme prüfen

9. Fertigung

Häufigste Fragen

Derzeit bieten wir keine Designdienstleistungen an, sondern konzentrieren uns nur auf die CNC-Bearbeitung. Obwohl wir über Ingenieure verfügen, die in der Lage sind, CAD-Entwürfe zu erstellen, erfordert die Konstruktion umfassende Kenntnisse auf dem Gebiet des benötigten Produkts. Unsere Spezialität ist die Umsetzung eines Designs in die Realität, nicht die Umsetzung einer Idee in ein Design.

Ja, wir helfen Ihnen gerne mit unserem Materialwissen weiter. Bitte senden Sie uns die Informationen, wir werden einen Techniker damit beauftragen, das Problem zu lösen.

Ja das tun wir. In unserem CNC-Bearbeitungsservice fertigen wir Zahnräder, Schneckenräder, Schrägverzahnungen und einige Kegelräder.

Nein, wir stellen keine Holzprodukte her.

Wir machen keinen 3D-Druck selbst, wenn Sie ihn benötigen, können wir ihn für Sie auslagern.

Ja das tun wir. Wir markieren Teile mit Siebdruck, Lasergravur und Ätzung. Wenn Sie einen solchen Service benötigen, senden Sie uns bitte den Entwurf der Markierung im .ai- oder .dwg-Format.

Ja wir können. Die 2D-Zeichnung enthält wichtige Informationen wie Toleranzen, Wärmebehandlung, Oberflächenbehandlung usw. Ohne diese Angaben befolgen wir standardmäßig ISO2768 mittel für Metallteile und ISO2768 grob für Kunststoffteile sowie keine Wärmebehandlung und keine Oberflächenbehandlung, sofern nicht anders angegeben.

Die Antwort ist von Fall zu Fall. Es hängt davon ab, ob wir über die Montageausrüstung und die Umgebung verfügen. Wenn es sich um eine einfache Montage handelt und wir über die entsprechende Ausrüstung verfügen, bieten wir einen Montageservice an.

Die STP-Datei ist eine Standard-3D-Datei, die alle CAD- und CAM-Programme (Proe, UG, Solidworks usw.) öffnen und in sie konvertieren können. Wenn Sie nur CAD-Dateien mit einer anderen Dateierweiterung haben, senden Sie sie uns, wir können sie in eine STP-Datei umwandeln.

Verwandter Blog

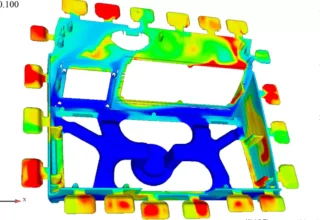

Minimierung von Fehlern beim Druckguss

Simulation in HPDC 1. Überblick über Simulationssoftware 2. Identifizierung von Fehlern durch Simulation 3. O…

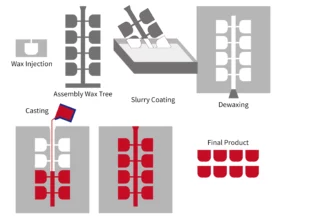

Feinguss vs. Druckguss

Inhaltsverzeichnis Feingussschritte des Feingussprozesses Erstellen des Wachsmusters…

Hochdruck-Druckguss: Wie die Industrie es macht

Inhaltsverzeichnis Was ist Druckguss? Entwicklungsgeschichte des Hochdruck-Druckgusses …