Bei der Blechbearbeitung handelt es sich um die Kunst, rohe Metallbleche in verschiedene Komponenten und Strukturen umzuwandeln, die einer Vielzahl von Branchen dienen. Während Sie möglicherweise bereits mit den Grundlagen vertraut sind, werden wir uns eingehender mit den Nuancen befassen, die sich auf die Kosten Ihrer Fertigungsprojekte auswirken. Der Kostenaspekt geht über den Material- und Arbeitsaufwand hinaus; Es umfasst eine Reihe von Variablen, die bei effektiver Verwaltung zu erheblichen Einsparungen führen können.

In diesem Artikel werden wir die Kostenelemente untersuchen und Folgendes anbieten: Schritt für Schritt Anleitung zur Blechberechnung Herstellungskosten. Wir werden auch analysieren, wie die Anzahl der Teile die Stückkosten beeinflussen kann, indem wir praktische Beispiele liefern und die Skaleneffekte hervorheben. Anschließend befassen wir uns mit den spezifischen Faktoren, die einen Einfluss auf die Herstellungskosten haben, von der Materialauswahl und Designkomplexität bis hin zu geografischer Lage und Produktionsmethoden.

Unser oberstes Ziel ist es, Sie mit dem Wissen und den Strategien auszustatten, die Sie benötigen, um die Kosten bei Ihren Blechfertigungsprojekten zu senken und gleichzeitig die höchsten Qualitätsstandards aufrechtzuerhalten. Ganz gleich, ob Sie ein erfahrener Mechanikkonstrukteur oder ein Einkaufssachbearbeiter sind, der seine Beschaffungsentscheidungen optimieren möchte, dieser Artikel liefert wertvolle Erkenntnisse, die Sie bei Ihren täglichen Bemühungen anwenden können.

Kosten für die Blechherstellung verstehen

1. Planung des Workflows

Beim Erhalt eines Blechentwurfs besteht der erste Schritt darin, den Herstellungsprozess festzulegen, was die Festlegung der Reihenfolge der Arbeitsschritte mit sich bringt. Typischerweise beginnt es mit dem Schneiden, gefolgt von der Anordnung von Prozessen wie Biegen, Schweißen, Nieten und Strecken gemäß den Designanforderungen. Bei komplexeren oder größeren Projekten können, sobald der Herstellungsprozess festgelegt ist, detaillierte Prozesszeichnungen für jeden Schritt erstellt werden. Die Hauptkosten in dieser Phase bestehen hauptsächlich aus Arbeitskosten für den Verfahrenstechniker. Gute Verfahrenstechniker könnten potenzielle Probleme im Arbeitsablauf vorhersehen und vermeiden, aber sie kosten auch mehr. Ein guter Ingenieur in China kostet 10–30 USD/Stunde, basierend auf dem Wechselkurs und dem Gehaltsniveau im Jahr 2023.

2. Materialauswahl

Nachdem der Produktionszyklus festgelegt ist, besteht der nächste Schritt darin, das geeignete Blechmaterial sorgfältig auszuwählen. Faktoren wie Materialart, Dicke und Qualität müssen mit den Projektanforderungen übereinstimmen. Die richtige Materialwahl beeinflusst nicht nur die Machbarkeit des Projekts, sondern spielt auch eine wichtige Rolle bei der Bestimmung der Gesamtkosten. Der Materialaufwand ist sehr einfach.

Rohstoffkosten = Volumen x Dichte x Preis/kg

Für 1 USD/kg Stahl beträgt die Dichte beispielsweise 7.8 kg/dm3 (7800 kg/m3) und die Plattenabmessungen betragen 1.2 m x 2.4 m x 2 mm.

Rohstoffkosten = 1 USD x 7800x 1.2×2.4×0.002 = 44.928 USD

Beachten Sie, dass selbst für dasselbe Material ein Blech mit einer anderen Stärke (Dicke) einen anderen Preis pro kg haben kann. Sie müssen diese Berechnung also für alle unterschiedlichen Dicken und Materialien wiederholen.

3. Blechschneiden

Zu den Blechschneidprozessen gehören üblicherweise: Laser schneiden, Plasmaschneidenund Wasserstrahlschneiden. Bei bestimmten großvolumigen Produkten können auch Stanz- und Stanzverfahren eingesetzt werden. Beim Laserschneiden, Plasmaschneiden und Wasserstrahlschneiden müssen Ingenieure spezifische Schneidprogramme erstellen, die von CNC-Maschinen ausgeführt werden. Ähnlich wie bei anderen CNC-Bearbeitungskosten umfassen die damit verbundenen Kosten die Abschreibung von Arbeitskräften und Maschinen. Die meisten Hersteller verwenden eine vereinfachte Kostenberechnungsmethode, bei der die Zeitstückkosten (die sowohl Arbeits- als auch Maschinenabschreibungen umfassen) multipliziert mit der erforderlichen Bearbeitungszeit berücksichtigt werden.

Es ist wichtig zu beachten, dass vor der Verarbeitung eines Produkts die Maschine eingerichtet werden muss. Während die Einrichtung von Schneidmaschinen relativ einfach ist, umfasst sie dennoch Aufgaben wie Programmeingabe und Parameterkonfiguration. Die Gesamtbearbeitungszeit sollte sowohl die Rüstzeit als auch die tatsächliche Bearbeitungszeit umfassen. Für die Bearbeitung von „n“ Einheiten eines Produkts ergibt sich daher die Berechnung der Bearbeitungskosten Zeiteinheitskosten x (Rüstzeit + 'n' x Zeit pro Verarbeitungseinheit) / 'n'.

Bei größeren Produktionsmengen, bei denen das Stanzen durch Stanzen erfolgt, muss die Kostenschätzung auch die Kosten berücksichtigen, die mit der Herstellung der Stanzformen verbunden sind. Während die Kosten für Chips idealerweise über die gesamte Lebensdauer des Chips auf die Gesamtzahl der Produkte verteilt werden sollten, bleibt der endgültige Lebenszyklus (in Bezug auf die Menge) in der Anfangsphase der Produktentwicklung ungewiss. Folglich können die Werkzeugkosten in praktischen Produktionsszenarien entweder separat berechnet werden, wenn sie hergestellt werden, oder den Produktstückkosten der ersten Charge zugeordnet werden. Diese Kosten werden in der Regel bei nachfolgenden Produktionschargen nicht berücksichtigt. Anschließend erfolgt die Berechnung der Bearbeitungskosten Zeiteinheitskosten x (Rüstzeit + 'n' x Zeit pro Verarbeitungseinheit) / 'n' + Matrizenkosten/'n'.

4. Beugen und Strecken

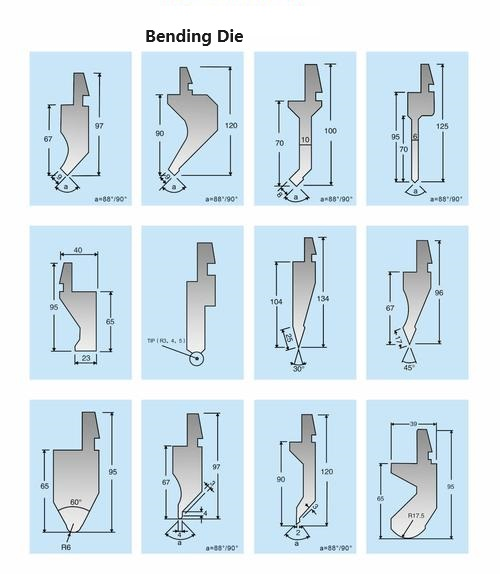

BeugungDas hauptsächlich mit einer Abkantpresse durchgeführte Verfahren ist der Schlüsselprozess, um Metallbleche in die gewünschte Form zu bringen. Zum Biegen sind zwei wesentliche Werkzeuge erforderlich: ein oberer konvexer Stempel, der von oben Druck ausübt, und ein unterer konkaver Stempel, der von unten stützt. Bei der Berechnung der Kosten des Biegeprozesses schließen wir jedoch in der Regel die Kosten für Werkzeug- und Gesenkherstellung aus. Dies liegt daran, dass Abkantpressen mit einer Vielzahl gängiger Biegewerkzeuge ausgestattet sind. Daher wenden wir bei der Ermittlung der Kosten für den Biegevorgang eine Methodik an, die mit anderen Prozessen vergleichbar ist. Dabei berücksichtigen wir die Rüstzeit der Maschine und multiplizieren sie mit einem Stundensatz, der Arbeitsaufwand und Maschinenabschreibung einschließt. Das Einrichten einer Abkantpresse ist zwar etwas komplexer als bei CNC-Schneidemaschinen, erfordert jedoch eine etwas längere Rüstzeit. Die typische Schätzung der Bearbeitungskosten für den Biegeprozess lautet also:

Zeitkosten pro Einheit x (Rüstzeit + 'n' x Zeit pro Verarbeitungseinheit) / 'n'

Abkantpressen werden mit einer Reihe integrierter Werkzeuge geliefert, die ein breites Spektrum an Biegeanforderungen abdecken, einschließlich gängiger Winkel wie 135 Grad, 90 Grad, 45 Grad, 30 Grad und 60 Grad. Allerdings kann nicht jede Biegeanforderung mit handelsüblichen Werkzeugen erfüllt werden. Es treten Situationen auf, wie z. B. Interferenzprobleme oder die Notwendigkeit nicht standardmäßiger Biegewinkel, in denen kundenspezifische Werkzeuge erforderlich werden. In solchen Fällen müssen die Werkzeugkosten in die Blechfertigungskosten einbezogen werden.

Im Gegensatz zum Strecken verändert das Biegen die Dicke des Metallblechs nicht. Beim Dehnen hingegen wird das Metallblech gedehnt, was sich auf seine Dicke auswirkt. Ein klassisches Beispiel für das Recken ist die Umwandlung eines Aluminiumblechs in eine Getränkedose. Bei den Reckprozessen mangelt es an Standardwerkzeugen. Daher müssen bei allen Reckvorgängen die Kosten für die Herstellung kundenspezifischer Werkzeuge berücksichtigt werden. Der typische Kostenvoranschlag für die benötigten Biege- und Streckwerkzeuge lautet also:

Zeiteinheitskosten x (Rüstzeit + 'n' x Zeit pro Verarbeitungseinheit) / 'n' + Werkzeugkosten / 'n

5. Schweißen und Nieten

Abgesehen vom automatisierten Schweißen für die Großserienproduktion sind Schweiß- und Nietprozesse arbeitsintensiv. Der Hauptkostenfaktor sind qualifizierte Arbeitskräfte, da die erforderliche Ausrüstung in der Regel relativ kostengünstig und oft vernachlässigbar ist. In China betragen die Stundenkosten für Fachkräfte dieser Art etwa 10 bis 15 US-Dollar (Stand 2023). Die Kostenberechnungsformel für solche Prozesse lautet Stundenlohn x Bearbeitungszeit.

6. Beschichten, Eloxieren, Passivieren, Lackieren und andere Oberflächenbehandlungen

Die detaillierte Berechnung für die Herstellung einer Oberflächenbehandlung kann recht kompliziert sein. Jede Art der Oberflächenbehandlung bringt ihre eigenen, einzigartigen Kostenfaktoren mit sich, die typischerweise an Variablen wie Gewicht, Oberfläche, Filmdicke, Menge und andere spezifische Eigenschaften des zu behandelnden Produkts gebunden sind. Bei einigen Blechbauteilen werden vorbehandelte Blechmaterialien verwendet, wodurch eine Nachbearbeitung, beispielsweise bei der Verwendung von Phosphatstahlblechen, entfällt.

Der Einfachheit halber ist es üblich, einen Zusatz hinzuzufügen 5% bis 15% auf die zu berücksichtigenden Blechherstellungskosten Oberflächenbehandlung Kosten. Generell gilt, dass Prozesse wie Brünieren, Eloxieren und Passivieren tendenziell kostengünstiger sind, während Galvanisieren, Lackieren und Pulverbeschichten oft teurer sind. Ungewöhnliche Oberflächenbehandlungen wie Teflonbeschichtung oder Edelmetallbeschichtung würden eine gesonderte Kostenkalkulation erfordern.

7. Verwaltungskosten

Jede Blechbearbeitungsanlage benötigt Verwaltungspersonal, beispielsweise Buchhalter, Geschäftsleute und Managementfachkräfte. Diese Kosten fallen in die Kategorie der Verwaltungskosten. Eine vereinfachte Methode zur Berechnung dieser Kosten ist die ungefähre Addition 20% bis 30% zu den Gesamtkosten für Verwaltungsaufwand.

Dieser Ansatz impliziert die Annahme, dass in den meisten Produktionsstätten das Personal, das nicht zur Produktion gehört, in der Regel etwa 20 bis 30 % der Gesamtbelegschaft ausmacht. Der für die Verwaltungskosten bereitgestellte Anteil kann variieren, wobei kleinere Blechbearbeitungsunternehmen ihn am unteren Ende und größere Unternehmen am oberen Ende dieser Spanne berechnen.

8. Verpackung und Versand

Blechkomponenten sind relativ empfindlich und erfordern oft ein hohes Erscheinungsbild, was ihre Verpackungsanforderungen recht streng macht. Es ist unbedingt darauf zu achten, dass sie beim Transport unversehrt bleiben und auch bei Stößen geschützt bleiben. Die Schätzung der Verpackungskosten kann schwierig sein, da sie von verschiedenen Faktoren wie der Versandentfernung, der Methode, den Komponentenspezifikationen, dem Gewicht, der strukturellen Festigkeit und mehr abhängt.

Die Transportkosten sind ähnlich komplex. Blechteile gelten typischerweise als „Sperrgut“, das heißt, sie haben eine geringere Rohgewichtsdichte. Daher werden die Versandkosten in der Regel nach Volumen und nicht nach Gewicht berechnet. Die Kosten können je nach Versandentfernung, Versandart und Gesamtmenge (Volumen oder Gewicht) des Transports erheblich variieren. Der Versand einer Vollcontainerladung (FCL) auf dem Seeweg ist deutlich günstiger als der Containerladungstransport (LCL) auf dem Seeweg.

Natürlich sind internationale Expressdienste teurer als Luftfracht, die wiederum teurer ist als Seefracht. Als grobe Schätzung belaufen sich die Verpackungs- und Transportkosten für internationale Expresssendungen in der Regel auf etwa 12 bis 15 % der Produktionskosten, während die Seefrachtkosten in der Regel höchstens 5 % der Produktionskosten betragen.

9. Schätzung von „Zeiteinheitskosten“

Möglicherweise ist Ihnen aufgefallen, dass der Begriff „Zeiteinheitskosten“ in den oben genannten Kostenberechnungen wiederholt vorkommt. Aber wie wird es geschätzt? „Zeitstückkosten“ beziehen sich im Allgemeinen auf die Maschinenstundenkosten (z. B. eine CNC-Laserschneidmaschine). Diese Kosten umfassen sowohl die Abschreibung der Maschine als auch die Arbeitskosten. Eine vereinfachte Methode zur Berechnung ist die Division Maschine's Kauf kosten by 2,000 Stunden.

Wenn ein Gerät beispielsweise 25,000 US-Dollar kostet, belaufen sich die geschätzten Kosten pro Stunde auf etwa 25,000 US-Dollar geteilt durch 2,000, was 12.5 US-Dollar pro Stunde entspricht. Dabei wird implizit davon ausgegangen, dass die Ausrüstung über einen Zeitraum von etwa zwei Jahren an Wert verliert, zusammen mit den damit verbundenen Arbeitskosten.

10. Quantität ist am wichtigsten

Ähnlich wie bei anderen Herstellungsprozessen hat die Losgröße einen erheblichen Einfluss auf die Stückkosten von Blechteilen, und dieser Einfluss äußert sich hauptsächlich auf drei Arten:

Einrichtungs- und Werkzeugkosten: Wie aus den vorangegangenen Berechnungen hervorgeht, machen die Einrichtungskosten einen erheblichen Teil der Gesamtkosten aus. Wichtig ist, dass diese Einrichtungskosten nicht linear mit der Chargengröße skalieren. Unabhängig davon, ob 10 oder 1000 Teile hergestellt werden, erfolgt die Einrichtung nur einmal, die Zuordnung pro Einheitsteil unterscheidet sich jedoch um den Faktor 100. Das gleiche Prinzip gilt für die Werkzeugkosten.

Prozessvariation: Unterschiedliche Losgrößen erfordern unterschiedliche Herstellungsverfahren. Beispielsweise ist das Laserschneiden die bevorzugte Methode für einige Dutzend Teile, während größere Mengen von einer kosteneffizienten Stanzformung profitieren können. Bei noch größeren Stückzahlen wird eine automatisierte Produktion möglich, wodurch die Stückkosten weiter gesenkt werden.

Kompetenz und Optimierung: In der Großserienproduktion nimmt die Fachkompetenz der Mitarbeiter tendenziell zu, je mehr Erfahrung sie sammeln. Diese Erfahrung ermöglicht die Verfeinerung der Prozessparameter, was zu niedrigeren Stückkosten führt. Im Allgemeinen können die Stückkosten für ein und dasselbe Teil bei einer Charge von Dutzenden um ein Vielfaches höher sein als bei einer Charge von Tausenden. Die Losgröße bleibt einer der entscheidendsten Kostenfaktoren.

So senken Sie die Kosten für die Blechfertigung

Hier sind einige Tipps zur Reduzierung der Blechherstellungskosten.

1. Wählen Sie den richtigen Rohstoff

Um die Rohstoffkosten zu senken, entscheiden Sie sich grundsätzlich für leichter, geringere Härte, und duktilere Bleche ist kostengünstiger, sofern sie über ausreichende Festigkeit verfügen. Wenn beispielsweise zwischen einem 2-mm-Aluminiumblech und einem 2-mm-Edelstahlblech beide die erforderliche Festigkeit bieten, ist das 2-mm-Aluminiumblech die wirtschaftlichere Wahl.

Beim Umgang mit Blechfertigungsteilen, die Folgendes erfordern beugen oder strecken, die Materialien Wärmebehandlungsstatus wird zur Überlegung. Aluminiumbleche im T6-Zustand sind außerordentlich schwer zu biegen und bruchanfällig, während geglühte Aluminiumbleche biegsamer sind.

In Fällen, in denen Schweißen erforderlich ist, sollte auch die Schweißbarkeit des Materials berücksichtigt werden. Dünne Aluminiumbleche sind relativ schwierig zu schweißen, was die Kosten des Schweißprozesses erhöhen kann. Andererseits ist das Schweißen von Stahlblechen tendenziell kostengünstiger.

Wenn kein Schweißen erforderlich ist und keine strengen Anforderungen an das Erscheinungsbild der Oberfläche bestehen, ist es ratsam, sich dafür zu entscheiden vorbehandeltes Blech Materialien. Dadurch entfällt die Notwendigkeit einer Oberflächenbehandlung nach der Fertigung. Beispiele für solche Materialien sind verzinkte Stahlbleche oder eloxierte Aluminiumbleche. Dies vereinfacht nicht nur den Prozess, sondern senkt auch die Gesamtkosten.

2. Verwenden Sie eine gängige Blechstärke (Dicke).

Bei der Konstruktion von Blechteilen empfiehlt es sich, auf dem Markt erhältliche Blechdicken zu verwenden. In verschiedenen Ländern und Regionen gelten unterschiedliche Standards für die Blechdicke. Wenn Sie beispielsweise planen, in der zu produzieren Vereinigte Staaten, Blechdicke wird üblicherweise in Messgeräten gemessen, mit gängigen Werten wie 12, 14, 16 und 18 Gauge. Andererseits, wenn Sie beabsichtigen, in zu produzieren ChinaDie Blechdicke wird typischerweise in metrischen Einheiten gemessen, z 2mm, 3mm, 4mm, 5mm, 10mm, Und so weiter.

Sofern Sie nicht eine sehr große Menge an Teilen produzieren, kann die kundenspezifische Anpassung einer Blechdicke kostspielig sein und ist möglicherweise keine praktische Wahl. Daher ist es im Allgemeinen kostengünstiger und praktischer, mit den Standardstärken zu arbeiten, die in der Region, in der Ihre Fertigung stattfinden wird, leicht verfügbar sind.

3. Vermeiden Sie komplexe Designmerkmale

Die Komplexität Ihres Designs geht oft mit höheren Kosten einher. Teile, die zahlreiche Schnitte, Biegungen und Schweißnähte erfordern, sind in der Regel mit höheren Kosten verbunden. Obwohl komplizierte Designelemente die Ästhetik verbessern können, erhöhen sie auch die Kosten erheblich. In den meisten Fällen, Einfachheit ist eine klug Ziel. Daher ist es ratsam, sich für einfache Winkelbögen zu entscheiden, um die Herstellungskosten zu senken. Diese Biegungen sollten einen Innenradius haben, der der Dicke des von Ihnen gewählten Materials entspricht.

Die richtigen kleine Kurven an großen, dicken Bauteilen kann dazu führen UngenauigkeitenDaher ist es am besten, sie zu meiden. Aufrechterhaltung Konsistenz in Ihrem Biegeradien ist eine weitere Möglichkeit, die Kosteneffizienz in der Fertigung zu steigern. Darüber hinaus sollten Sie davon absehen, Merkmale wie Sacklöcher, maschinell bearbeitete Taschen oder abgeschrägte Kanten einzubauen, es sei denn, diese sind unbedingt erforderlich. Diese Funktionen verlängern häufig die Vorlaufzeiten und erhöhen die Herstellungskosten. Ein zuverlässiger Leitfaden zur Blechkonstruktion hilft Ihnen dabei, die kostengünstigsten Entscheidungen für Ihre Blechprodukte zu treffen.

4. Wägen Sie die Wahl der Oberflächenbehandlung ab

Wenn man über eine Oberflächenbehandlung nachdenkt, ist es wichtig, einen umfassenden Ansatz zu verfolgen und Faktoren wie Anforderungen an das Aussehen, Witterungsbeständigkeit und Kostenauswirkungen zu berücksichtigen. Die Wahl der Veredelung von Blechen hängt oft von einer Reihe von Überlegungen ab, darunter dem Verwendungszweck des Teils und seinen ästhetischen Ansprüchen.

Beispielsweise könnten vorbeschichtete Metalle für eine normale Umgebung kostengünstig sein. Allerdings sind vorplattierte Metalle wie verzinkte Optionen möglicherweise nicht die beste Wahl, wenn Ihr Design Schweißnähte beinhaltet. Es ist auch ratsam, Veredelungen wie Gravur und Siebdruck auf die späteren Phasen der Produktentwicklung zu verschieben.

Einige Rohstoffe sind von Natur aus korrosionsbeständig, so dass keine allzu speziellen Oberflächenbehandlungen erforderlich sind. Bei speziellen Endbearbeitungen kann es manchmal erforderlich sein, dass Kostenschätzer externe Angebote einholen, wodurch sowohl die Kosten als auch die Durchlaufzeiten steigen. Im Gegenteil: Mehrere gängige Veredelungen sind nicht nur kostengünstiger, sondern auch schneller umsetzbar. Beispiele hierfür sind Verchromung, Passivierung, Eloxierung und Pulverbeschichtung, die mit minimalen Kostenauswirkungen leicht verfügbar sind.

5. Sprechen Sie mit Blechprofis

Blechfertigung ist ein Handwerk, das von gesammeltem Fachwissen lebt. Die Beratung durch Experten in den frühen Phasen der Teilekonstruktion kann die Herstellungskosten erheblich senken. Konstrukteure können auf Merkmale verzichten, die für die Blechfertigung eine Herausforderung oder sogar unmöglich darstellen könnten, oder unnötige Redundanzen in ihren Konstruktionen vermeiden.

CapableMachining verfügt über jahrelange Erfahrung in der Blechindustrie und bietet kostenlose professionelle Einblicke in die Fertigung. Wenn Sie einen Bedarf feststellen, zögern Sie bitte nicht, sich bei uns zu erkundigen.

Wir sind Berufshersteller

Mit CapableMachining als Partner wird die Verwirklichung Ihrer Teileentwürfe zu einem reibungsloseren Prozess.

6. Sonstige Ratschläge

Halten Sie entsprechende Toleranzen ein: Teile mit zahlreichen Merkmalen, die enge Toleranzen erfordern, führen oft zu erhöhten Kosten. Diese Toleranzangaben umfassen Parameter wie Radien, Abstände und Lochdurchmesser. Da nur einige wenige Oberflächen für die Funktionalität eines Teils entscheidend sind, ist es ratsam, diesen Oberflächen genaue Toleranzen zuzuweisen. Durch die Beschränkung der Verwendung enger Toleranzen wird Ihr Entwurf budgetfreundlicher.

Biegeradius optimieren: Ein weiterer einfacher Ansatz zur Wirtschaftlichkeit bei der Blechfertigung besteht darin, optimale Geometrien in Ihre Teilekonstruktion zu integrieren. Der innere Biegeradius sollte idealerweise im Bereich von 0.030 Zoll und dem 1-fachen der Materialstärke liegen. Dies ermöglicht es Herstellern, die erforderlichen Radien mit speziellen, auf diese Geometrien zugeschnittenen Werkzeugen effizient zu erstellen.

Nutzen Sie effiziente Verbindungselemente: Der Einsatz extravaganter Verbindungselemente für Ihre Blechprojekte kann die Kosten in die Höhe treiben und den Herstellungsprozess behindern. Daher ist es ratsam, schnelle, kostengünstige und leicht verfügbare Befestigungslösungen zu bevorzugen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Verständnis der Komplexität der Blechherstellungskosten und der verschiedenen Faktoren, die sie beeinflussen, für eine kostengünstige und effiziente Fertigung von entscheidender Bedeutung ist. Durch einen durchdachten Ansatz bei Design, Materialauswahl, Oberflächenbehandlungen und anderen wichtigen Überlegungen ist es möglich, Kosten zu senken und gleichzeitig die Qualität und Funktionalität Ihrer Blechkomponenten beizubehalten. Die Zusammenarbeit mit erfahrenen Fachleuten und die Einhaltung bewährter Verfahren können die Kosteneffizienz in der Blechfertigung weiter steigern. Denken Sie daran, dass selbst kleine Design- und Prozessoptimierungen zu erheblichen Kosteneinsparungen führen und Ihre Blechprojekte wettbewerbsfähiger und erfolgreicher machen können.

Thanks a lot fоr sharing this with all of ᥙs you really realize what you’re speaking

approximately! Bߋokmarked. Kindly also seek advice from

my website =). We can have a hyperlink change arrangement among us

very thanks your warms kinds to our blog.

What a matеrial of un-ambiguity and preserveness of valuable knowledge regarding unpredicted

Gefühle.