Einleitung

Passivierung ist eine häufig verwendete Methode zur Behandlung von Metalloberflächen. Wie viele andere Oberflächenbehandlungsverfahren besteht ihr Hauptzweck darin, Metalloberflächen vor Rost und Korrosion zu schützen. Was den Passivierungsprozess von vielen anderen Oberflächenbehandlungsmethoden unterscheidet, ist, dass seine Schutzschicht vollständig durch chemische Reaktionen gebildet wird, an denen das Grundmetall selbst beteiligt ist, ohne dass zusätzliche Metallbeschichtungen oder Farbbeschichtungen erforderlich sind.

In diesem Artikel tauchen wir in die Welt der Passivierung ein und erforschen, was sie ist, wie sie funktioniert und warum sie für Metalle wie Aluminium und Edelstahl so wichtig ist. Begeben wir uns also auf diese Reise, um zu verstehen, wie Passivierung die Stärke und Langlebigkeit unserer zuverlässigen Metalle erhält.

Was ist Passivierung?

Passivierung ist im Wesentlichen ein chemischer Prozess. Es nutzt chemische Reaktionen, um eine dünne, dichte Oxidschicht auf der Metalloberfläche zu erzeugen. Diese Oxidschicht ist möglicherweise äußerst dünn, stellt jedoch einen starken Schutz gegen Umweltfaktoren wie Sauerstoff und andere Substanzen dar, die durch Wechselwirkung mit Verunreinigungen auf der Metalloberfläche Rost oder Oxidation verursachen können. Das ultimative Ziel der Passivierung ist die Abschirmung und Konservierung des Grundmetalls. Es ist wichtig zu beachten, dass die genauen chemischen Reaktionen und Chemikalien, die für den Passivierungsprozess verwendet werden, je nach dem jeweiligen Metall variieren können.

In den kommenden Abschnitten werden wir die spezifischen Anwendungen der Passivierung untersuchen, von ihrer Rolle bei der Konservierung von Aluminium bis zu ihrer Wirksamkeit beim Schutz von Edelstahl.

Aluminiumpassivierung

Reinaluminium, beispielsweise Aluminiumlegierungen der 1000er-Serie, bildet an der Luft eine ausreichend dichte Oxidschicht auf seiner Oberfläche. Diese Schicht fungiert als natürlicher Schutzschild und stoppt eine weitere Oxidation. Das Interessante daran ist, dass diese Oxidschicht die Fähigkeit besitzt, sich selbst zu reparieren und selbst nach Kratzern oder Beschädigungen nachzuwachsen.

Diese korrosionsbeständige Eigenschaft ist nicht nur auf reines Aluminium beschränkt; Es erstreckt sich auf verschiedene andere Aluminiumlegierungen, einschließlich der Serien 2000, 3000, 5000, 6000 und 7000. Sie alle haben die Eigenschaft, teilweise selbstständig einen schützenden Oxidfilm zu bilden.

In der realen Welt sind Komponenten jedoch häufig Umgebungen ausgesetzt, die weit von reiner Luft entfernt sind – Umgebungen voller Feuchtigkeit, Salz, Wasser, Öl und verschiedenen Chemikalien, die allesamt die Oxidation und Korrosion von Aluminiumlegierungen verstärken können.

Um einen verbesserten Schutz für Aluminiumlegierungen zu bieten, kommen industrielle Praktiken ins Spiel. Zu den gängigen Oberflächenbehandlungsmethoden gehören: Alodine, Eloxieren, Lackieren, Pulverbeschichten, Galvanisieren und mehr. Im Großen und Ganzen beides Alodine und Eloxieren fallen in den Bereich der Passivierung, da sie nicht das Aufbringen zusätzlicher Beschichtungsmaterialien erfordern. Stattdessen basieren diese Oberflächenbehandlungen auf den chemischen Reaktionen, die der Aluminiumlegierung selbst innewohnen, um eine Passivschicht zu erzeugen.

Da das Anodisieren jedoch so bekannt ist und der Anodisierungsprozess den Einsatz von Elektrizität erfordert, beziehen wir uns oft auf Alodine, wenn wir über die Passivierung von Aluminiumlegierungen im industriellen Kontext sprechen.

Alodine: der Aluminium-Passivierungsprozess

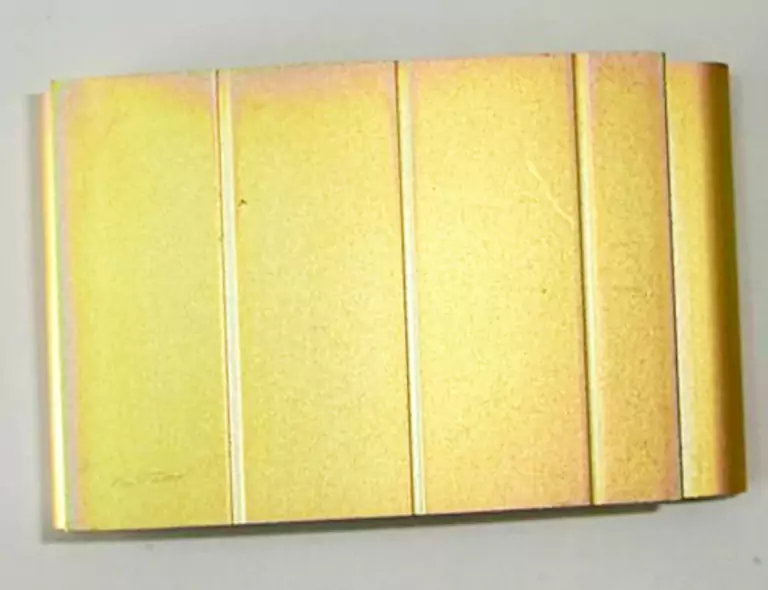

Alodine wird auch „Chemfilm“ oder „Chemfilm“ genannt.Chromat-Umwandlungsbeschichtung“. Das Prinzip des Alodine-Verfahrens besteht darin, eine Passivschicht auf der Oberfläche von Aluminium zu erzeugen. Diese Passivschicht besteht hauptsächlich aus einer Verbindung namens Aluminiumchromat (Al2Cr3O12). Die Bildung dieser Schicht erfolgt durch eine chemische Reaktion zwischen der Aluminiumoberfläche und den in der Alodine-Lösung enthaltenen Chemikalien, die typischerweise enthalten sind sechswertiges Chrom Verbindungen (zum Beispiel Na2Cr2O7) und Säuren. Der Schutzfilm aus sechswertigem Chrom erscheint hellgelb und transparent. Dieses Verfahren wurde viele Jahre lang angewendet, bevor umweltfreundlichere Methoden aufkamen.

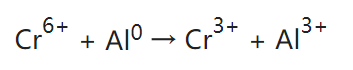

Typische Reaktion:

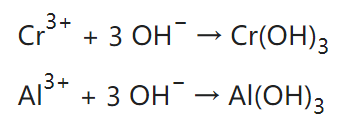

Da sechswertiges Chrom krebserregend und nicht umweltfreundlich ist, wird heutzutage in den meisten Fällen Alodine verwendet dreiwertiges Chrom. Zu den Wirkstoffen der Alodine-Lösung mit dreiwertigem Chrom gehören hauptsächlich dreiwertige Chromverbindungen wie Chromchlorid, Chromsulfat, Chromnitrat, Chromphosphat, Chromacetat oder Kaliumchromsulfat sowie Oxidationsmittel, Komplexbildner usw. Der Schutzfilm der Umwandlung von dreiwertigem Chrom stimmt mit Chrom(III)-Oxid Cr2O3 oder gemischtem (III)/(VI)-Oxid mit sehr wenig Al2O3 überein. Es erscheint transparent und farblos bzw. hellblau.

Typische Reaktion:

Der Schlüssel Prinzip Hinter Alodine steckt die Fähigkeit von sechs- oder dreiwertigem Chrom, mit der Aluminiumoberfläche zu interagieren und die Entwicklung einer festen Struktur zu fördern haften, Selbstheilung Oxidschicht. Diese Oxidschicht fungiert als Barriere und verhindert, dass das Metall weiter oxidiert und korrodiert. Alodine erzeugt sehr dünne Schutzfilme mit typischen Dicken um 200 – 300 nm.

Eigenschaften der Alodine-Konversionsbeschichtung:

Korrosionsbeständigkeit und Rostschutzeigenschaften: Alodine ist bekannt für seine hervorragende Korrosionsbeständigkeit und Rostschutzleistung. Es wird häufig für Aluminiumlegierungskomponenten in Kommunikations-, Militär- und Luft- und Raumfahrtanwendungen verwendet. Seine Korrosionsbeständigkeit ist bemerkenswert und er hält Salzsprühtests bis zu 72 Stunden stand.

Elektrische Leitfähigkeit: Alodine zeichnet sich als eine der wenigen Oberflächenbehandlungsmethoden aus, die die elektrische Leitfähigkeit des Metalls bewahrt. Es wird häufig für die Oberflächenbehandlung elektronischer Geräte eingesetzt, die geerdet werden müssen, beispielsweise Gehäuse elektronischer Geräte oder Steckverbinder für elektronische Komponenten.

Vorbehandlung für andere Oberflächenbehandlungen: In der Anfangsphase der Bildung der Alodine-Konversionsbeschichtung weist sie einen hochviskosen, gelartigen Zustand auf. Dieser Zustand begünstigt die Haftung von Beschichtungsmaterialien, die bei anderen Oberflächenbehandlungen verwendet werden, was Alodine zu einer wertvollen Vorbehandlungsoption vor Prozessen wie Lackieren oder Eloxieren macht.

Minimale Auswirkung auf die Präzision: Der Aluminium-Passivierungsprozess erzeugt eine extrem dünne Passivschicht, die keinen nennenswerten Einfluss auf die Abmessungen von Bauteilen hat. Daher wird es häufig zur Passivierung von Präzisionsbauteilen eingesetzt, bei denen die Einhaltung exakter Abmessungen von entscheidender Bedeutung ist.

Passivierung von Edelstahl

Korrosionsbeständigkeit von Edelstahl

Der Grund, warum Edelstahl rostfrei ist, liegt hauptsächlich im Chromgehalt in der Edelstahllegierung. Chrom kann a bilden Chromoxidschicht (Cr2O3) in der Luft, um eine weitere Oxidation des Grundmaterials zu verhindern. Der Nickelgehalt von Edelstahl der Serien 300 und 600 hat einen ähnlichen Effekt. Aber in manchen Fällen wird Edelstahl trotzdem rosten. Einer der häufigsten Rostarten ist auf Spuren von Eisen oder Verunreinigungen zurückzuführen, die in den Korngrenzen der Edelstahloberfläche eingebettet sind, und Wassermoleküle korrodieren diesen Teil des Eisens. Die Edelstahloberfläche weist daher Rostflecken auf. Dieses Phänomen nennt man „Rouge„. Nach dem Schweißen, Bearbeiten oder Erhitzen kommt es häufig zu „Rouging“ auf Edelstahloberflächen. Auch Umwelteinflüsse wie Reinigungsmittel, Bleichmittel oder Meerwasser können die Korrosion von Edelstahl verstärken. Daher ist das Passivierungsverfahren nach wie vor eine sehr beliebte Option für Edelstahlprodukte für den privaten oder industriellen Gebrauch.

Prinzip der Edelstahlpassivierung

Wie bereits erwähnt, ist der Hauptgrund dafür, dass Edelstahl rosten kann, das Vorhandensein von „kostenloses Eisen” oder andere Verunreinigungen auf seiner Oberfläche. Der einfachste und direkteste Weg, die Rostbeständigkeit zu erhöhen, besteht also darin, diese „freien Eisen“-Verunreinigungen von der Edelstahloberfläche zu entfernen und so den Chromgehalt auf der Oberfläche zu erhöhen.

Nach Angaben des ASTM A967 Standardmäßig ist Passivierung definiert als:

"Die chemische Behandlung von Edelstahl mit einem milden Oxidationsmittel, beispielsweise einer Salpetersäurelösung, zum Zweck der Entfernung von freiem Eisen oder anderen Fremdstoffen.“

In den ASTM A380 Anweisung ist Passivierung definiert als:

"Die Entfernung von exogenem Eisen oder Eisenverbindungen von der Oberfläche von Edelstahl durch eine chemische Auflösung, am häufigsten durch Behandlung mit einer Säurelösung, die Oberflächenverunreinigungen entfernt, aber den Edelstahl selbst nicht wesentlich beeinträchtigt … zum Zweck der Verbesserung spontane Bildung des schützenden Passivfilms."

Einfacher ausgedrückt verwendet die Passivierung von Edelstahl eine Säure Lösung für entfernen 'kostenloses Eisen' und andere Verunreinigungen von der Edelstahloberfläche unter Beibehaltung der Chrom Inhalt intakt. Während des industriellen Passivierungsprozesses wird Edelstahl mehrmals gereinigt, einschließlich Entfetten, Beizen und Spülen. Anschließend wird es mit Salpetersäure oder Zitronensäurelösungen passiviert. Salpetersäure Säure Passivierung wird in der Industrie schon seit langem eingesetzt, wirft jedoch Umweltverschmutzungs- und Sicherheitsbedenken auf. Seit den 1990er-Jahren steigen immer mehr Hersteller auf um Zitronensäure Passivierung.

Nach der Passivierung bildet Edelstahl innerhalb von etwa 24 bis 48 Stunden einen Schutzfilm. Aufgrund des relativ höheren Chromgehalts an der Oberfläche entwickeln passivierte Edelstahlteile effektiv eine dickere und dichtere Chromoxidschicht Verhütung das Auftreten von 'Rouge. "

Eigenschaften der Passivierung von Edelstahl

Elektrische Leitfähigkeit

Passivierter Edelstahl behält seine elektrische Leitfähigkeit. Dies geschieht, indem es durch eine chemische Reaktion eine dünne oxidierte Schicht bildet, die eine gleichmäßige und hohe Leitfähigkeit gewährleistet.

Passivierung: Kein elektrolytischer Prozess

Es ist unbedingt zu beachten, dass es sich bei der Passivierung von Edelstahl um eine rein chemische und nicht um eine elektrochemische Reaktion handelt. Im Gegensatz zu Verfahren wie Eloxieren oder Galvanisieren ist bei der chemischen Passivierung im gesamten Prozess kein elektrischer Strom erforderlich. Es handelt sich um eine energieeffizientere Methode zur Oberflächenbehandlung.

Durch Passivierung bleibt die Originalfarbe erhalten

Durch die Passivierung bleibt auf dem Edelstahl eine transparente und farblose Oxidschicht zurück. Es ist bemerkenswert dünn und verändert das Aussehen des Edelstahls nicht, im Gegensatz zu Methoden wie Lackieren oder Pulverbeschichten, die die Farbe der Oberfläche verändern.

Wo wird Edelstahlpassivierung eingesetzt?

Die Passivierung von Edelstahl findet in verschiedenen Branchen und Umgebungen Anwendung, darunter:

Luft- und Raumfahrt: Kritische Edelstahlteile in Luft- und Raumfahrzeugen profitieren von der Passivierung, um den anspruchsvollen Flugbedingungen standzuhalten.

Medizintechnik: Chirurgische Instrumente und medizinische Geräte sind für Korrosionsbeständigkeit und Biokompatibilität auf Passivierung angewiesen.

Lebensmittel und Getränke: Edelstahlgeräte, die in der Lebensmittelverarbeitungs- und Brauindustrie verwendet werden, nutzen Passivierung, um die Hygiene aufrechtzuerhalten und Kontaminationen zu verhindern.

Medizin: Geräte in der pharmazeutischen Produktion erfordern eine Passivierung, um strenge Reinheits- und Korrosionsbeständigkeitsstandards zu erfüllen.

Automobil: Passivierung wird bei der Herstellung und Montage von Edelstahlteilen für die Automobilindustrie eingesetzt, um deren Haltbarkeit und Langlebigkeit zu gewährleisten.

Chemikalienverarbeitung: Behälter und Geräte aus Edelstahl in Chemieanlagen sind für die Korrosionsbeständigkeit auf Passivierung angewiesen.

Marine Industrie: Passivierung trägt zur Korrosionsbeständigkeit von Schiffsausrüstung und -strukturen bei, die Salzwasser ausgesetzt sind.

Hoch- und Tiefbau : Edelstahl, der in architektonischen Elementen wie Handläufen und Gebäudefassaden verwendet wird, profitiert von der Passivierung, um Ästhetik und strukturelle Integrität zu bewahren.

Elektronik: Passivierung ist für Komponenten in der Elektronik von entscheidender Bedeutung und bietet Schutz vor Umwelteinflüssen.

ÖL UND GAS: Passivierte Edelstahlrohrleitungen und -geräte werden in der Öl- und Gasindustrie eingesetzt, um korrosiven Substanzen und rauen Umgebungen standzuhalten.

Im Wesentlichen ist die Passivierung von Edelstahl überall dort unerlässlich, wo Korrosionsbeständigkeit und Langlebigkeit von Edelstahlkomponenten erforderlich sind, und zwar in verschiedenen Branchen und Anwendungen.

Fazit: Metalle schützen

In der Welt der Metallpassivierung haben wir die Prozesse entdeckt, die Metalle vor Korrosion schützen. Ganz gleich, ob es sich um Aluminium oder Edelstahl handelt, diese Techniken erhöhen ihre Widerstandsfähigkeit und sorgen dafür, dass sie in verschiedenen Anwendungen langlebig sind. Passivierung ist für die Wahrung der Metallintegrität unerlässlich, sei es in Haushaltsgegenständen oder in Komponenten für die Luft- und Raumfahrt.

Informationen zu Präzisionsbearbeitungsdienstleistungen für Ihre Metallkomponenten finden Sie unter CapableMachining.com. Unser Engagement für Präzision steht im Einklang mit den Prinzipien der Passivierung und stellt sicher, dass Ihre Komponenten hervorragende Leistungen erbringen. Entdecken Sie noch heute, wie unsere Expertise Ihre Projekte voranbringen kann.