MIG- und WIG-Schweißen sind zwei beliebte Schweißmethoden, die Gemeinsamkeiten aufweisen, beispielsweise die Verwendung eines Lichtbogens und eines Schutzgases. Allerdings gibt es deutliche Unterschiede, insbesondere bei der Art der Schweißelektroden, die zur Erzeugung des Lichtbogens eingesetzt werden. MIG nutzt eine kontinuierliche, maschinell zugeführt massiver Draht (abschmelzende Drahtelektrode), während TIG beschäftigt a nicht verbrauchbare Elektrode und einem handgeführter Füllstab zum Schweißen.

Diese Unterschiede führen zu einzigartigen Stärken, Schwächen und bevorzugten Anwendungen sowohl für MIG- als auch für WIG-Schweißverfahren. Um ein tieferes Verständnis zu erlangen, werfen wir einen Blick auf diese beiden Schweißtechniken.

Was ist MIG-Schweißen?

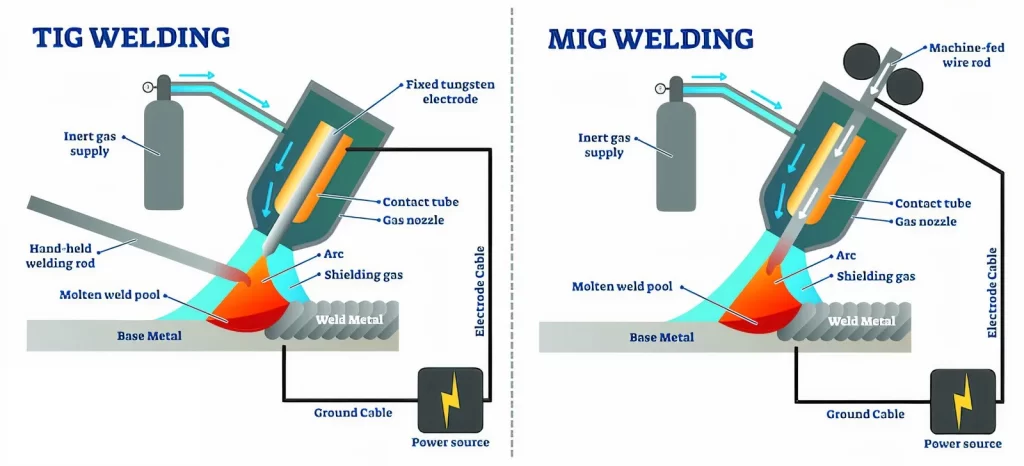

Beim MIG-Schweißen, auch Drahtschweißen oder Metall-Lichtbogenschweißen (GMAW) genannt, wird eine Konstantspannungsquelle verwendet, um einen Lichtbogen zwischen einem kontinuierlich zugeführten Massivdraht und dem Grundmetall zu erzeugen. Der Lichtbogen schmilzt den Draht und verbindet ihn mit dem Grundmetall, wodurch ein Schweißbad entsteht. Gleichzeitig wird ein inertes Schutzgas wie Argon oder Kohlendioxid zugeführt, um das Schweißbad vor atmosphärischer Kontamination zu schützen. Dieses Schutzgas ist der Grund, warum das Schweißen „Metall-Inertgas“ oder MIG-Schweißen genannt wird.

Das MIG-Schweißen ist superschnell und eignet sich hervorragend für große Projekte wie Metalltore. Es ist leicht zu erlernen und die Schweißnähte erfordern nicht viel Reinigung oder Nachbearbeitung. Wenn Sie jedoch wirklich präzise und supersaubere Schweißnähte benötigen, ist möglicherweise eine andere Art namens WIG-Schweißen besser geeignet.

Was ist WIG-Schweißen?

WIG-Schweißen, früher bekannt als Wolfram-Inertgas-Schweißen oder Gas-Wolfram-Lichtbogenschweißen (GTAW), ist ein präzises Schweißverfahren, bei dem eine Wolframelektrode zur Erzeugung eines Lichtbogens eingesetzt wird. Dieser Lichtbogen erzeugt die nötige Wärme, um die zu verbindenden Metalle zu schmelzen und zu verschmelzen. Im Gegensatz zum MIG-Schweißen wird beim WIG-Schweißen normalerweise kein kontinuierlicher Zusatzwerkstoff aus einem Draht zugeführt. Stattdessen wird der Zusatzwerkstoff bei Bedarf manuell vom WIG-Schweißer über einen separaten Zusatzwerkstoff hinzugefügt.

Während dieses Prozesses wird ein Inertgas, typischerweise Argon oder Helium, verwendet, um den Schweißbereich vor atmosphärischen Verunreinigungen zu schützen und so eine saubere und zuverlässige Schweißung zu gewährleisten.

Das WIG-Schweißen genießt hohes Ansehen für seine Fähigkeit, komplizierte, hochwertige Schweißnähte herzustellen, die strengen Standards entsprechen. Es findet umfangreiche Anwendung in Branchen, in denen Präzision, Festigkeit und eine makellose Verarbeitung von größter Bedeutung sind, beispielsweise in der Luft- und Raumfahrt, im Automobilbau und im Kunsthandwerk. Allerdings ist das WIG-Schweißen im Vergleich zu anderen Schweißtechniken langsamer und erfordert einen erfahrenen Schweißer, um optimale Ergebnisse zu erzielen.

Kurzer Vergleich zwischen MIG- und WIG-Schweißen

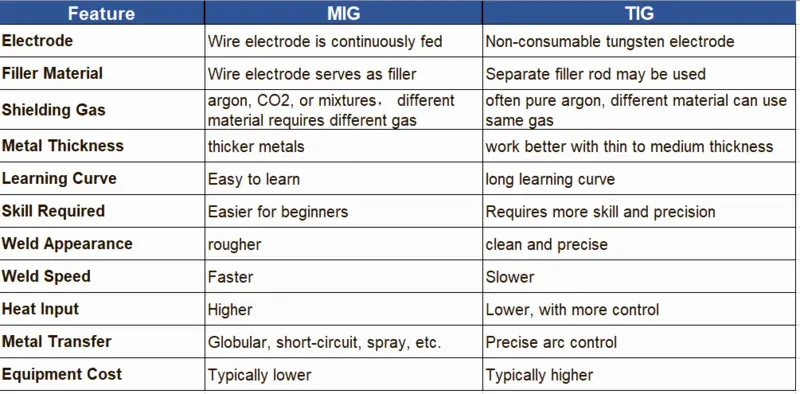

Dies ist eine kurze Version der Unterschiede zwischen MIG- und WIG-Schweißen.

Hauptunterschiede zwischen MIG- und WIG-Schweißen

Nachfolgend sind die wichtigsten Unterschiede zwischen MIG-Schweißen und WIG-Schweißen aufgeführt.

Schweißfestigkeit

Die Festigkeit der MIG-Schweißnaht ist gut, WIG ist besser.

Beim MIG-Schweißen (Metall-Inertgas-Schweißen) wird die Schweißnahtfestigkeit im Allgemeinen als gut und für ein breites Anwendungsspektrum als geeignet angesehen. Die kontinuierliche und effiziente Abscheidung von Zusatzwerkstoff durch den Zuführdraht führt zu einer starken und dauerhaften Schweißnaht. Allerdings kann die Schweißnahtfestigkeit beim MIG-Schweißen im Vergleich zum WIG-Schweißen aufgrund potenzieller Probleme wie Porosität oder Einschlüsse, die bei der schnellen Ablagerung von Zusatzwerkstoff auftreten können, etwas geringer sein.

Im Gegensatz dazu ist das WIG-Schweißen (Wolfram-Inertgas-Schweißen) dafür bekannt, außergewöhnlich starke Schweißnähte zu erzeugen. Die präzise Steuerung des Schweißprozesses und die Möglichkeit, das Zusatzmaterial manuell mit einem separaten Stab hinzuzufügen, ermöglichen sorgfältige und kontrollierte Schweißnähte. Dieses Maß an Präzision trägt zu einer überlegenen Schweißnahtfestigkeit beim WIG-Schweißen bei und macht es zur bevorzugten Wahl für kritische Anwendungen, bei denen Schweißqualität und -festigkeit von größter Bedeutung sind, wie etwa in der Luft- und Raumfahrt- und Nuklearindustrie.

Schweißgeschwindigkeit

Mig ist schnell, Tig ist langsam.

Das MIG-Schweißverfahren ist für seine Effizienz und Geschwindigkeit bekannt. Die kontinuierliche Zuführung des Zusatzdrahtes ermöglicht einen schnellen Schweißvorgang. Der automatisierte Drahtvorschub und die Möglichkeit, lange, unterbrechungsfreie Schweißnähte zu erzielen, machen das MIG-Schweißen im Vergleich zum WIG-Schweißen deutlich schneller. Diese Geschwindigkeit ist besonders für Projekte von Vorteil, die eine hohe Produktivität und kürzere Vorlaufzeiten erfordern.

Der WIG-Schweißprozess hingegen arbeitet langsamer. Die Notwendigkeit einer präzisen Steuerung und manuellen Zugabe von Füllmaterial mithilfe einer separaten Stange führt zu einem sorgfältigeren und zeitaufwändigeren Prozess. Während das WIG-Schweißen möglicherweise nicht mit der Geschwindigkeit des MIG-Schweißens mithalten kann, liegt seine Stärke in seiner Präzision und der Fähigkeit, qualitativ hochwertige Schweißnähte zu erzeugen, was es ideal für Anwendungen macht, bei denen die Geschwindigkeit nicht im Vordergrund steht.

Schutzgas

mig verwendet ein CO2- und Argon-Gemisch, Tig verwendet reines Argon oder Helium.

Beim MIG- und WIG-Schweißen werden Schutzgase eingesetzt, um unerwünschte chemische Reaktionen mit der Luft zu verhindern. Beim MIG-Schweißen schützt eine Mischung aus Inertgasen wie Argon und Kohlenstoff das Schweißbad, wobei die Gasmischung je nach zu schweißendem Material variiert. Beim WIG-Schweißen wird reines Argon oder Helium zur Abschirmung des Schweißbades verwendet. Beim WIG-Schweißen kann das gleiche Schutzgas für verschiedene Materialien verwendet werden.

Beim MIG-Schweißen muss das Drahtvorschubgerät je nach Schweißmaterial angepasst werden, unabhängig davon, ob es sich um einen weichen oder harten Metalldraht handelt. Im Gegensatz dazu werden beim WIG-Schweißen manuell zugeführte Schweißstäbe verwendet. Daher ist die Einrichtung des WIG-Schweißens im Vergleich zum MIG-Schweißen relativ einfacher.

Schweißästhetik

Tig sieht besser aus.

Beim MIG-Schweißen mit kontinuierlichem Drahtvorschub und vergleichsweise höheren Abschmelzraten entstehen Schweißnähte mit einem etwas raueren Erscheinungsbild. Die Geschwindigkeit und Effizienz des MIG-Schweißens kann zu Schweißnähten führen, die für ein saubereres Aussehen möglicherweise eine zusätzliche Nachbearbeitung oder Glättung erfordern. Mit der richtigen Technik und Einstellung kann das MIG-Schweißen jedoch immer noch eine zufriedenstellende Ästhetik erzielen, sodass es für verschiedene Anwendungen geeignet ist.

Andererseits ist das WIG-Schweißen für seine außergewöhnliche Kontrolle und Präzision bekannt, was zu Schweißnähten von hervorragender Ästhetik führt. Die Möglichkeit, Füllmaterial manuell mit einem separaten Stab hinzuzufügen, ermöglicht eine Feinabstimmung und präzise Formung der Schweißraupe. Diese Kontrolle führt oft zu glatten, sauberen und optisch ansprechenden Schweißnähten. WIG-Schweißen ist die bevorzugte Wahl für Anwendungen, bei denen das Aussehen der Schweißnaht eine entscheidende Rolle spielt.

Labor-Stromversorgungen

Mig nutzt Gleichstrom, Tig nutzt Wechselstrom und Gleichstrom hängt vom geschweißten Metall ab.

Beim MIG-Schweißen wird hauptsächlich eine Konstantspannungsquelle (DC) verwendet. Dadurch bleibt die Spannung während des Schweißvorgangs stabil. Das Schweißgerät passt die Drahtvorschubgeschwindigkeit an, um den Strom zu regulieren und einen gleichmäßigen Lichtbogen aufrechtzuerhalten. Dieser Aufbau vereinfacht den Schweißprozess und erleichtert es dem MIG-Schweißer, sich auf andere Aspekte des Schweißens zu konzentrieren.

Andererseits werden beim WIG-Schweißen sowohl Konstantstrom- als auch Konstantspannungsnetzteile verwendet. Beim WIG-Schweißen mit Gleichstrom (DC) bleibt der Strom konstant, während die Spannung variieren kann. Beim WIG-Schweißen mit Wechselstrom (AC) ändert der Strom periodisch die Richtung und bietet so Vielseitigkeit beim Schweißen verschiedener Materialien. Die Wahl der Stromversorgung hängt von den Schweißanforderungen ab, einschließlich der Art des Metalls und dem gewünschten Schweißergebnis. Wechselstrom ermöglicht eine Reinigungswirkung auf der Metalloberfläche und hilft dabei, Oxide, Verunreinigungen und Verunreinigungen während des Schweißprozesses zu entfernen. Diese Reinigungswirkung entsteht dadurch, dass der Wechselstrom seine Richtung ändert, die Oxidschicht aufbricht und eine glattere, sauberere Schweißnaht erzeugt. Diese Reinigungswirkung ist besonders wichtig für leicht zu oxidierende Metalle wie Aluminium oder Magnesium.

Schwierigkeiten beim Lernen

Mig ist einfach, Tig braucht mehr Training.

Das MIG-Schweißen gilt allgemein als leichter zu erlernen und zu beherrschen als das WIG-Schweißen. Der kontinuierliche Drahtvorschub beim MIG-Schweißen vereinfacht den Prozess und macht ihn für Anfänger zugänglicher. Mit minimalem manuellen Geschick, das für die Steuerung des Füllstabs erforderlich ist, können Einzelpersonen schnell die Grundlagen erlernen und in relativ kurzer Zeit zufriedenstellende Schweißnähte herstellen.

Umgekehrt gilt das WIG-Schweißen aufgrund seiner Komplexität und der Anforderungen an eine präzise Technik als schwieriger zu erlernen. Es erfordert eine gute manuelle Koordination, um den WIG-Brenner, den Füllstab und das Fußpedal gleichzeitig zu steuern. Um das WIG-Schweißen zu beherrschen, insbesondere im Hinblick auf die Herstellung hochwertiger Schweißnähte, sind eine steilere Lernkurve und umfangreiche Übung erforderlich.

Welches Schweißen ist für welche Metalle besser geeignet?

Stahl

MIG-Schweißen ist oft besser geeignet für Schweißen von Stahl aufgrund seiner Effizienz, Benutzerfreundlichkeit und Kompatibilität mit Stahlschweißanwendungen. Das MIG-Schweißen ermöglicht einen kontinuierlichen Drahtvorschub und eignet sich daher ideal zum Schweißen von Stahlkonstruktionen, Automobilteilen und ähnlichen Stahlkomponenten. Das Schweißen der meisten Stähle erfordert keine hohen Anforderungen an das Erscheinungsbild, da sie entweder durch Beschichtungen geschützt oder unbeschichtet sind, aber geringe Anforderungen an das Erscheinungsbild stellen. Dies ist ein weiterer Grund, warum die meisten Menschen das MIG-Schweißen von Stahl anwenden.

Rostfreier Stahl

Zum Schweißen von Edelstahl, Sowohl MIG- als auch WIG-Schweißen werden häufig verwendet und können je nach den spezifischen Anforderungen des Projekts geeignet sein.

MIG Schweißen wird aufgrund seiner Eigenschaften oft dem Schweißen von Edelstahl vorgezogen Effizienz und Geschwindigkeit. Der kontinuierliche Drahtvorschub beim MIG-Schweißen ermöglicht schnelleres Schweißen und höhere Abschmelzleistungen. Es ist geeignet für dickere Abschnitte aus Edelstahl und ist effizient für Projekte, die eine erfordern höhere Lautstärke des Schweißens.

Auf der anderen Seite, TIG Schweißen eignet sich hervorragend zum Schweißen von Edelstahl Präzision und Smartgeräte App sind essential. Das WIG-Schweißen bietet eine bessere Kontrolle über den Wärmeeintrag und ermöglicht ein präzises Schweißen, wodurch es geeignet ist für dünnere Abschnitte aus Edelstahl und Anwendungen, bei denen die Aussehen der Schweißnaht ist entscheidend.

Aluminium

Tig ist besser zum Schweißen geeignet Aluminium Legierungen und Magnesiumlegierungen. Um 1940 erlangte das WIG-Schweißen Berühmtheit, weil es diese beiden Leichtmetalle besser verschweißen konnte.

Aluminium besitzt ein Hoch Wärmeleitfähigkeit und niedrige Schmelzpunkt im Vergleich zu anderen Metallen. TIG Schweißen ermöglicht präzise Steuerung über die Hitze Input, entscheidend für das effektive Schweißen von Aluminium. Der WIG-Schweißer kann die Wärme an die hohe Wärmeleitfähigkeit von Aluminium anpassen und so eine ordnungsgemäße Verschmelzung gewährleisten ohne Überhitzung or Verziehen das Metall.

TIG Das Schweißen bietet eine schmale und gut kontrollierte Wärmeeinflusszone (HAZ). Die Fähigkeit, die Wärme präzise auf den Schweißbereich zu fokussieren minimiert HAZ, Reduzierung Es besteht die Gefahr einer thermischen Überhitzung Verzerrung oder metallurgische Veränderungen im umgebenden Material, ein entscheidender Vorteil beim Schweißen von Aluminium.

WIG-Schweißen erzeugt reinigen, spritzerfrei SchweißnähteDies ist für das Aluminiumschweißen unerlässlich, da Verunreinigungen oder Verunreinigungen die Schweißqualität beeinträchtigen können.

Komponenten aus Aluminiumlegierungen erfordern oft ein hervorragendes Erscheinungsbild, und das WIG-Schweißen erfüllt diese ästhetischen Kriterien hervorragend, insbesondere in Bezug auf die Schweißqualität.

Zwei verschiedene Metalle

TIG Schweißen ist oft die Wahl beim Schweißen zwei verschiedene Metalle. Der Grund dafür ist, dass verschiedene Metalle die Wärme unterschiedlich leiten. Daher ist eine präzise Wärmekontrolle beim Schweißen unerlässlich. Beim WIG-Schweißen können verschiedene Schweißdrähte verwendet werden, was das Zusammenschweißen zweier unterschiedlicher Metalle einfacher und bequemer macht.

Wann sollte man MIG- oder WIG-Schweißen verwenden?

Wann sollte MIG-Schweißen eingesetzt werden:

Dickere Materialien: MIG-Schweißen ist die erste Wahl bei der Arbeit mit dickeren Materialien und sorgt in solchen Situationen für effiziente und starke Verbindungen.

Lange Läufe: Die kontinuierliche Drahtzuführung beim MIG-Schweißen ist optimal für längere Schweißläufe und minimiert Unterbrechungen beim Ersetzen von Zusatzwerkstoffen. Dies sorgt für einen reibungsloseren Schweißprozess, verringert die Möglichkeit von Schweißfehlern und macht es ideal für lange, ununterbrochene Läufe. Und es spart viel Zeit.

Umgang mit schwierigen Positionen: Das MIG-Schweißen zeichnet sich durch seine einfache Handhabung auch in schwierigen Positionen aus und erfordert nur eine Hand für die Bedienung. Dieser Komfort in schwierigen Schweißpositionen erhöht seine Anwendbarkeit.

Hohe Produktivitätsanforderungen: Die Fähigkeit des MIG-Schweißens, ein schnelles Arbeitstempo aufrechtzuerhalten, macht es für Anforderungen mit hoher Produktivität geeignet und macht es zur bevorzugten Wahl in industriellen Umgebungen, in denen es auf Geschwindigkeit ankommt.

Geeignet für weniger erfahrene Schweißer: Das MIG-Schweißen ist relativ einfacher zu erlernen und zu beherrschen, wodurch es auch für weniger erfahrene Schweißer oder Neueinsteiger in den Schweißprozess zugänglich und effizient ist.

Wann WIG-Schweißen sinnvoll ist:

Dünnere Materialien: Die Präzision und Kontrolle des WIG-Schweißens machen es perfekt zum Schweißen dünner Materialien, bei denen die Vermeidung von Durchbrennen oder Verformung für eine erfolgreiche Schweißung von entscheidender Bedeutung ist. Dieses Verfahren gewährleistet in solchen Fällen ein feines und präzises Schweißen.

Kurze Auflagen: Das WIG-Schweißen eignet sich am effektivsten für kleinere Auflagen und sorgt für präzise und kontrollierte Schweißnähte, was besonders bei Projekten von Vorteil ist, bei denen bei begrenzten Schweißlängen viel Liebe zum Detail gefragt ist.

Laden- oder Werkbankarbeit: WIG-Schweißen eignet sich hervorragend für kontrollierte Umgebungen wie Werkstätten oder Werkstätten, wo der WIG-Schweißer eine stabile Position beibehalten kann, was zu hervorragenden Schweißnähten führt. Die Stabilität trägt dazu bei, das gewünschte Schweißergebnis zu erzielen.

Zarte oder feine Arbeit: WIG-Schweißen ist die bevorzugte Wahl, wenn es auf die Ästhetik ankommt und optisch ansprechende Schweißnähte liefert. Projekte mit sichtbaren Bauteilen, wie z. B. Restaurierung von Automobilen oder Kunstwerken, profitieren vom WIG-Schweißen und sorgen für ein elegantes Erscheinungsbild ohne Verformungen oder Verbrennungsprobleme.

Nichteisenmetalle: Erfahrene Schweißer entscheiden sich oft für das WIG-Schweißen, wenn sie mit Nichteisenmetallen wie Aluminium, Kupfer und Edelstahl arbeiten, da es eine präzise Steuerung und Eignung für diese exotischen Materialien bietet und eine erstklassige Schweißqualität und ein erstklassiges Erscheinungsbild gewährleistet.

Erfahrene Schweißer für optimale Ergebnisse: Die Vorteile des WIG-Schweißens kommen unter der Anleitung erfahrener Schweißer voll zur Geltung, die seine Präzision nutzen können. Bei komplizierten Projekten und gewünschten hervorragenden Ergebnissen ist ein erfahrener Schweißer von entscheidender Bedeutung, um das WIG-Schweißen optimal nutzen zu können. In Fällen, in denen es an Fachwissen mangelt, kann eine einfachere Methode wie das MIG-Schweißen die geeignetere Wahl sein.