Beim Anodisieren handelt es sich um einen Prozess, bei dem eine elektrochemische Reaktion zur Bildung eines Oxidfilms auf einem Anodenmetall genutzt wird. Der Eloxalprozess verbessert die Haltbarkeit, Korrosionsbeständigkeit und Ästhetik von Aluminiumprodukten. Dieser Artikel konzentriert sich auf das Eloxieren der Aluminiumlegierung und erörtert die verschiedenen Arten des Eloxierens, wie man unterschiedliche Farben erhält und wie sich das Eloxieren auf die Genauigkeit von CNC-Teilen auswirkt.

Das Prinzip des Aluminium-Anodisierungsprozesses

Die Aluminiumanodisierung ist im Prinzip eine elektrolytische Zellreaktion. Die drei Hauptkomponenten der elektrolytischen Zellreaktion sind die externe Stromversorgung, die Elektrolytlösung sowie die Kathoden- und Anodenelektroden. Der Reaktionsprozess der Elektrolysezelle ist der Prozess, bei dem der Strom durch die Elektrolytlösung fließt und die Reduktions- und Oxidationsreaktionen an der Kathode und Anode verursacht. Die Anode der Oxidation von Aluminiumlegierungen ist die zu schützende Aluminiumlegierung. Die Kathode besteht in der Industrie meist aus Edelstahl 316, kann aber auch aus Graphit oder Blei bestehen. Je nach Art und Anforderungen der anodischen Oxidation können als Elektrolyte Schwefelsäure, Chromsäure, Oxalsäure, Phosphorsäure und einige organische Säuren verwendet werden.

Die chemische Reaktionsformel von Anode und Kathode lautet wie folgt:

- Anode: 2Al + 3H2O = Al2O3 + 6H+ + 6e-

- Kathode: 6H+ + 6e- = 3H2

- Insgesamt: 2Al + 3H2O = Al2O3 + 3H2

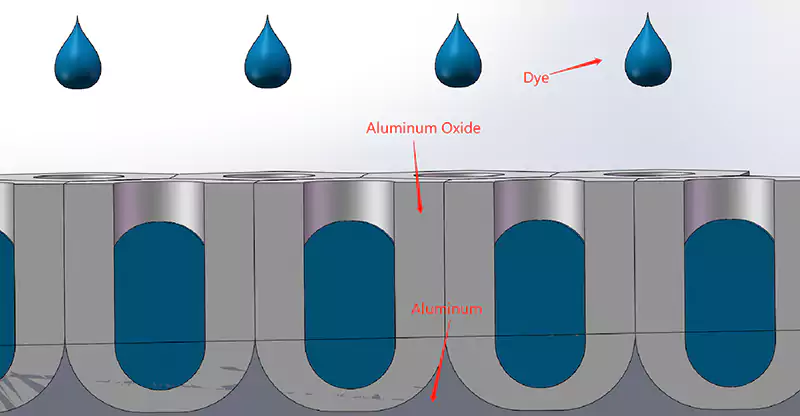

Der von hergestellte Aluminiumoxidfilm anodische Oxidation ist eine dichte poröse Struktur. Beim Färben werden Farbstoffe (Metallsalze, organische Farbstoffe usw.) in die poröse Oxidschicht eingebracht, um der Aluminiumoberfläche die gewünschte Farbe und den gewünschten Glanz zu verleihen. Die Härte des Aluminiumoxidfilms ist viel höher als die des Aluminiumsubstrats. Der Aluminiumoxidfilm isoliert das Metallsubstrat von den Medien (Luft, Meerwasser usw.) und verhindert so Oxidation und Korrosion des Metallkörpers. Es verbessert auch den Reibungswiderstand und die Haltbarkeit des Metalls.

Arten von Anodisierungsprozessen

Es gibt viele Klassifizierungsmethoden für die Oxidation von Aluminiumlegierungen. Derzeit wird am häufigsten die Einteilung in drei Kategorien verwendet: Typ I, II und III. Diese Klassifizierung basiert hauptsächlich auf der Spezifikation von Mil-A-8625 (MILITÄRSPEZIFIKATION, ANODISCHE BESCHICHTUNGEN FÜR ALUMINIUM UND ALUMINIUMLEGIERUNGEN).

Typ I – Chromsäure-Anodisierungsprozess

Der durch Eloxieren vom Typ I (oder Chromsäure-Eloxieren) gebildete Konversionsoxidfilm ist mit einer Dicke von etwa 0002 mm die dünnste der drei Eloxierungsarten. 0001 „-. 0.5 Zoll (2.5–XNUMX µm). Obwohl der Konversionsoxidfilm dünn ist, kann er dennoch eine ausreichende Korrosionsbeständigkeit und Haltbarkeit für das Aluminiumsubstrat bieten. Dieser Oxidfilm weist eine gute Elastizität auf. Aufgrund der großen Temperaturunterschiede in der Einsatzumgebung von Luft- und Raumfahrt- und Militärprodukten kann sich die Produktgröße ändern und eine dicke Oxidschicht kann schnell reißen. Im Vergleich zu den beiden anderen Arten von Oxidfilmen ist der Chromsäureoxidfilm für solche Produkte besser geeignet.

Typ I – Farben

Da der Chromoxidfilm sehr dünn ist, ist die beim Färben absorbierte Pigmentmenge sehr gering, sodass die Farbe, die gefärbt werden kann, sehr begrenzt ist. Grundsätzlich gibt es nur graue und schwarze Optionen.

Typ-I-Aluminiumanodisierung vs. Aluminiumpassivierung

Bei der Passivierung von Aluminiumlegierungen wird ebenfalls Chromsäure zur Herstellung eines Konversionsfilms verwendet, die Passivierung muss jedoch nicht elektrifiziert werden und der erzeugte Konversionsfilm kann Elektrizität leiten. Der Oxidfilm vom Typ I wird durch Elektrochemie erzeugt und der resultierende Oxidfilm ist nicht förderlich. Der durch beide Verfahren erzeugte Oxidfilm kann manchmal als Grundierung für den Farb- und Klebstoffauftrag verwendet werden.

Anodisierungsanwendungen vom Typ I

Dies liegt auch daran, dass der anodische Chromsäureoxidfilm sehr dünn ist und kaum Einfluss auf die Größe des Werkstücks hat, sodass er für die Oberflächenbehandlung von Präzisionsteilen geeignet ist.

Da sechswertiges Chrom umweltschädlich ist, wird die Eloxierung von Aluminium vom Typ I in der Industrie immer seltener eingesetzt. Derzeit wird es hauptsächlich in der Luft- und Raumfahrt, bei Präzisionsteilen oder in Spezialbereichen mit Anforderungen an die Schweißleistung eingesetzt.

Typ IC – Bor-Schwefelsäure-Anodisierungsprozess

Die Abfallflüssigkeit, die durch Oxidation vom Typ I entsteht, bei der Chromsäure als Elektrolyt verwendet wird, enthält sechswertiges Chrom und ist schädlich für die Umwelt und giftig für den menschlichen Körper. Das Eloxieren mit Borschwefelsäure ist ein alternatives Verfahren zum Eloxieren vom Typ I. Die Beschaffenheit des durch dieses Verfahren erzeugten Konversionsoxidfilms ist der des Chromsäure-Anodisierens sehr ähnlich. Geringe Dicke, starke Korrosionsbeständigkeit, elastisch, wird hauptsächlich für Luft- und Raumfahrtteile oder Präzisionsteile in rauen Umgebungen verwendet. Dieser Prozess ist in der Typ-IC-Anodisierungsspezifikation von MIL-A-8625 enthalten.

Typ II – Schwefelsäure-Anodisierungsprozess

Das Eloxieren vom Typ II ist die beliebteste und gebräuchlichste Art des Eloxierungsverfahrens. Beim Eloxieren vom Typ II wird Schwefelsäure als Elektrolytlösung verwendet, wodurch die poröse Struktur effizienter erzeugt wird. Dadurch ist es einfacher, verschiedene organische und anorganische Farbstoffe zu absorbieren. Da durch die Eloxierung vom Typ II eine große Auswahl verschiedener Farben erzeugt werden kann, wird sie nicht nur zum Schutz von Aluminiumlegierungen vor Umweltkorrosion und Oxidation, sondern auch zur Dekoration verwendet. Der durch das Anodisierungsverfahren Typ II erzeugte Oxidfilm ist dicker als der von Typ I, etwa 100–1000 Zoll (2.5–25 µm). Der von Typ II erzeugte Oxidfilm ist härter als der von Typ I und außerdem nicht förderlich.

Typ-II-Aluminium-Anodisierungsanwendungen

Das Eloxierungsverfahren vom Typ II eignet sich für mehr Arten von Aluminiumlegierungen. Es ist auch kostengünstiger, da keine umweltbedingte Nachbehandlung erforderlich ist, die für das Eloxieren vom Typ I erforderlich ist. Obwohl der Oxidfilm relativ dick ist, kann die durch den Anodisierungsprozess verursachte Größenänderung des Werkstücks durch genaue Steuerung von Parametern wie Beiz- und Oxidationszeit und -spannung usw. immer noch auf ein Minimum reduziert werden. Daher ist es auch für die geeignet Oberflächenbehandlung von Präzisionsteilen.

Gute Korrosionsbeständigkeit, Haltbarkeit, große Farbauswahl und niedrige Kosten machen dieses Oxidationsverfahren für ein sehr breites Produktspektrum geeignet. Das Anodisierungsverfahren vom Typ II wird in fast allen Branchen eingesetzt.

Typ III – Hartschicht-Anodisierungsprozess

Die Hartschichteloxierung wird ebenfalls in einem Elektrolyten auf Schwefelsäurebasis wie die Eloxierung vom Typ II durchgeführt. Um jedoch eine dickere und dichtere Oxidschicht zu erhalten, sind die bei diesem Verfahren verwendete Spannung und Stromdichte sowie die Konzentration und Temperatur der Oxidschicht höher Elektrolyt sind geringer. Die Reaktionszeit ist viel länger.

Die Dicke des durch anodische Oxidation vom Typ III erzeugten Oxidfilms kann Tausende von Mikrozoll (zig Mikrozoll) erreichen, mit einer harten Oberfläche und geringer Porosität.

Anodisierungsanwendungen vom Typ III

Das Harteloxieren wird hauptsächlich bei Aluminiumteilen eingesetzt, die eine extreme Verschleißfestigkeit erfordern, oder in korrosiven Umgebungen, in denen eine dickere, härtere und haltbarere Beschichtung erforderlich ist. Wir haben einige Aluminiumlegierungsteile für die 5G-Kommunikationsindustrie hergestellt. Da die Branche eine 30-jährige Wetterbeständigkeit (30-Tage-Salzsprühtest) erfordert, haben wir schließlich die Eloxierung vom Typ III als Oberflächenbehandlung übernommen.

Die Harteloxierung wird auch dort eingesetzt, wo eine verbesserte elektrische Isolierung erforderlich ist. Da die Oxidschicht beim Hartanodisieren eine hohe Dicke aufweist, wird sie gelegentlich zur Reparatur von Teilen verwendet, nachdem Teile abgenutzt oder falsch bearbeitet sind. Für Präzisionsteile ist dieses Eloxierungsverfahren jedoch im Allgemeinen keine gute Option.

Typ III – Farben

Es ist sehr schwierig, eine völlig klare Beschichtung für eine eloxierte Aluminiumlegierung vom Typ III zu erhalten. Je nach Legierungstyp weist die Oxidschicht auch ohne Färbeprozess unterschiedliche Farbtöne auf. Serie 2000, grüngrau; 3000, gräulich, 5000, dunkelgrau; 6000, dunkelgrau; 7000er-Serie, gelbgrün. Die einzige empfohlene Farbe für die Harteloxierung ist Schwarz. Es können auch dunkle Farben wie dunkles Burgunderrot und Dunkelblau hergestellt werden, aber die Arten und Pigmente von Aluminiumlegierungen müssen sorgfältig geprüft und bemustert werden.

Industrieller Arbeitsablauf des Aluminium-Eloxierungsprozesses

Der typische Arbeitsablauf des Typ-II-Aluminium-Anodisierungsprozesses ist wie folgt.

Abtragen – Beizen – Ätzen – Chemisches Polieren – Eloxieren – Färben – Versiegeln – Trocknen

Regale: Teile auf Regalen aufhängen. Die Gestelle leiten elektrischen Strom zu den Teilen und werden in Säure-, Alkali- und Metallsalzlösungen eingetaucht. Sie bestehen aus einer Titanlegierung.

Beizen: Tauchen Sie die Teile in eine saure oder alkalische Lösung, um Öl, Fett und andere Verunreinigungen zu entfernen, damit sie den Eloxierungseffekt nicht beeinträchtigen.

Ätzen: Tauchen Sie die Teile in die Säurelösung, um eine sehr dünne Schicht auf der Oberfläche zu entfernen. Vermeiden Sie, dass die ursprüngliche Oxidschicht auf der Oberfläche den späteren Eloxierungseffekt beeinträchtigt, und bilden Sie gleichzeitig eine gleichmäßige matte Oberfläche. Die Dauer dieses Prozesses beeinflusst die Größe der Teile und die Ätzzeit von Präzisionsaluminiumteilen muss streng kontrolliert werden.

Chemisches Polieren: Dieses Verfahren wird hauptsächlich für Teile mit Anforderungen an eine helle Oberfläche verwendet. Im Allgemeinen wird zum chemischen Polieren eine gemischte Lösung aus drei Arten von Anhydriden verwendet. Bei Teilen, die eine matte Oberfläche erfordern, kann dieser Vorgang entfallen.

Anodisieren: Die Werkstücke werden in eine Schwefelsäurelösung getaucht und durch Elektrifizierung bildet sich auf ihrer Oberfläche ein Porenstruktur-Aluminiumoxidfilm.

Färbung: Bei der Oxidation vom Typ II erfolgt im Allgemeinen eine Tauchfärbung. Die eloxierten Aluminiumteile werden in ein farbstoffhaltiges Bad getaucht. Der Farbstoff wird an der Oberfläche der Porenöffnung des Eloxalfilms adsorbiert. Die erzeugte Farbe hängt von der Art und den chemischen Eigenschaften des Farbstoffs ab. Die Tauchfärbung ist eine kostengünstige Methode, mit der Hersteller Aluminiumteile in verschiedenen Farben lackieren können. Aus diesem Grund ist das Eloxierungsverfahren Typ II das beliebteste Verfahren zur Aluminiumeloxierung.

Versiegelung: Nach der anodischen Oxidation und dem Färben werden die Aluminiumteile in ionisiertes Wasser oder destilliertes Wasser getaucht, um die Oxidschicht mit poröser Struktur zu versiegeln. Es gibt drei häufig verwendete Versiegelungsmethoden: die Heißwasserversiegelung. Fügen Sie Metallsalze wie Nickel, Magnesium oder Kobalt zum Wasser mittlerer Temperatur hinzu, um es abzudichten. Versiegelung von Wasser mit Raumtemperatur sowie Nickelfluorid und anderen Metallsalzen. Die Oxidschicht ist nach der Versiegelung stärker, glatter und haltbarer.

Aluminiumfärbung und Lichtechtheit

Es gibt vier Möglichkeiten, eloxierte Aluminiumteile einzufärben. Tauchfärbung, elektrolytische Färbung, Integralfärbung und Interferenzfärbung. "Lichtgeschwindigkeit ist eine Eigenschaft eines Farbstoffs wie eines Farbstoffs oder Pigments, die seine Beständigkeit gegen Ausbleichen bei Lichteinwirkung beschreibt.“ – Wikipedia. Eine lichtechte Farbe oder UV-beständige Farbe ist vereinfacht gesagt eine Farbe, die nicht so leicht verblasst.

Tauchfärbung:

Die gebräuchlichste Methode zum Färben eloxierter Aluminiumteile. Eloxierte Aluminiumteile werden zum Einfärben in ein Bad mit organischen Pigmenten getaucht. Es kann aus einer großen Auswahl an Farben ausgewählt werden. Aber nicht sehr lichtbeständig. Sogar schwarz eloxiertes Aluminium, das durch Tauchfärbung hergestellt wurde, verblasst mit der Zeit zu einem bräunlichen Farbton.

Elektrolytische Färbung:

Nach dem Anodisieren wird das Metall in ein Bad getaucht, das ein anorganisches Metallsalz enthält. Strom wird angelegt, um das Metallsalz in die Porenbasis einzubetten. Dies ist kein typischer Anodisierungsprozess vom Typ II, da zum Färben Strom benötigt wird. Die Farbauswahl wird durch die für den Prozess geeigneten Metallsalze wie Champagner, Bronze, Schwarz, Kupfer und Burgunder begrenzt. Anorganische „Farbstoffe“ machen die Farbe lichtecht und für Outdoor-Produkte geeignet.

Integrale Färbung

In den frühen 1960er Jahren lizenzierte Alcoa eine Marke, das Duranodic Integral Color Anodizing-Verfahren. Im Laufe der Zeit gab es immer mehr Methoden der anodischen Oxidationsfärbung, das Duranodic-Verfahren wurde als „Integralfärbung“ bekannt. Es bedeutet einfach, dass Eloxieren und Färben in einem Prozess integriert sind.

Der bei diesem Verfahren verwendete Elektrolyt ist eine Mischung aus Schwefelsäure, organischer Säure und Metallsalzen. Da der hier verwendete „Farbstoff“ anorganisch ist, ist die erzeugte Farbe lichtecht, sie ist jedoch auf Champagner-, Bronze-, Schwarz- und Grautöne beschränkt.

Es ist wahrscheinlich die teuerste Methode zum Anodisieren von Aluminium, da viel mehr Energie verbraucht wird. Die Schicht ist härter als die elektrolytische Färbung, aber es besteht auch eine höhere Wahrscheinlichkeit für Haarrisse.

Das Verfahren wird immer noch von einigen Herstellern von Architekturaluminium verwendet, aber immer mehr Hersteller nutzen andere alternative Methoden.

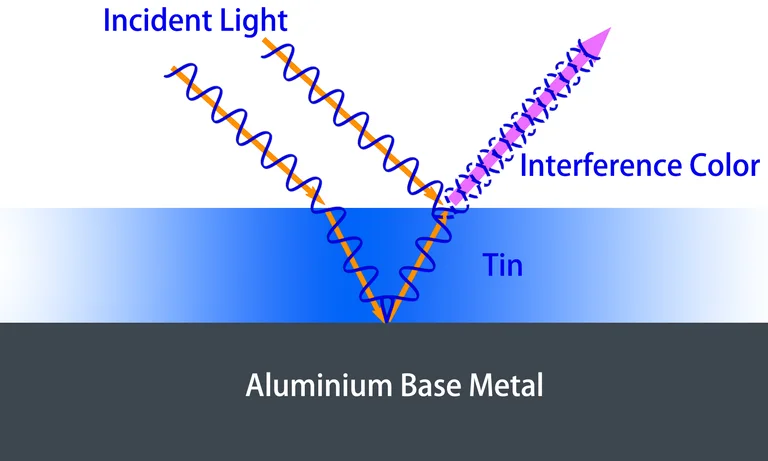

Interferenzfärbung

Bei der Interferenzfärbung handelt es sich um eine Methode zur Erzeugung unterschiedlicher Farben durch Nutzung des Prinzips der optischen Interferenz. Licht hat die Eigenschaften von Wellen. Wenn zwei Lichtstrahlen aufeinandertreffen, überlappen sie einander, einige Gipfel und Täler werden verstärkt und andere heben sich gegenseitig auf. Bei diesem Phänomen handelt es sich um optische Interferenz.

Auf dem dünnen Ölfilm, der auf der Wasseroberfläche schwimmt, können wir die Regenbogenfarbe sehen, die das Ergebnis der Interferenz zwischen dem von der Wasser-Öl-Grenzfläche reflektierten Licht und dem von der Ölfilmoberfläche reflektierten Licht ist. Da die Dicke des Ölfilms nicht kontrolliert wird, ist auch die Interferenz der beiden reflektierten Lichter nicht kontrolliert, sodass wir eine zufällige Regenbogenfarbe sehen.

Beim eloxierten Färbeprozess von Aluminium kann die gewünschte Farbe durch Abscheiden einer Metallschicht (normalerweise Zinn) mit kontrollierbarer Dicke am Boden der porösen Struktur erzeugt werden. Zu diesem Zeitpunkt sind die beiden reflektierenden Oberflächen die Aluminiumsubstratoberfläche und die abgeschiedene Metalloberfläche. Die abgeschiedene Metallschicht ändert sich von dünn zu dick und die durch Interferenz gebildete Farbe ändert sich von Blau, Grün und Gelb zu Rot. Wenn die Dicke einen bestimmten Wert überschreitet, verschwindet das optische Interferenzphänomen und die Farbe wechselt zu Bronze. Die interferenzfarben eloxierten Aluminiumteile haben einen interessanten Charakter, bei Betrachtung aus verschiedenen Blickwinkeln variiert die Farbe. Offensichtlich entstehen durch dieses Verfahren lichtechte Farben.

Dieser Färbeprozess muss die Struktur der porösen Schicht verändern und die Breite des Bodens des Spalts verbreitern, um einen Interferenzeffekt zu erzeugen. In der Praxis wird dem Schwefelsäure-Oxidationsbad ein anodischer Phosphorsäure-Oxidationsprozess nachgeschaltet. Und der Strom muss genau gesteuert werden.

· Die Aluminiumqualität beeinflusst die Farben von eloxiertem Aluminium

Unterschiedliche Aluminiumqualitäten wirken sich unterschiedlich auf die Eloxierungsqualität aus.

Die Aluminiumlegierungen der 2xxx-Serie:

Aufgrund des hohen Kupfergehalts ist die eloxierte Schicht auf dieser Aluminiumlegierung weicher und weist eine geringere Korrosionsbeständigkeit auf als andere Legierungen, und die Farbe des eloxierten Aluminiums lässt sich leichter entfernen.

Die Aluminiumlegierungen der 3xxx-Serie:

Aufgrund des hohen Mangangehalts sind die Farben des eloxierten Aluminiums silbern, gräulich oder bräunlich.

Das Aluminium der 4xxx-Serie wird am häufigsten zum Schweißen und nicht zum Eloxieren verwendet.

Die Aluminiumlegierungen der 5xxx-Serie:

Legierung 5052 eloxiert gelblich und 5005 eloxiert gräulich oder bräunlich. Die Farbvariation ist hauptsächlich auf ihren Eisen- und Magnesiumgehalt zurückzuführen.

Die Aluminiumlegierungen der 6xxx-Serie:

Diese Reihe von Aluminiumlegierungen weist unabhängig von Farbe und Textur eine hervorragende Eloxierungswirkung auf.

Die Aluminiumlegierungen der 7xxx-Serie:

Das klar eloxierte 7xxx-Aluminium erscheint in einem bräunlichen oder gräulichen Farbton. Sie eloxieren graue, blaugraue und braunschwarze Farben.

Zusammenfassung:

Das Eloxieren von Aluminium ist ein wichtiger industrieller Prozess, der die physikalischen und ästhetischen Eigenschaften von Aluminiumprodukten verbessert. Das Verfahren verbessert nicht nur die Haltbarkeit, Korrosionsbeständigkeit und das Aussehen des Aluminiums, sondern erhöht auch seine Funktionalität und Vielseitigkeit. Je nach Bedarf können unterschiedliche Eloxierungs- und Färbeverfahren ausgewählt werden. Verschiedene Aluminiumlegierungsgrade wirken sich unterschiedlich auf die Farben des eloxierten Aluminiums aus.

Übungsprobleme:

Capable Machining verfügt über jahrelange Erfahrung im Eloxieren von Aluminium. Hier sind einige Probleme, auf die wir in der Praxis gestoßen sind.

- Das Teil weist keine Löcher auf. Um die Teile an den Gestellen aufzuhängen, müssen Löcher in den Teilen vorhanden sein. Wenn keine Löcher vorhanden sind, wickeln sich normalerweise Metalldrähte um die Teile und hängen dann herunter, was nach dem Eloxieren zu einer schlecht aussehenden Oberfläche führt. Oder bohren Sie „Prozesslöcher“ in die Teile, was mit dem Konstrukteur besprochen werden sollte.

- Seltene Farbe und kleine Menge. Für eine Farbe ist ein separater Färbepool erforderlich, und für die Einrichtung des Färbepools ist eine gewisse einmalige Investition erforderlich. Wenn kleine Produktserien mit seltenen Farben gefärbt werden sollen, sind die Stückkosten hoch. Daher empfiehlt sich bei Kleinserien generell die Klareloxierung oder die Schwarzeloxierung.

- Verlust von Kleinteilen. Wenn die Aluminiumteile zu klein sind, bleiben einige davon aufgrund des Wasserflusses beim Beizen und Reinigen irgendwann am Boden des Beckens zurück, was zu einem Verlust führt. Bei kleinen Teileserien sollte eine große Menge produziert werden, um den Verlust auszugleichen. Für die Massenproduktion sollten maßgeschneiderte Gestelle bestellt werden, um Teileverluste zu vermeiden.

Häufig gestellte Fragen (FAQs)

F: Kann Aluminiumdruckguss eloxiert werden?

A: Druckguss Aluminium enthält normalerweise einen hohen Siliziumgehalt, um eine gute Fließfähigkeit nach dem Schmelzen zu gewährleisten. Bei der anodischen Oxidation bildet Aluminium einen dichten Oxidfilm und Silizium ist eine Verunreinigung, die die Konsistenz des Oxidfilms zerstört. Das Eloxieren von Aluminiumdruckguss wird grundsätzlich nicht empfohlen.

Durch die Anpassung der Konzentration verschiedener Komponenten im Elektrolyten und die genaue Steuerung von Strom und Spannung können beim Aluminiumdruckguss auch akzeptable anodische Oxidationsergebnisse erzielt werden. Dieser Prozess erfordert jedoch ständige Versuche, Fehler und Analysen und wird für Produkte in kleinen Mengen nicht empfohlen.

F: Kann die Eloxalschicht entfernt und erneut eloxiert werden?

A: Ja, es kann mit einer Phosphorlösung entfernt werden, aber der Prozess „frisst“ einiges an Teilegröße weg. Es ist keine gute Wahl, wenn Präzision erforderlich ist.