Der Prozess der CNC-Programmierung umfasst die Übersetzung eines 3D-Designmodells in eine Reihe von Anweisungen, die eine computergesteuerte Maschine verstehen kann. Diese Anweisungen werden auch NC-Programme genannt; Der Name „NC“ geht auf die Programme zurück, die in den Anfängen der NC-Maschinen über Lochkarten eingegeben wurden. Diese Anweisungen werden dann in eine CNC-Maschinensteuerung eingespeist, die die Maschine steuert, um mithilfe subtraktiver Techniken ein Teil zu erstellen. Die Bedeutung der CNC-Programmierung in der modernen Fertigung kann nicht genug betont werden. Heutzutage haben CNC-Maschinen aufgrund ihrer Lieferfähigkeit manuelle Maschinen weitgehend ersetzt höhere Qualität und Produktivität.

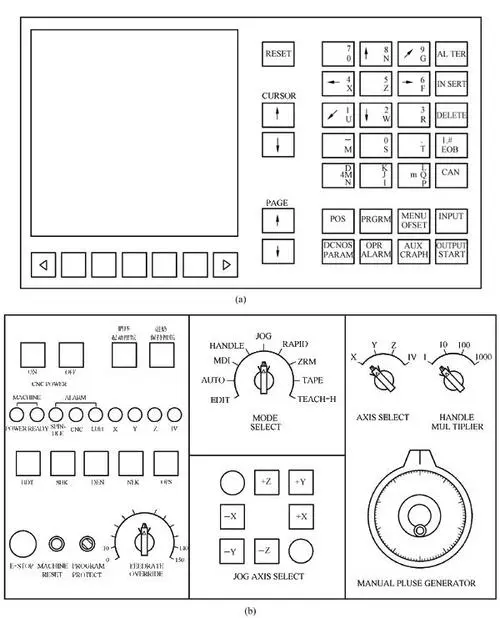

Die CNC-Maschinenprogrammierung kann durch manuelle Eingabe auf einer lokalen Maschinenkonsole erfolgen. So wurde es bei einfachen Teilen auf einigen CNC-Drehmaschinen gemacht. Häufiger wird dies jedoch mithilfe von CAM-Software (Computer Aided Manufacturing) durchgeführt, insbesondere bei komplizierteren Teilen, die auf CNC-Fräsmaschinen bearbeitet werden. CAM-Software vereinfacht die Programmierung komplizierter Bearbeitungsschritte für komplexe Teile erheblich. Ziel dieses Artikels ist es, einen Überblick über die CNC-Maschinenprogrammierung zu geben, ihre Funktionsweise zu erläutern, verschiedene Arten der CNC-Programmierung zu diskutieren und die beste verfügbare CNC-Programmiersoftware vorzustellen.

Was ist CNC-Programmierung?

Bei der CNC-Programmierung, auch bekannt als Computer Numerical Control-Programmierung, handelt es sich um einen Prozess der Erstellung von Anweisungen oder Code, der computergesteuerte Maschinen bei der Herstellung von Präzisionsteilen und -komponenten anleitet. Es wird häufig in Branchen wie der Fertigung, der Luft- und Raumfahrt, der Automobilindustrie und dem Maschinenbau eingesetzt.

Bei der CNC-Programmierung verwendet ein Programmierer eine spezielle Software, um eine Reihe von Anweisungen zu generieren, die die Bewegungen und Vorgänge einer CNC-Maschine vorgeben. Diese Anweisungen sind in einer bestimmten Programmiersprache namens geschrieben G-Code, eine standardisierte Sprache, die von den meisten CNC-Maschinen verstanden wird.

Die CNC-Maschine interpretiert die G-Code-Anweisungen und übersetzt sie in präzise Bewegungen der Maschinenwerkzeuge. Zu diesen Bewegungen gehören Aktionen wie Schneiden, Bohren, Fräsen, Drehen und Formen des zu bearbeitenden Materials. Grundsätzlich teilt das G-Code-Programm der CNC-Maschine mit, welches Werkzeug wohin und mit welcher Geschwindigkeit fährt. Die CNC-Maschine führt diese Bewegungen mit einem hohen Maß an Genauigkeit und Wiederholgenauigkeit aus und eignet sich daher für die Herstellung komplexer Teile mit engen Toleranzen.

Die CNC-Programmierung umfasst verschiedene Elemente, wie z. B. die Festlegung von Werkzeugwegen, Werkzeugwechseln, Schnittgeschwindigkeiten, Vorschüben und anderen für den Bearbeitungsprozess erforderlichen Parametern. Der Programmierer muss ein gutes Verständnis der Fähigkeiten der Maschine, des zu bearbeitenden Materials und des gewünschten Ergebnisses haben, um die Programmierung im Hinblick auf Effizienz und Genauigkeit zu optimieren.

Wie funktioniert CNC-Programmierung?

Bei der CNC-Programmierung wird eine Reihe von Anweisungen erstellt, meist in Form von G-Code, die einer CNC-Maschine mitteilen, wie bestimmte Vorgänge ausgeführt werden sollen. Hier finden Sie einen allgemeinen Überblick über die Funktionsweise der CNC-Programmierung:

Entwerfen Sie das Teil

Der erste Schritt besteht darin, einen Entwurf für das Teil oder die Komponente zu erstellen, die Sie herstellen möchten. Dies kann mithilfe von CAD-Software (Computer Aided Design) erfolgen. Der Entwurf legt die Abmessungen, die Geometrie und andere Eigenschaften des Teils fest.

Wählen Sie die Werkzeuge und Materialien aus

Basierend auf der Teilekonstruktion müssen Sie die geeigneten Werkzeuge (z. B. Bohrer, Schaftfräser oder Drehwerkzeuge) und Materialien (z. B. Metall, Kunststoff oder Holz) für den Bearbeitungsprozess bestimmen.

Wählen Sie die CNC-Maschine

Wählen Sie die für die Aufgabe geeignete CNC-Maschine basierend auf Faktoren wie der Größe des Teils, der Komplexität der erforderlichen Vorgänge und den Fähigkeiten der Maschine aus.

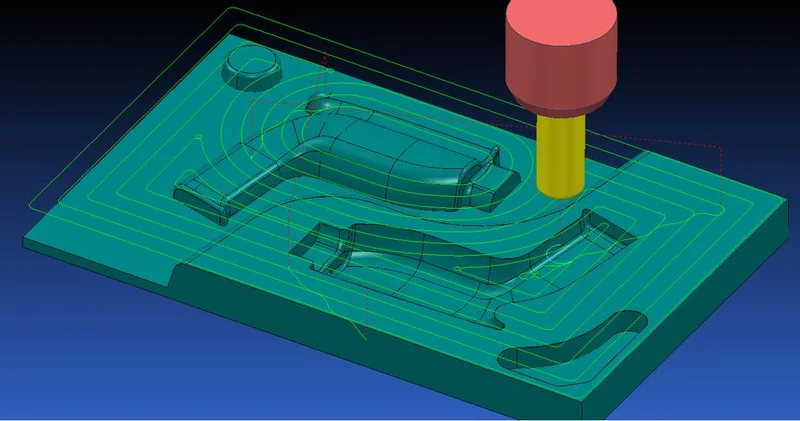

Erzeugen Sie den Werkzeugweg

Mithilfe von CAM-Software (Computer Aided Manufacturing) erstellt der Programmierer einen Werkzeugweg, der die präzisen Bewegungen und Vorgänge definiert, die zur Bearbeitung des Teils erforderlich sind. Der Werkzeugweg berücksichtigt Faktoren wie Schnitttiefen, Vorschübe, Schnittgeschwindigkeiten und Werkzeugwechsel.

Schreiben Sie das CNC-Programm

Basierend auf dem Werkzeugweg schreibt der Programmierer das CNC-Programm mithilfe von G-Code. Die G-Code-Anweisungen geben die Bewegungen, Geschwindigkeiten und andere Parameter an, denen die Maschine folgen soll. Das Programm enthält außerdem Befehle für Werkzeugwechsel, Kühlmittelverbrauch und andere Hilfsfunktionen.

Übertragen Sie das Programm auf die CNC-Maschine

Sobald das Programm geschrieben ist, muss es auf die CNC-Maschine übertragen werden. Dies kann über verschiedene Methoden erfolgen, wie z. B. Direktverbindung, USB oder Netzwerkübertragung.

Richten Sie die Maschine ein

Bevor das Programm ausgeführt wird, muss die CNC-Maschine ordnungsgemäß eingerichtet werden. Dabei geht es darum, das Werkstück sicher zu montieren, die notwendigen Werkzeuge in die Maschine zu laden und die Maschinenparameter entsprechend den Programmanforderungen zu konfigurieren.

Führen Sie das Programm

Sobald die Maschine eingerichtet ist, startet der Bediener das CNC-Programm. Die Maschine liest die G-Code-Anweisungen und führt die angegebenen Vorgänge wie Schneiden, Bohren oder Fräsen aus. Die Bewegungen der Maschine werden durch Servomotoren oder andere Antriebssysteme präzise gesteuert.

Überwachen und anpassen

Während des Bearbeitungsprozesses überwacht der Bediener den Vorgang und prüft, ob Probleme oder Abweichungen vorliegen. Bei Bedarf können Anpassungen am Programm oder an den Maschineneinstellungen vorgenommen werden, um das gewünschte Ergebnis sicherzustellen.

Endbearbeitung und Qualitätskontrolle

Sobald die Bearbeitung abgeschlossen ist, wird das fertige Teil geprüft, um sicherzustellen, dass es den erforderlichen Spezifikationen entspricht. Bei Bedarf können zusätzliche Nachbearbeitungsvorgänge wie Entgraten oder Oberflächenbehandlungen durchgeführt werden.

Arten der CNC-Programmierung

In der Industrie kommen verschiedene Arten von CNC-Programmiertechniken zum Einsatz. Diese Techniken variieren je nach Komplexität des Teils, den verfügbaren Programmierwerkzeugen und den spezifischen Anforderungen des Bearbeitungsprozesses. Hier sind einige häufig verwendete Arten der CNC-Programmierung:

Manuelle Programmierung

Bei dieser Art der Programmierung werden die G-Code-Anweisungen manuell Zeile für Zeile mit einem Texteditor oder einer CNC-Programmiersoftware geschrieben. Die manuelle Programmierung erfordert ein gutes Verständnis der G-Code-Befehle und des Bearbeitungsprozesses. Es eignet sich für einfache Teile oder wenn Programmieränderungen im laufenden Betrieb vorgenommen werden müssen.

Konversationelle Programmierung

Konversationsprogrammierung ist eine benutzerfreundliche Methode, die es Programmierern ermöglicht, Teileparameter und Vorgänge mithilfe einer Reihe von Eingabeaufforderungen und Menüs einzugeben, die vom Steuerungssystem der CNC-Maschine bereitgestellt werden. Die Steuerung generiert dann automatisch den entsprechenden G-Code und vereinfacht so den Programmiervorgang. Konversationsprogrammierung ist besonders nützlich für Bediener, die möglicherweise nicht über umfassende Kenntnisse der G-Code-Programmierung verfügen. Es eignet sich für einfache Teile, bei denen keine CAM-Programmierung erforderlich ist.

CAM-Programmierung.

Bei der CAM-Programmierung (Computer-Aided Manufacturing) kommt spezielle Software zum Generieren von CNC-Programmen zum Einsatz. Die CAM-Software interpretiert die Teilegeometrie und generiert automatisch die Werkzeugwege, Schnittstrategien und G-Code-Anweisungen. Es bietet erweiterte Funktionen wie Simulation, Optimierung und Werkzeugwegüberprüfung. Die CAM-Programmierung wird häufig für komplexe Teile eingesetzt und ermöglicht eine effiziente Programmierung und Optimierung von Bearbeitungsvorgängen.

CAD/CAM-Integration

Bei diesem Ansatz erfolgt die CNC-Programmierung durch die Integration von Software für computergestütztes Design (CAD) und computergestützte Fertigung (CAM). Die CAD-Software dient zur Erstellung des Teiledesigns und die CAM-Software generiert das CNC-Programm direkt aus dem CAD-Modell. Diese Integration rationalisiert den Programmierprozess, da am Design vorgenommene Änderungen das CNC-Programm automatisch aktualisieren.

High-Level-Programmierung

Hochentwickelte Programmiersprachen wie parametrische Programmierung oder Makroprogrammierung ermöglichen die Verwendung von bedingten Anweisungen, Schleifen, Variablen und mathematischen Funktionen zur Erstellung von CNC-Programmen. Dies ermöglicht die Erstellung komplexer und flexibler Programme, die sich an unterschiedliche Teilevarianten oder Bearbeitungsszenarien anpassen lassen. High-Level-Programmierung wird häufig für sich wiederholende Aufgaben verwendet oder wenn die Programmierung modular und anpassbar sein muss.

Anpassung des Postprozessors

Postprozessoren sind Softwarekomponenten, die die Ausgabe der CAM-Software in maschinenspezifische G-Code-Anweisungen umwandeln. Bei der Anpassung des Postprozessors wird der Postprozessor modifiziert, um den generierten G-Code an eine bestimmte CNC-Maschine oder ein bestimmtes Steuerungssystem anzupassen. Dies ermöglicht eine Feinabstimmung und Optimierung des Programms, um es an die Fähigkeiten und Anforderungen der Maschine anzupassen.

Dies sind einige der in der Branche am häufigsten verwendeten Arten von CNC-Programmiertechniken. Die Wahl der Programmiermethode hängt von Faktoren wie der Komplexität des Teils, den verfügbaren Programmierressourcen, dem gewünschten Automatisierungsgrad und dem Fachwissen des Programmierers ab.

Für die CNC-Programmierung verwendete Codes

Bei der CNC-Programmierung wird eine standardisierte Sprache namens G-Code (geometrischer Code) verwendet, um Anweisungen für CNC-Maschinen bereitzustellen. G-Code besteht aus einer Reihe alphanumerischer Befehle, die die Bewegungen, Vorgänge und Parameter für den Bearbeitungsprozess festlegen. Hier sind einige häufig verwendete G-Codes in der CNC-Programmierung:

G0/G1: Eilgang/lineare Interpolation – Bewegt die Werkzeugmaschine schnell oder mit einer bestimmten Vorschubgeschwindigkeit geradlinig zu einer bestimmten Position.

G2/G3: Kreisinterpolation im Uhrzeigersinn/gegen den Uhrzeigersinn – Gibt eine Bogen- oder Kreisbewegung im oder gegen den Uhrzeigersinn an.

G4: Verweilen – Hält die Maschine für eine bestimmte Zeitspanne an, um Vorgänge wie Kühlung, Werkzeugwechsel oder Spanabfuhr zu ermöglichen.

G20/G21: Zoll-/metrische Einheiten – Stellt die Maschine so ein, dass sie für nachfolgende Bewegungen und Abmessungen entweder Zoll oder metrische Einheiten verwendet.

G28/G30: Rückkehr zum Referenzpunkt – Bewegt die Maschine zum Referenzpunkt (Ausgangsposition), der während der Maschineneinrichtung definiert wurde.

G40/G41/G42: Fräserkompensation – Steuert den Versatz des Werkzeugwegs von der gewünschten Teilegeometrie, um die Größe des Werkzeugs auszugleichen.

G43/G44/G49: Werkzeuglängenkompensation – Passt die Position des Werkzeugs basierend auf seiner Länge an, um die Genauigkeit während der Bearbeitung aufrechtzuerhalten.

G54-G59: Auswahl des Arbeitskoordinatensystems (WCS) – Gibt das aktive Arbeitskoordinatensystem an, das für die Positionierung und Bearbeitung verwendet werden soll.

M0/M1/M2/M30: Programmstopp/Optionaler Stopp/Programmende – Steuert den Programmablauf, einschließlich Stoppen des Programms, Anhalten für optionale Stopps und Beenden des Programms.

M3/M4/M5: Spindelsteuerung – Aktiviert die Spindeldrehung in verschiedene Richtungen oder stoppt die Spindel.

M6: Werkzeugwechsel – Leitet eine Werkzeugwechselsequenz ein und ermöglicht den automatischen Werkzeugwechsel im Werkzeugwechsler der Maschine.

Dies sind nur einige Beispiele der vielen G-Codes, die in der CNC-Programmierung verfügbar sind. Der spezifische Satz der verwendeten G-Codes kann je nach Maschine, Steuerungssystem und den gewünschten Vorgängen variieren. Darüber hinaus unterstützen CNC-Maschinen häufig zusätzliche Codes über den G-Code hinaus, z. B. M-Code für maschinenspezifische Funktionen oder benutzerdefinierte Makros für Automatisierung und Anpassung.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die CNC-Programmierung ein wichtiger Prozess in der modernen Fertigung ist, bei dem Anweisungen erstellt werden, typischerweise in Form von G-Code, um computergesteuerte Maschinen zu steuern. Es ermöglicht die Automatisierung und präzise Steuerung von Bearbeitungsvorgängen, was zu einer effizienten und präzisen Produktion von Teilen und Komponenten führt.

Die CNC-Programmierung umfasst verschiedene Techniken, darunter manuelle Programmierung, Dialogprogrammierung, CAM-Programmierung, CAD/CAM-Integration, High-Level-Programmierung und Postprozessor-Anpassung. Jede Technik hat ihre Vorteile und wird basierend auf der Komplexität des Teils, den Programmierressourcen und den spezifischen Anforderungen des Bearbeitungsprozesses ausgewählt.

Da die Technologie immer weiter voranschreitet, entwickeln sich die Methoden und Werkzeuge der CNC-Programmierung weiter, was eine noch größere Effizienz und Leistungsfähigkeit ermöglicht. Ob es sich um einfache Teile oder komplizierte Komponenten handelt, die CNC-Programmierung spielt eine entscheidende Rolle in der modernen Fertigung und trägt zum Wachstum und Fortschritt verschiedener Branchen bei.