Überblick über Blasformen

Blasformen ist ein plastisches Formverfahren, bei dem Hohlprodukte aus thermoplastischen Materialien hergestellt werden. Der Prozess beginnt mit dem Erhitzen und Aufblasen eines Kunststoffschlauchs, der als Vorformling oder Vorformling bezeichnet wird. Der Vorformling wird zwischen zwei Matrizen gelegt, die die Form des Endprodukts bestimmen. Dann wird Luft zugeführt, um den Schlauch auszudehnen und ihn in die Form der Form zu bringen, während die Wände dünner werden. Nach dem Blasprozess wird das Produkt abgekühlt, ausgeworfen, beschnitten und für die Weiterverarbeitung vorbereitet.

Das Blasformen hat viele Anwendungen, wobei Abfüllung und Verpackung am häufigsten vorkommen und etwa 49 % des weltweiten Marktanteils im Formverfahren ausmachen. Andere Branchen, die dieses Verfahren nutzen, sind Baugewerbe, Konsumgüter und Transport.

Im Jahr 2019 wurde der weltweite Markt für Formteile auf rund 78 Milliarden US-Dollar geschätzt und soll von 2.8 bis 2020 jährlich um 2027 % wachsen. Zu den typischen Rohstoffen gehören Polyethylen (PE), Polyethylenterephthalat (PET) und Polypropylen (PP). verwendet in der Blasformverfahren.

Geschichte des Blasformens

Blasformen ist ein Herstellungsverfahren zur Herstellung hohler Kunststoffteile. Bei diesem Verfahren wird Kunststoffharz erhitzt oder geschmolzen und mithilfe von Luftdruck in eine Hohlform geformt. Die Geschichte des Blasformens reicht bis ins 19. Jahrhundert zurück, als das Blasformen erstmals in der Glasindustrie eingesetzt wurde. Allerdings wurde das Verfahren erst Mitte des 20. Jahrhunderts auf Kunststoffe angewendet.

1938 wurde das erste Patent für ein Blasformverfahren von einem amerikanischen Erfinder, James Hendry, angemeldet. Dabei wurde ein Vorformling (ein Schlauch aus Kunststoff) extrudiert und in einer Blasformmaschine aufgeblasen, um einen hohlen Gegenstand zu erzeugen. Dieses Verfahren wurde als Extrusionsblasformen bezeichnet und ist auch heute noch weit verbreitet.

In den 1950er Jahren ermöglichte die Entwicklung des Spritzgusses die Massenproduktion komplexerer Formen. Bei diesem Verfahren wird Kunststoff in einen Kernstift eingespritzt, der dann in eine Blasform übertragen wird, um die endgültige Form zu erzeugen.

Das Streckblasformen wurde in den 1970er Jahren entwickelt und ermöglichte die Herstellung von PET-Flaschen mit hoher Klarheit und Festigkeit. Bei diesem Prozess wird der Kunststoffvorformling vor dem Aufblasen in eine Form gedehnt, wodurch ein stabiles und leichtes Kunststoffflaschenteil entsteht.

Im Laufe der Jahre hat sich die Blasformtechnologie durch Fortschritte bei Materialien, Maschinen und Automatisierung immer weiter verbessert. Heutzutage wird das Formen zur Herstellung einer breiten Palette von Produkten verwendet, von Verpackungen und Automobilteilen bis hin zu Spielzeug und medizinischen Geräten.

Der Blasformprozess

Das Blasformverfahren ist ein Herstellungsverfahren zur Herstellung hohler Kunststoffteile wie Flaschen, Behälter und Automobilteile. Der Prozess umfasst mehrere Schritte:

Zuführung oder Aufladung von Kunststoffharz

Der erste Schritt ist das Füttern Kunstharz Pellets in einen Trichter, der die Pellets dann in den Zylinder eines Extruders befördert. Die Pellets bestehen üblicherweise aus einem thermoplastischen Polymer wie Polyethylen, Polypropylen oder PET.

Plastifizieren oder Schmelzen

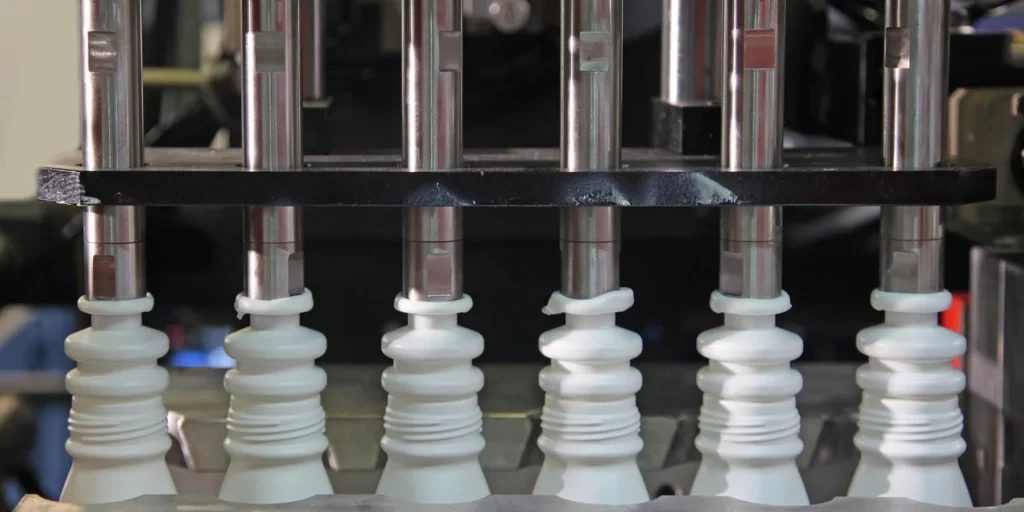

Die Kunststoffpellets werden durch die Schnecke im Zylinder des Extruders geschmolzen und vermischt. Der geschmolzene Kunststoff wird dann durch eine Matrize gepresst, um ein hohles Rohr zu bilden, das als Vorformling bezeichnet wird. Alternativ wird beim Spritzblasformen ein Vorformling in eine Form eingespritzt und dann aufgeblasen, um das Endprodukt zu bilden.

Parison-Extrusion oder Preform-Injektion

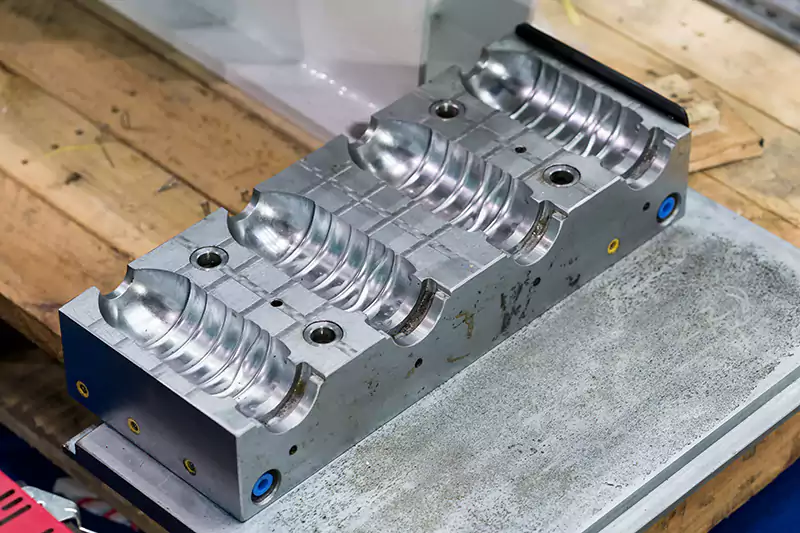

Der Vorformling oder Vorformling wird in eine zweiteilige Form extrudiert oder eingespritzt, die dann durch eine Schließeinheit geschlossen wird. Die Form dient dazu, den Kunststoff in die gewünschte Form zu bringen.

Abdichten oder Klemmen

Sobald die Blasformmaschine geschlossen ist, wird der Kunststoff darin versiegelt. Die Schließeinheit hält die Form während des Blasformvorgangs fest geschlossen, um ein Auslaufen oder eine Verformung des Kunststoffs zu verhindern.

Aufblasen oder Blasformen

Druckluft wird in den Vorformling oder Vorformling geblasen, wodurch dieser aufgeblasen und auf die Form der Form gedehnt wird. Anschließend wird der Kunststoff durch die Form abgekühlt, um seine Form festzulegen.

Kühlen und Auswerfen

Nachdem der Kunststoff geformt wurde, wird die Form abgekühlt, um den Kunststoff zu verfestigen. Anschließend wird die Form geöffnet und das fertige Teil aus dem leeren Formhohlraum ausgeworfen.

Beschneiden

Der überschüssige Kunststoff, Grat genannt, wird vom fertigen Teil abgeschnitten. Dadurch wird sichergestellt, dass das Teil ein sauberes und einheitliches Erscheinungsbild erhält.

Lecktest

Das fertige Produkt wird auf Lecks oder Mängel geprüft, um sicherzustellen, dass es den erforderlichen Qualitätsstandards entspricht.

Blasformarten

Es gibt drei Hauptarten des Blasformens: Extrusionsblasformen, Spritzblasformen und Streckblasformen. Hier ist eine kurze Übersicht über jeden Typ:

Extrusionsblasformen

Das Extrusionsblasverfahren ist die gebräuchlichste Form des Kunststoffblasformens für die Herstellung von Flaschen, Behältern und anderen Hohlkörpern. Bei diesem Prozess wird Kunststoffharz geschmolzen und ein Vorformling (ein Schlauch aus geschmolzenem Kunststoff) in eine Form extrudiert. Anschließend wird die Form geschlossen und Luft in den Vorformling geblasen, wodurch dieser gezwungen wird, die Form der Form anzunehmen.

Spritzblasformen

Mittels Spritzblasformen werden komplexere Formen hergestellt, beispielsweise medizinische Fläschchen oder kleine Kosmetikbehälter. Bei diesem Verfahren wird geschmolzener Kunststoff in einen Kernstift eingespritzt, der Kernstift und der spritzgegossene Kunststoff werden dann in eine Blasform überführt. Der Kernstift wird entfernt und die Luft wird in den Kunststoff geblasen, wodurch dieser gezwungen wird, die Form der Form anzunehmen.

Stretch-Blasformen

Streckblasformen, auch bekannt als Spritzstreckblasformen, wird zur Herstellung hochwertiger Flaschen, beispielsweise für kohlensäurehaltige Getränke, verwendet. Dabei wird ein Vorformling (ein kleiner Kunststoffschlauch) in zwei Richtungen gedehnt und dann in eine Form aufgeblasen. Durch diesen Dehnvorgang entsteht eine starke und leichte Flasche.

Arten von blasgeformtem Kunststoff

Es gibt verschiedene Arten von Kunststoffharzen, die üblicherweise beim Blasformen verwendet werden. Die Wahl des Harzes hängt von der Anwendung und den gewünschten Eigenschaften des Endprodukts ab. Hier sind einige der häufigsten Arten von blasgeformten Kunststoffen:

Polyethylen hoher Dichte (HDPE)

High-Density-Polyethylen (HDPE) ist eine Art Polyethylen mit hoher Dichte, was zu einem harten, starken und haltbaren Material führt, das stoß- und chemikalienbeständig ist.

Polyethylen niedriger Dichte (LDPE)

Polyethylen niedriger Dichte (LDPE) ist eine Art Polyethylen mit geringerer Dichte, was im Vergleich zu anderen Formen von Polyethylen, wie z. B. Polyethylen hoher Dichte (HDPE), zu einem flexibleren und biegsameren Material führt.

Polypropylen (PP)

Polypropylen ist ein vielseitiges Polymer, das aufgrund von Faktoren wie Molekulargewicht, Kristallstruktur, Morphologie, Copolymerisation und dem Vorhandensein von Zusatzstoffen ein breites Spektrum an Eigenschaften aufweisen kann.

Versionen von PP mit hoher Kristallinität bieten eine höhere Zugfestigkeit und Härte, die mit HDPE vergleichbar ist, und können hohen Temperaturen ohne Festigkeitsverlust oder Zersetzung standhalten. PP ist jedoch anfällig für Zersetzung und Oxidation durch UV-Strahlung, was seine Hauptnachteile darstellt.

Polyethylenterephthalat (PET)

Biaxial orientiertes PET, allgemein bekannt als PET, ist bekannt für seine hervorragende Beständigkeit gegen das Eindringen von Kohlendioxid und ist daher ein ideales Material für die Herstellung von Kunststoffflaschen, die häufig in Verpackungen für kohlensäurehaltige Getränke verwendet werden. Allerdings hat PET den Nachteil, dass es zur Wasseraufnahme neigt, was zu Verarbeitungsproblemen führen kann, da das Harz vor der Extrusion getrocknet werden muss.

Warum wir Blasformverfahren verwenden

Die Verwendung blasgeformter Kunststoffe bietet mehrere Vorteile, darunter:

Kosteneffizient

Blasformen ist ein äußerst effizientes und kostengünstiges Herstellungsverfahren, mit dem große Mengen an Kunststoffprodukten schnell und kostengünstig hergestellt werden können.

Vielseitigkeit

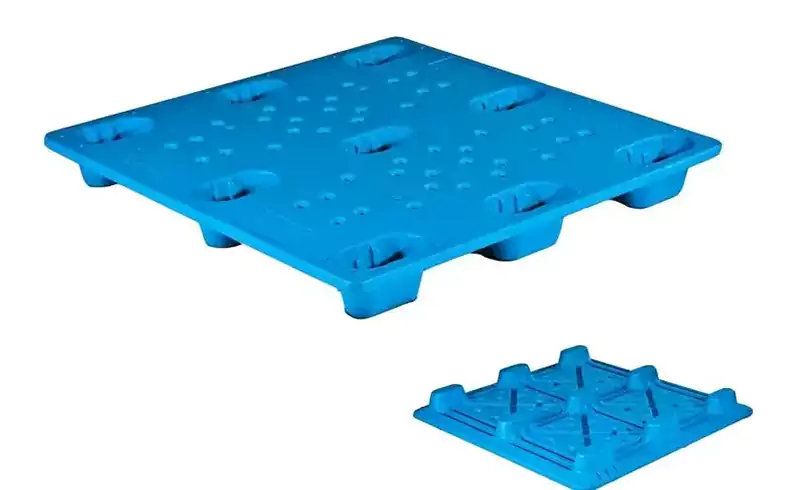

Das Formen kann zur Herstellung einer breiten Palette von Produkten in verschiedenen Formen und Größen verwendet werden, darunter Flaschen, Behälter und Automobilteile.

Leichtgewicht

Blasgeformte Produkte sind leicht und daher ideal für den Einsatz in Produkten, die Tragbarkeit und einfache Handhabung erfordern, wie z. B. Verpackungsmaterialien und Spielzeug.

Langlebigkeit

Blasgeformte Produkte sind äußerst langlebig und beständig gegen Stöße, Chemikalien und Witterungseinflüsse, wodurch sie für den Einsatz in rauen Umgebungen geeignet sind.

Anpassung

Das Blasformen ermöglicht die individuelle Gestaltung von Produkten mit unterschiedlichen Farben, Texturen und Designs, wodurch einzigartige und ansprechende Produkte entstehen.

Recyclingfähigkeit

Die meisten blasgeformten Produkte können recycelt werden, wodurch Abfall reduziert und natürliche Ressourcen geschont werden.

Wo können wir es verwenden?

Blasgeformte Kunststoffe werden häufig in verschiedenen Branchen und Anwendungen eingesetzt, darunter:

Verpackung

Blasgeformte Kunststoffe werden üblicherweise zur Herstellung von Flaschen, Behältern und anderen Verpackungsmaterialien für Lebensmittel, Getränke und andere Konsumgüter verwendet. Diese Produkte bieten ein hohes Maß an Haltbarkeit, Festigkeit und Designflexibilität und eignen sich daher ideal für den Einsatz in einer Vielzahl von Verpackungsanwendungen.

Automobilindustrie

Blasgeformte Kunststoffe werden zur Herstellung verschiedener Automobilkomponenten wie Kraftstofftanks, Luftkanäle und Innenteile verwendet. Diese Produkte bieten eine hervorragende Haltbarkeit, Festigkeit sowie Beständigkeit gegen Stöße und Temperaturschwankungen und eignen sich daher ideal für den Einsatz in der Automobilindustrie.

Spielzeug und Sportgeräte

Blasgeformte Kunststoffe werden zur Herstellung einer Vielzahl von Spielzeugen und Sportgeräten verwendet, darunter Bälle, Schlitten und andere Spielgeräte für den Außenbereich. Diese Produkte bieten ein hohes Maß an Haltbarkeit, Flexibilität und Designflexibilität und eignen sich daher ideal für den Einsatz in einer Vielzahl von Anwendungen.

Medizinische Ausrüstung

Blasgeformte Kunststoffe werden zur Herstellung verschiedener medizinischer Komponenten wie Infusionsbeutel, Arzneimittelverabreichungssysteme und anderer medizinischer Geräte verwendet. Diese blasgeformten Produkte bieten ein hohes Maß an Haltbarkeit, Flexibilität und Beständigkeit gegenüber Chemikalien und Sterilisationsmethoden und eignen sich daher ideal für den Einsatz in der medizinischen Industrie.

Baumaterialien

Blasgeformte Kunststoffe werden zur Herstellung verschiedener Baumaterialien wie Abflussrohre, Dachrinnensysteme und anderer Baukomponenten verwendet. Diese Produkte bieten eine hervorragende Haltbarkeit, Festigkeit sowie Witterungs- und Korrosionsbeständigkeit und eignen sich daher ideal für den Einsatz in der Bauindustrie.

Herausforderungen beim Blasformen

Trotz der zahlreichen Vorteile des Formens sind mit diesem Herstellungsprozess auch einige Herausforderungen verbunden, darunter:

Umweltsorgen

Eine der dringendsten Herausforderungen im Zusammenhang mit blasgeformten Kunststoffen sind Umweltbedenken. Bei der Herstellung von Kunststoffen entstehen erhebliche Mengen an Abfall und Umweltverschmutzung, und eine unsachgemäße Entsorgung dieser Materialien kann schwerwiegende Folgen für die Umwelt haben. Recycling ist eine Lösung für dieses Problem, aber nicht alle Arten von Kunststoffen können problemlos recycelt werden, und die Recyclingkosten können für einige Hersteller unerschwinglich sein. Die Verbesserung der Abfallbewirtschaftungspraktiken und die Suche nach innovativen Wegen zum Recycling und zur Wiederverwendung von Kunststoffmaterialien sind entscheidende Schritte zur Reduzierung der Umweltauswirkungen von blasgeformten Kunststoffen.

Begrenzte Farboptionen

Eine weitere Herausforderung im Zusammenhang mit blasgeformten Kunststoffen sind die begrenzten Farboptionen, die für diese Materialien zur Verfügung stehen. Der Herstellungsprozess kann es schwierig machen, bestimmte Farben und Schattierungen zu erzielen, was für Hersteller, die Produkte mit besonderen ästhetischen oder markenbezogenen Anforderungen herstellen möchten, eine Einschränkung darstellen kann. Einige Hersteller greifen möglicherweise auf andere Materialien oder Verfahren zurück, um das gewünschte Farbschema zu erzielen, was die Kosten und die Komplexität erhöhen kann.

Komplexe Formen

Auch komplexe Formen stellen für blasgeformte Kunststoffe eine Herausforderung dar. Während dieses Verfahren gut für die Herstellung einfacher, symmetrischer Formen geeignet ist, kann es schwieriger sein, komplexe, unregelmäßige Formen zu erzielen. Dies liegt daran, dass der Prozess auf der Verwendung von Formen beruht und die Herstellung von Formen für komplexe Formen teuer und zeitaufwändig sein kann.

Hohe Produktionskosten

Schließlich können hohe Produktionskosten bei kleinen Mengen auch eine Herausforderung für Hersteller sein, die blasgeformte Kunststoffe verwenden. Die für diesen Prozess erforderlichen speziellen Geräte und Werkzeuge können ihn bei kleinen Produktionsläufen unerschwinglich teuer machen. Dies kann die Möglichkeiten kleiner Unternehmen, blasgeformte Kunststoffe in ihren Produkten zu verwenden, einschränken und zu höheren Kosten für die Verbraucher führen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass blasgeformte Kunststoffe in vielen Branchen eine entscheidende Rolle spielen und die Vorteile, die sie bieten, die Nachfrage nach diesem Material weiterhin ankurbeln werden. Durch die Bewältigung der mit dem Herstellungsprozess verbundenen Herausforderungen und die Entwicklung nachhaltigerer Praktiken kann die Branche weiterhin wachsen und gedeihen und gleichzeitig ihre Auswirkungen auf die Umwelt minimieren.

Thanks for sharing such a nice blog with complete information, we are looking forward to see more blogs in future.

Hi Allied, We will hold the line that continous refresh our blog.