CNC-Fräsmaschinen (Computer Numerical Control), auch CNC-Bearbeitungszentren genannt, sind hochpräzise Maschinen, die in vielen industriellen Kontexten eingesetzt werden können. Mit rotierenden Schneidwerkzeugen können sie komplizierte Formen und Muster in ihre Werkstücke einarbeiten. In diesem Artikel erfahren Sie alles, was Sie über CNC-Fräsmaschinen (Computer Numerical Control) wissen müssen, einschließlich der Funktionsweise, der Gründe für ihre Genauigkeit, der verwendeten Achsen und der verschiedenen Optionen, aus denen Sie wählen können.

Wie CNC-Fräsmaschinen funktionieren

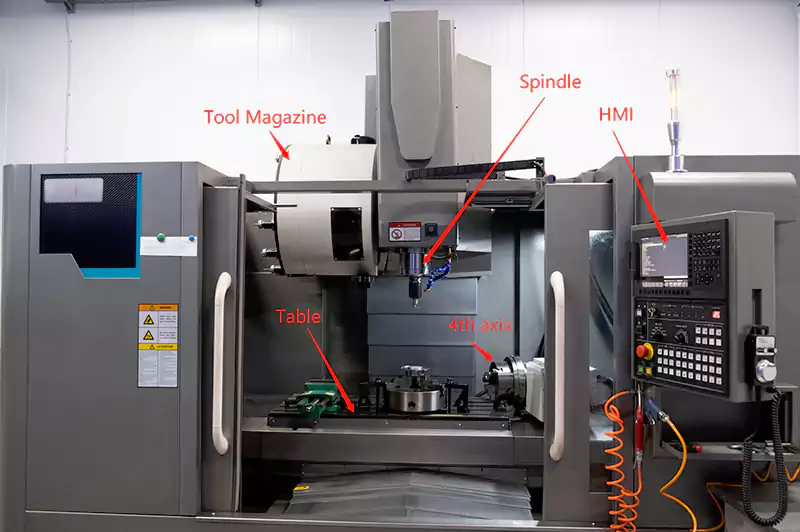

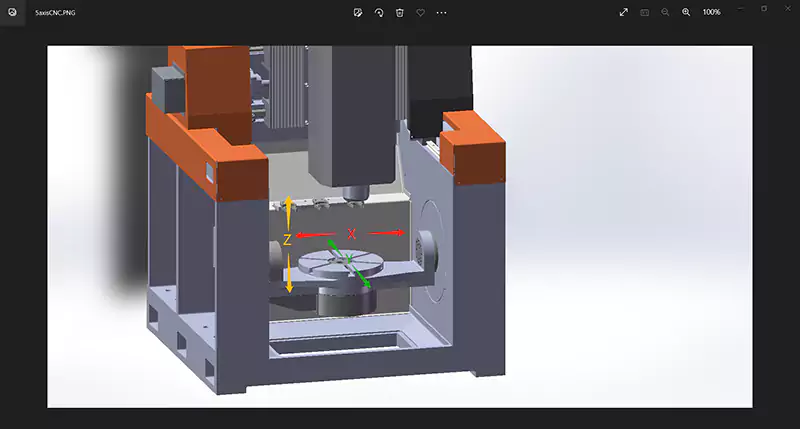

Spindel, Tisch, HMI (Mensch-Maschine-Schnittstelle), Steuerung, Werkzeugmagazin, Servomotor, Kugelumlaufspindelschlitten und andere strukturelle Stützkomponenten bilden eine dreiachsige CNC-Fräsmaschine. Das Vorratsmaterial wird auf dem Tisch befestigt. Die Spindel dreht das Schneidwerkzeug, das wiederum das Material schneidet.

Das HMI übersetzt die Zeichnung oder den Befehl in eine maschinenverständliche Sprache und sendet sie an die Steuerung. Servomotor Die Rotation wird vom Controller präzise gesteuert. Mithilfe einer Kugelumlaufspindel und einer Führungsschiene bewegt der Servomotor den Tisch oder die Spindel zum angegebenen Zeitpunkt an den angegebenen Ort. Anschließend wird das Ausgangsmaterial in die gewünschte Form geschnitten. Das Werkzeugmagazin speichert verschiedenste Werkzeuge.

Bei Bedarf kann die Spindel auf das Werkzeugmagazin zugreifen und die entsprechenden Werkzeuge abrufen. Einige günstig CNC-Fräsen Maschinen verfügen nicht über ein Werkzeugmagazin, sodass ein manueller Werkzeugwechsel erforderlich ist. Vier- und fünfachsige CNC-Fräsmaschinen verfügen zusätzlich zu den drei Achsen, die den Tisch bewegen, über eine oder zwei rotierende Achsen.

Warum CNC-Fräsmaschinen präzise sind

Steuerungssystem der CNC-Fräsmaschine

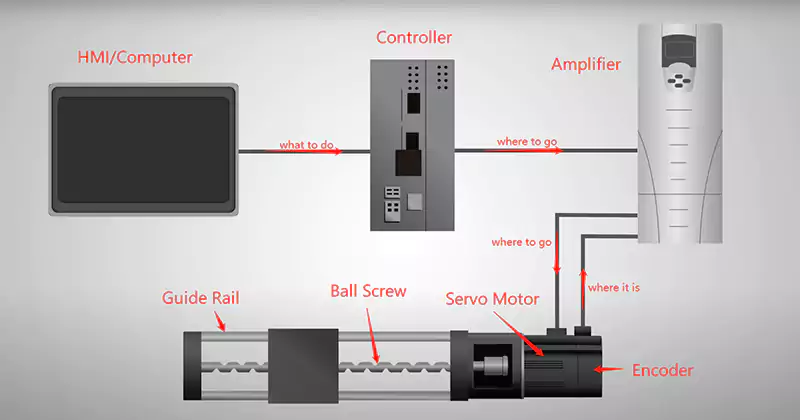

Die obige Abbildung zeigt die Hauptsteuerungsteile einer CNC-Fräse, einschließlich der Mensch-Maschine-Schnittstelle (Computer), Steuerung, Verstärker, Encoder, Motor, Kugelumlaufspindel und Führungsschiene. Der Encoder kann den Drehwinkel des Motors genau erfassen. Die Genauigkeit verschiedener Encoder ist unterschiedlich. Im Allgemeinen liegt die Genauigkeit des bei CNC-Fräsmaschinen verwendeten Encoders zwischen Hunderttausendstel und Millionstel eines Kreises.

Der Controller kann daher den Motor so steuern, dass er sich im gewünschten Winkel dreht, und die Genauigkeit kann auch mehrere Hunderttausendstel einer Umdrehung erreichen. Controller, Verstärker, Encoder und Motor bilden eine Regelung. In diesem Regelkreis werden der gesendete Befehl (der gewünschte Drehwinkel) und das Ergebnis (der tatsächliche Drehwinkel) verglichen und korrigiert, bis sie übereinstimmen. Daher handelt es sich um ein System mit sehr hoher Genauigkeit und keinem Fehlerraum.

Das gesamte CNC-Steuerungssystem ist ein halbgeschlossenes Regelkreissystem, da die endgültige Position der Kugelumlaufspindel und der Führungsschienen nicht an die Steuerung zurückgemeldet wird, mit Ausnahme der geschlossenen Regelung, die von der Steuerung und dem Motor gebildet wird. Die Genauigkeit dieses Teils der Maschine hängt von der Genauigkeit der mechanischen Komponenten ab.

Der Grund, warum eine CNC-Fräse Kugelumlaufspindeln verwendet, liegt darin, dass ihr Spiel viel kleiner ist als das einer gewöhnlichen Spindel. Hochwertige Kugelgewindetriebe können eine Positionsgenauigkeit von wenigen µm erreichen. Der hochpräzise Servomotor, die Regelung des Encoders und die hochpräzise Kugelumlaufspindel können die wiederholte Positionierungsgenauigkeit des Systems von mehreren µm im Leerlaufzustand gewährleisten.

Andere Dinge zu beachten

Beim Zerspanen erzeugt das Schneiden von Metall eine enorme Reaktionskraft. Um die Bearbeitungsgenauigkeit sicherzustellen, kommt es auch auf die Steifigkeit und Festigkeit der gesamten Maschine an. Generell gilt: Je höher das Gewicht, desto besser ist die Steifigkeit der Maschine. Je größer die Breite der Führungsschiene ist, desto größer ist die Härte und desto stärker ist die Steifigkeit.

Natürlich sollte auch die strukturelle Festigkeit der Gesamtmaschine berücksichtigt werden. Im tatsächlichen Betrieb sollten auch menschliche Faktoren, die Genauigkeit des Messwerkzeugs, Temperaturänderungen des Werkstücks und der Werkzeuge während der Bearbeitung, Werkzeugverschleiß und andere Faktoren berücksichtigt werden. Basierend auf den oben genannten Faktoren können moderne CNC-Fräsmaschinen in der tatsächlichen Bearbeitung eine Genauigkeit von 0.01 mm erreichen.

Regelung und Linearmotor

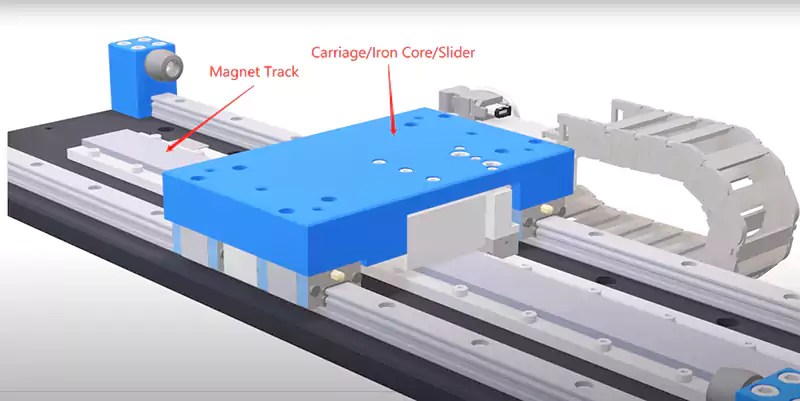

Bei CNC-Maschinen kommt eine halbgeschlossene Regelung zum Einsatz. Die Bewegungsgenauigkeit des Tisches hängt teilweise von der Präzision des mechanischen Geräts ab, da die Steuerung nur eine Rückmeldung über den Drehwinkel des Motors erhält. Linearmotorantriebe sind der jüngste technologische Fortschritt auf diesem Gebiet, der dieses Problem angeht.

Wenn Sie sich den beweglichen Teil eines Servomotors vorstellen, der sich normalerweise dreht und dann wieder aufrichtet, haben Sie eine Vorstellung davon, was ein Linearmotor tut. Die Spindel wird vom Servomotor gedreht und die Kugelumlaufspindel dient zur Umwandlung der Drehbewegung in eine lineare Bewegung.

Der Linearmotor hat keine Kugelumlaufspindel, da er keine rotierenden Elemente hat. Es treibt einen Eisenkern, auch Schlitten oder Schlitten genannt, auf der Magnetschiene an, um direkt eine lineare Bewegung auszuführen. Der Encoder des Servomotors meldet die Winkelposition des Motors, während der Encoder des Linearmotors die lineare Position des Eisenkerns meldet.

Der Tisch bzw. die Spindel sitzt normalerweise auf dem Eisenkern. Dabei handelt es sich dann um ein Regelsystem mit geschlossenem Regelkreis, bei dem das Endergebnis eines Befehls an die Steuerung gemeldet wird und die Bewegung entsprechend korrigiert wird. Verbesserte Präzision, erhöhte Belastbarkeit sowie höhere Geschwindigkeit und Beschleunigung sind nur einige der Vorteile des Linearmotors in der CNC. Ein Nachteil ist jedoch der erhöhte Preis.

Achsen einer CNC-Fräsmaschine

Am Beispiel der gängigsten vertikalen CNC-Fräsmaschinen steuern drei Achsen die lineare Bewegung des Werkstücks und der Spindel, die X-Achse bewegt sich nach links und rechts, die Y-Achse bewegt sich vorwärts und rückwärts und die Z-Achse bewegt sich nach oben und unten. Wie oben erwähnt, wird die Bewegung dieser drei Achsen durch die von den Servomotoren angetriebenen Kugelumlaufspindeln realisiert, wodurch eine hohe Präzision erreicht werden kann.

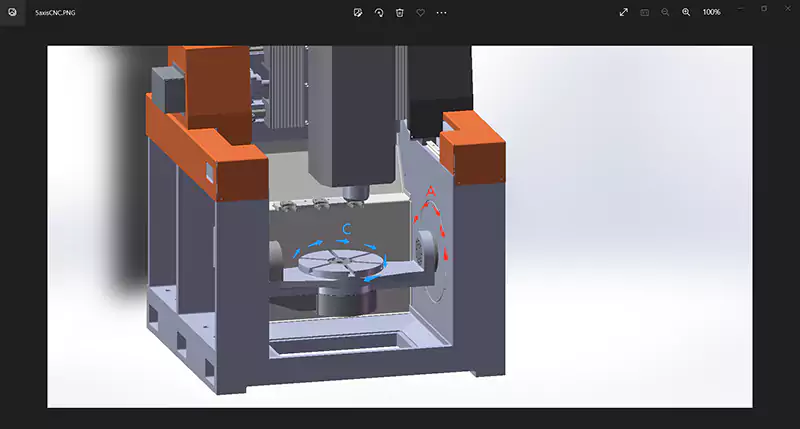

Eine 5-Achsen-CNC-Fräsmaschine verfügt außerdem über eine Drehachse um die X-Achse – die A-Achse – und eine Drehachse um die Z-Achse – die C-Achse. Die Rotationsachse wird durch einen Servomotor über ein Präzisionsgetriebe realisiert, und die Genauigkeit kann ein Zehntausendstel bis ein Hunderttausendstel Grad erreichen.

Mehrachsige Verbindung

Manchmal, um sehr komplexe Teile, beispielsweise komplexe Oberflächen, bearbeiten zu können. Jede Achse der CNC-Fräsmaschine muss sich gleichzeitig in einem bestimmten Verhältnis bewegen. Beispielsweise bewegen sich die X-, Y- und Z-Achsen in der Beziehung z=x^2+y^2.

Die Funktion, dass die Achsen diese komplexe Beziehung realisieren und sich gleichzeitig bewegen können, wird „Verknüpfung“ genannt. Alle CNC-Fräsen verfügen über eine Verbindung zwischen der X-, Y- und Z-Achse, sodass das Fräsen eines Rings oder einer Halbkugel möglich ist. Aber nicht alle CNCs verfügen über die Verknüpfung der A- und C-Achsen mit X, Y und Z.

CNC-Fräsmaschinen ohne A/C-Achsenverbindung werden als 3+1-Achsen-/3+2-Achsen-Maschinen bezeichnet, auch „falsche Vierachser“ und „falsche Fünfachser“ genannt. Diese Art von Fräsmaschine kann die A/C-Achse nur drehen, um die vorgegebene Position zu erreichen und sie bei der Bearbeitung komplexer gekrümmter Oberflächen ruhig zu halten, und dann das XYZ-Fräsen durchführen.

Daher ist es schwierig, sehr komplexe Oberflächen reibungslos zu fräsen. Dennoch bieten sie dem Bediener mehr Freiheiten als eine 3-Achsen-CNC-Fräsmaschine.

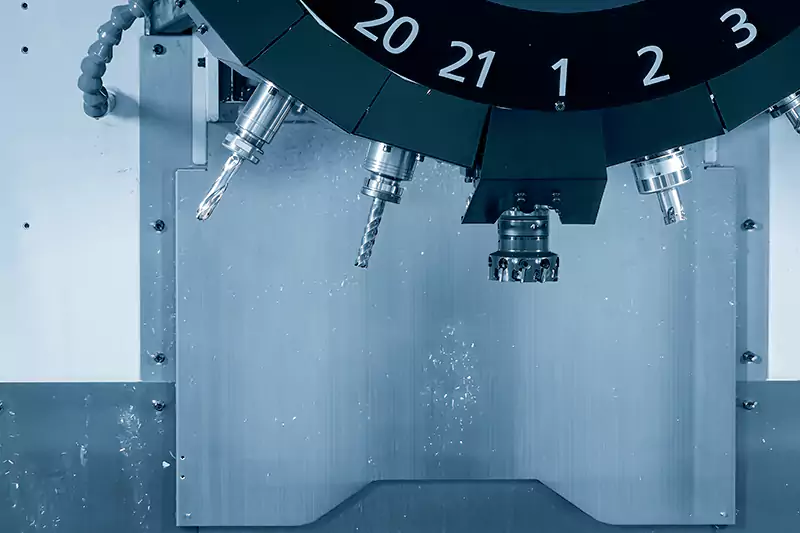

Werkzeugmagazin Choice für CNC-Fräsmaschine

Obwohl verschiedene Arten von Werkzeugmagazinen unterschiedliche Ausfallraten und Zuverlässigkeit aufweisen, ist bei der Auswahl eines Werkzeugmagazins immer noch die Anzahl der Werkzeuge, die es aufnehmen kann, das wichtigste zu berücksichtigende Element. Die Hauptfunktionen des Werkzeugmagazins bestehen darin, das Werkzeug aufzunehmen und das Werkzeug schnell an der Spindel zu wechseln, wodurch die Zeit des manuellen Werkzeugwechsels eingespart wird. Daher hängt die Auswahl des Werkzeugmagazins hauptsächlich von der Charge der verarbeiteten Produkte ab.

Auswahl an Großserienfertigungen

Wenn das zu verarbeitende Produkt relativ einfach ist und die Losgröße relativ groß ist, können Sie ein Werkzeugmagazin mit geringerer Kapazität, geringerer Ausfallrate und schnellerer Werkzeugwechselgeschwindigkeit wählen, z. B. ein Werkzeugmagazin mit Bambushut, das Platz für 10 Stück bietet -16 Werkzeuge. Handelt es sich um ein großvolumiges, komplexes Produkt, ist ein Werkzeugmagazin mit großer Kapazität und extrem schnellem Werkzeugwechsel erforderlich, beispielsweise ein Synchron-Werkzeugmagazin, das 24 bis 36 Werkzeuge fasst.

Prototyping-Produktionsauswahl

Unternehmen, die sich auf Prototypen konzentrieren, entscheiden sich häufig für langsamere Werkzeugwechsel sowie zuverlässige und kostengünstige Werkzeugmagazintypen, z. B. den Klemmarmtyp mit 12 Werkzeugen, da eine schnelle Werkzeugwechselgeschwindigkeit bei sehr kleinen Chargen nicht allzu sehr von Vorteil ist. Darüber hinaus verwenden einige Unternehmen, die sich auf die automatisierte Kleinserienproduktion konzentrieren, externe Werkzeugmagazine mit großer Kapazität, um die Notwendigkeit zu minimieren, Werkzeuge in das Magazin einzubauen, wenn neue Teile hergestellt werden müssen. Ich habe Extremfälle mit zwei externen Werkzeugmagazinen mit einer Kapazität von jeweils 98 Werkzeugen gesehen.

Obwohl es in China immer noch Unternehmen gibt, die CNC-Fräsmaschinen ohne Werkzeugmagazine verwenden, um einfache Teile wie Kunststoffprototypen oder Formzubehör zu bearbeiten, wird diese Art von CNC-Fräsmaschinen, bei denen ein manueller Werkzeugwechsel eingesetzt wird, immer seltener, da die Löhne von Facharbeitern immer weiter steigen die Branche.

Verschiedene Arten von CNC-Fräsmaschinen

Vertikale CNC-Fräsmaschine:

Die am weitesten verbreitete Art von CNC-Fräsen ist die vertikale. Vertikale Bearbeitungszentren halten das Schneidwerkzeug auf einer Hauptwelle (Spindel), die senkrecht zum Boden steht. Eine Säule trägt die Spindel. Diese geradlinigere Konstruktion eignet sich zum Fräsen mittelgroßer und schwerer Werkstücke. Die Bedienung ist praktischer und das Werkstück bequem zugänglich. Die Vorabkosten sind in der Regel geringer als bei anderen Typen.

Horizontale CNC-Fräsmaschinen:

Die horizontale CNC-Fräse ist eine weitere beliebte Variante. Die horizontal angeordnete Spindel des Horizontal-Bearbeitungszentrums dient der Aufnahme des Schneidwerkzeugs. Durch diese Konstruktion ist ein einfacher seitlicher Zugang zum Werkstück möglich. Im Allgemeinen ist eine Horizontalfräsmaschine leistungsstärker und eignet sich für die Bearbeitung von Werkstücken in großen Mengen oder mit starken Zuschnitten. Eine Horizontalmühle kostet viel mehr als eine Vertikalmühle ähnlicher Größe.

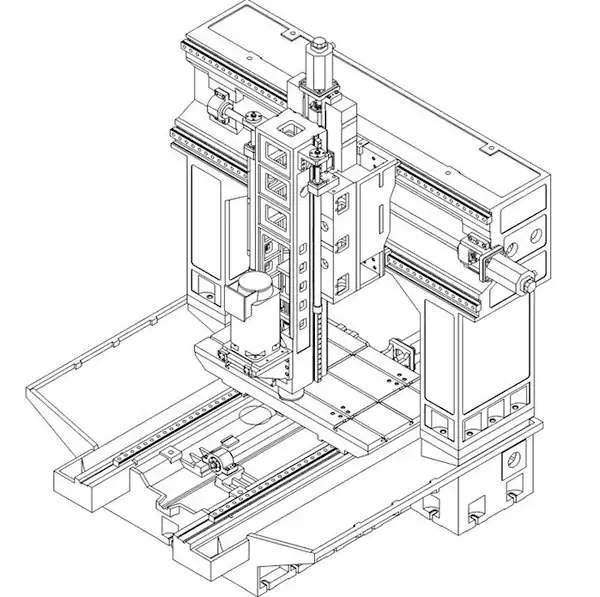

Portal-CNC-Fräsmaschine:

Ein Gerüst aus zwei Säulen und Trägern trägt die Spindel der Portal-CNC-Fräsmaschine. Ein Portal ist eine Überkopfkonstruktion, die wie eine Brücke aussieht. Diese Konstruktion bietet eine stärkere Unterstützung der Spindel und weist ein hohes Maß an Präzision und Stabilität auf, sodass größere Spindeln und Werkzeuge unterstützt werden können. Im Allgemeinen werden relativ große oder relativ lange Plattenteile in Portal-CNC-Fräsmaschinen hergestellt. Portal-CNC-Fräsmaschinen können unglaublich groß sein. Ich habe Portal-CNC-Fräsmaschinen mit einem Arbeitstisch in der Größe eines Schwimmbeckens und Werkzeugen in der Größe eines Menschen gesehen.

Vorteile der CNC-Fräsbearbeitung.

Prototypenbearbeitung und Einzelstückfertigung:

In diesem Chargenbereich sind die am häufigsten verwendeten Verarbeitungsmethoden der 3D-Druck und die CNC-Maschinenbearbeitung. Die Auswahl an Materialien für den 3D-Druck ist begrenzt und CNC-Fräsmaschinen können nahezu alle Arten von Kunststoff- und Metallmaterialien bearbeiten. Auch die Genauigkeit des 3D-Drucks ist begrenzt, im Wesentlichen auf Millimeterebene. Die CNC-Fräsmaschine kann 0.01 mm erreichen. Daher ist es eine viel bessere Wahl, wenn das produzierte Teil eine Toleranzanforderung hat.

Beim 3D-Druck wird das Material geschmolzen und dann erstarrt, sodass die Festigkeit des Teils gering ist. Bei der CNC-Bearbeitung können Profile oder geschmiedete Materialien verwendet werden, die viel stärker sind als beim 3D-Druck. Es handelt sich also um ein besseres Verfahren für Strukturbauteile und beanspruchte Bauteile. Der Zweck vieler Prototypen besteht darin, zu testen, ob die Teile den Anforderungen einer zukünftigen Massenproduktion genügen. CNC-bearbeitete Teile sind näher an der Massenproduktion und eignen sich daher besser für solche Tests.

Kleinserienfertigung:

Die Kleinserienfertigung ist das am besten geeignete Szenario für die CNC-Bearbeitung. Für kleine Stückzahlen ist der 3D-Druck normalerweise zu teuer. Die Anlaufinvestition in den Formenbau ist zu groß. CNC bietet weiterhin eine große Auswahl an Materialien, hervorragende Festigkeitspräzision und relativ niedrige Kosten.

Großserienfertigung:

Generell gilt, dass bei großen Losgrößen die Formenherstellung einen größeren Vorteil hat. Aber die CNC-Produktion kann eine hohe Präzision erreichen, die im Formenbau nicht möglich ist. Und wenn sich das Design ändern muss, ist die CNC-Produktion flexibler. Darüber hinaus nimmt die Herstellung von Formen viel Zeit in Anspruch, und die Zeit bis zur ersten Serieneinführung von Produkten wird später sein als bei der CNC-Produktion. Wenn die erste Charge der Produkte kurz vor Ablauf der Frist geliefert werden muss, ist CNC die bessere Wahl.

Wie eine CNC-Fräsmaschine funktioniert

Der CNC-Fräsprozess beginnt normalerweise mit CAD-Zeichnungen oder Entwürfen. Sie werden in einen Computer geladen und dann mithilfe einer CAM-Software (Computer Aided Manufacturing) die Zeichnung in NC-Code umgewandelt, der die Schnittgeschwindigkeit, den Vorschub und den Werkzeugweg berechnet, die zur Herstellung des Teils erforderlich sind.

Sobald der NC-Code in die Maschine geladen ist, werden Werkzeug und Werkstück positioniert und festgespannt. CNC-Fräsmaschinen verwenden NC-Code zur Steuerung der Bewegung von Werkzeugen und Werkstücken, um präzise Schneid-, Bohr- und Fräsvorgänge zu ermöglichen. Die Maschine schneidet und bewegt sich gemäß den Anweisungen im NC-Code, um die erforderlichen Teile oder Komponenten herzustellen.

Einige fortschrittliche CNC-Fräsmaschinen können In-Prozess-Messungen durchführen. Dieser Maschinentyp kann Schneidwerkzeuge und Werkstücke kontinuierlich überwachen und bei Bedarf anpassen, um sicherzustellen, dass die fertigen Teile den erforderlichen Spezifikationen und Toleranzen entsprechen. Die Maschine kann durch Programmierung auch mehrere Teile in einer Aufspannung fertigen, wodurch der Zeit- und Arbeitsaufwand für die Herstellung mehrerer Teile reduziert wird. Darüber hinaus kann die Materialspannzeit durch den Einsatz externer Geräte wie Manipulator und Drehtisch verkürzt werden.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass CNC-Fräsmaschinen (Computer Numerical Control) ein wesentlicher Bestandteil der modernen Produktion sind und in zahlreichen Branchen zur Herstellung einer Vielzahl von Teilen und Komponenten eingesetzt werden. Die Maschinen verwenden einen Computer zur Eingabe und Entschlüsselung von NC-Code, der die Bewegungen des Schneidwerkzeugs und des Werkstücks reguliert und genaue und präzise Schneid- und Bohrvorgänge ermöglicht.

Die komplexen Steuerungssysteme, zahlreiche Bewegungsachsen und automatische Werkzeugwechsler sind nur einige der Merkmale und Fähigkeiten von CNC-Fräsmaschinen. Die Einführung von CNC-Fräsmaschinen hat den Fertigungssektor völlig verändert und die Genauigkeit, Kosteneffizienz, Produktivität und Sicherheit verbessert.

Capable Machining verfügt über mehr als 40 CNC-Bearbeitungszentren und CNC-Drehmaschinen aller Art und mehr als zehn Jahre Erfahrung in der CNC-Bearbeitung. Ganz gleich, ob es sich um die schnelle Prototypenfertigung in Einzelstücken, die Kleinserienfertigung oder die Großserienbestellung handelt, wir verfügen über ausgereifte Prozesse und Qualitätskontrollen, um die Kundenzufriedenheit sicherzustellen. Wenn Sie Fragen zur CNC-Bearbeitung haben, senden Sie uns bitte eine E-Mail, wir antworten Ihnen gerne.

Ich bin mir nicht sicher, woher Sie Ihre Informationen beziehen, aber das Thema ist großartig. Ich muss etwas Zeit damit verbringen, viel mehr zu lernen oder mehr herauszufinden. Vielen Dank für die tollen Informationen. Ich war auf der Suche nach diesen Informationen für meine Mission.