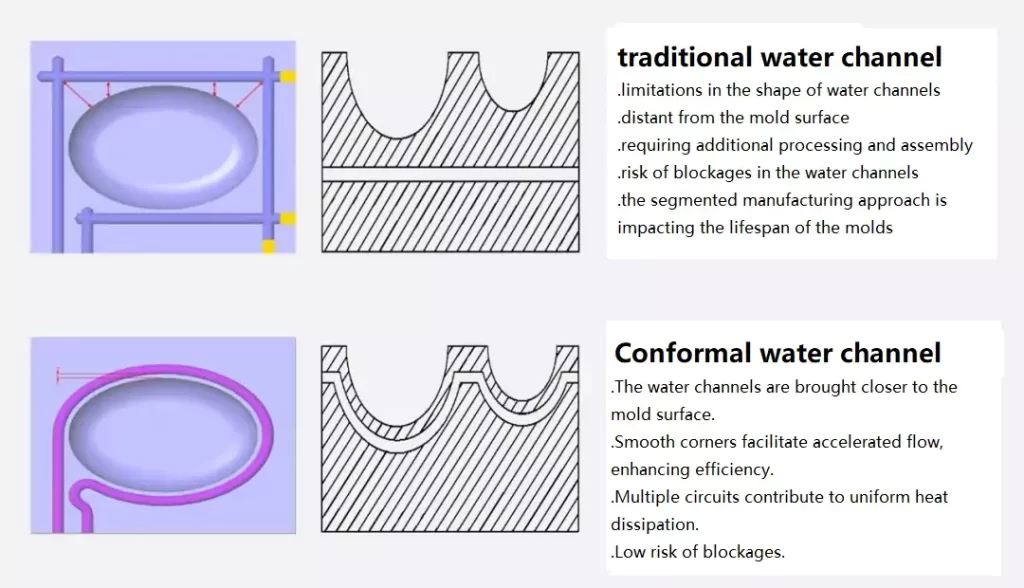

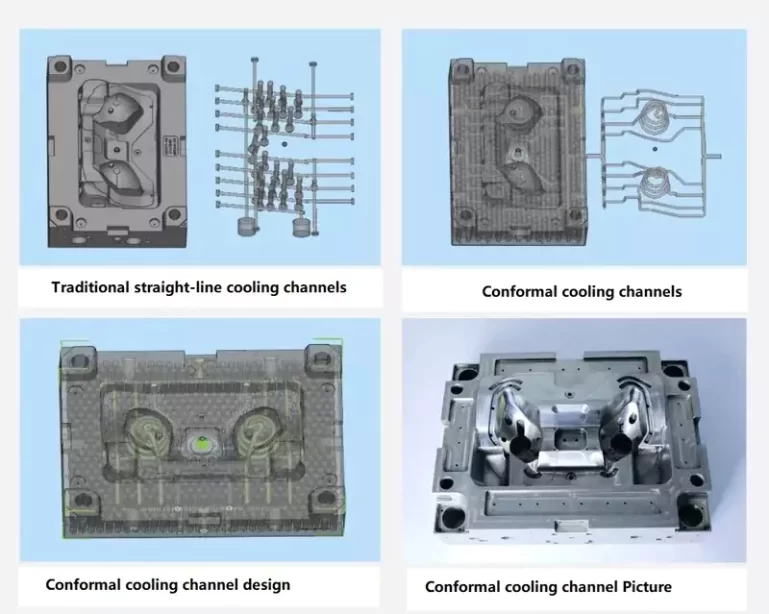

Als integraler Bestandteil von Spritzgussformen befindet sich der Wasserkanal innerhalb der Form, um den Kühlwasserfluss zu leiten, die Temperaturen zu kontrollieren und den Kühlprozess zu beschleunigen. Das Werkzeugkühlsystem ist ein entscheidender Einflussfaktor auf die Qualität der Spritzgussteile und die Produktionseffizienz. Der Metall-3D-Druck stellt eine Abkehr von herkömmlichen Methoden dar und überwindet verschiedene Einschränkungen bei der Herstellung von Wasserkanälen. Die Optimierung des Designs ermöglicht den Direktdruck von Formen mit aufwendig gestalteten internen Strömungskanälen. Dies erleichtert eine gleichmäßige Temperaturverteilung innerhalb der Form, beschleunigt den Abkühlprozess und verhindert wirksam Fehler wie Verwerfungen, Verformungen, Risse, Grate und Blasen im Endprodukt. Diese Verbesserung des Kühlsystems erhöht die Qualität Spritzgussteile und reduziert die gesamte Formzykluszeit.

Eine Verbesserung der Kühlung ist eine Voraussetzung für ein effizientes und präzises Spritzgießen.

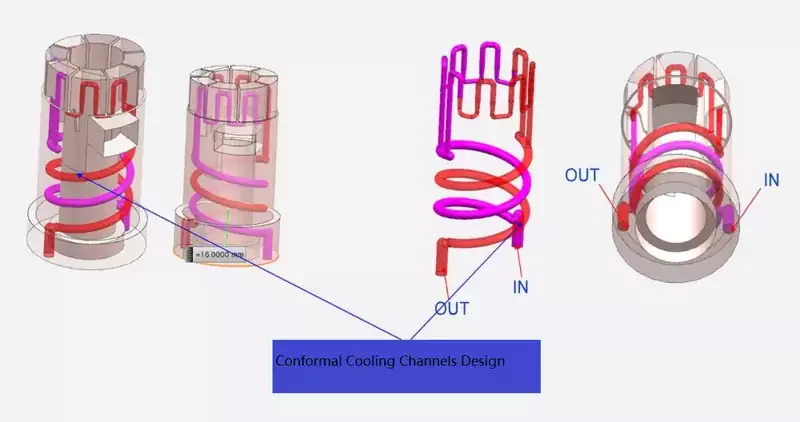

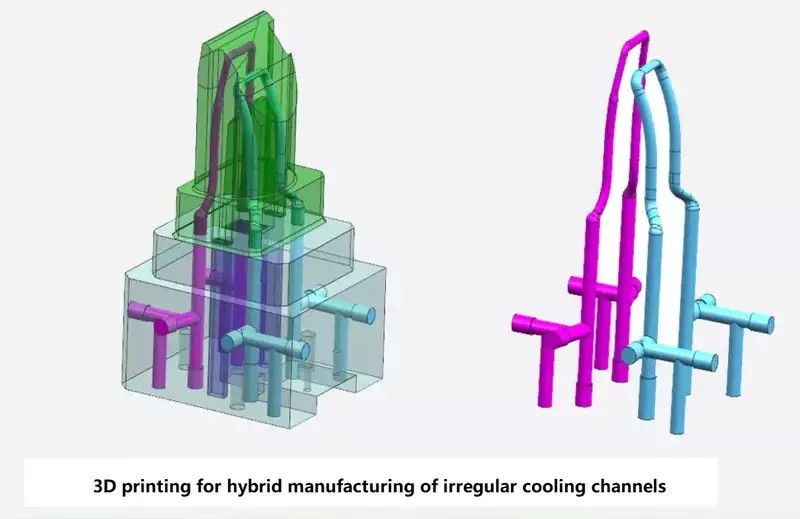

Der Metall-3D-Druck wird zur Herstellung von Einsätzen mit konformen Kühlkanälen für Formen eingesetzt.

Druckmaterial: Formstahl (18Ni300)

Schichtdicke: 0,035 mm

Die Metall-3D-Drucktechnologie bietet einen kompletten Satz an Kernkomponenten

Druckmaterial: Formstahl (CX)

Schichtdicke: 0,04 mm

Druckdauer: 45 Stunden

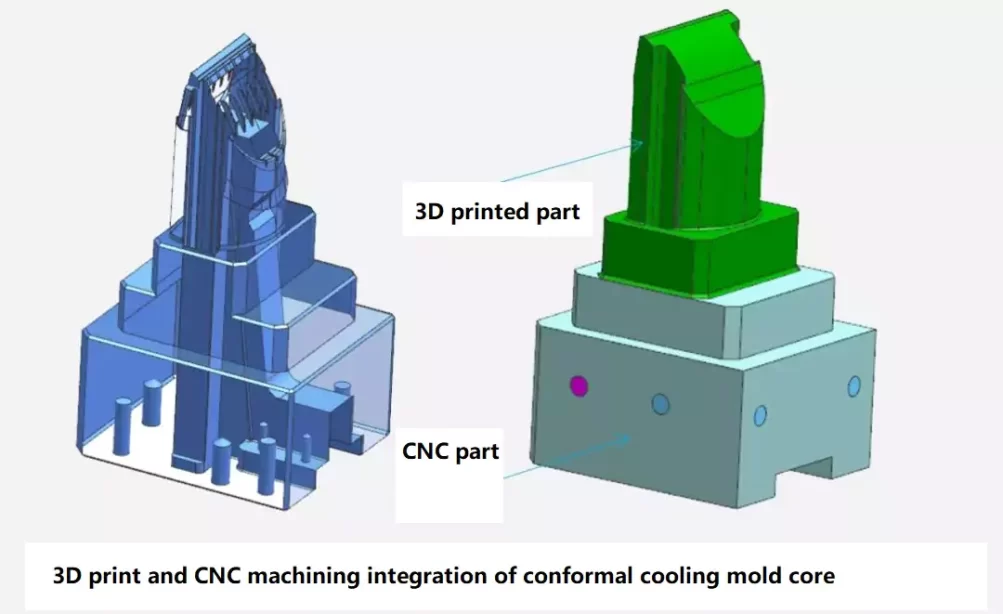

Der Metall-3D-Druck ermöglicht die automatische Integration konformer Kühlformen durch additive Fertigung

Using traditional subtractive manufacturing methods to produce the base and employing metal 3D printing to “grow” sections with conformal cooling channels ensures a smooth interior for the conformal cooling mold. This approach ensures seamless integration between the 3D printed sections and the base material, ultimately improving the yield of high-quality products.

Advantages of Conformal Cooling Molds:

1 Product Quality

➯ Improved product quality with higher precision. ➯ Temperature balance reduces residual stress, minimizing warping and deformation, leading to increased yield. ➯ Enhanced surface finish of the products.

2 Cost Efficiency

➯ Reduced cooling time increases production efficiency. ➯ Shortened production cycles, decreased material consumption, and lowered manufacturing costs

3 Mold Design

➯ Design-driven manufacturing reduces the complexity and investment in the process chain. ➯ Easier achievement of mold weight reduction and smaller mold volumes compared to traditional processes.

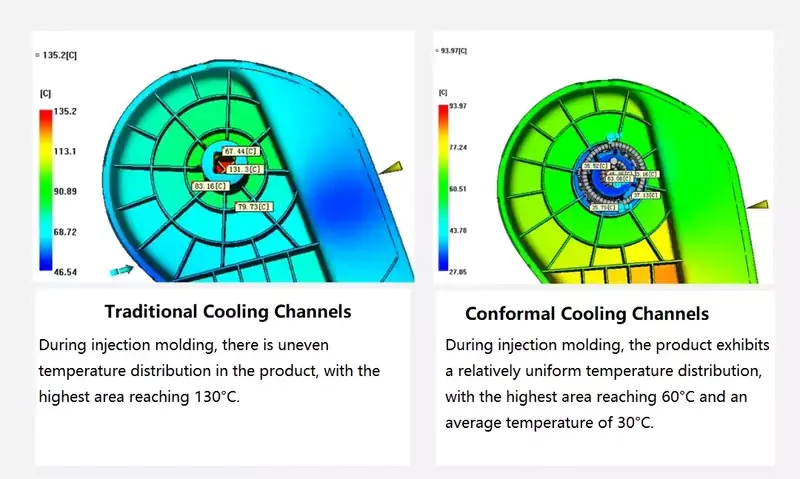

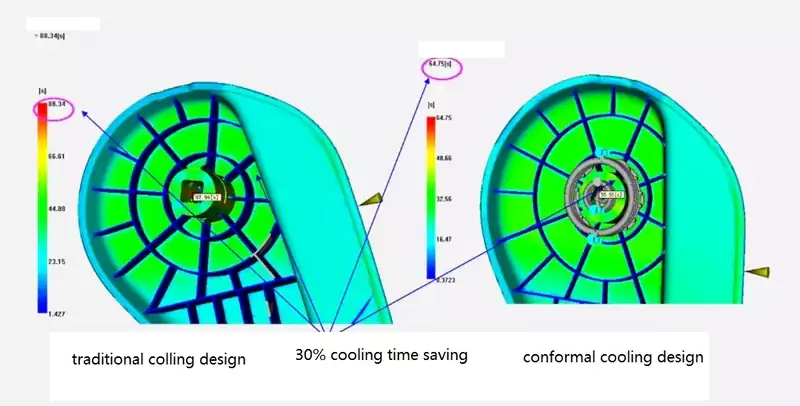

Verification and Optimization of the Cooling System

In practical production, a well-designed and optimized conformal cooling system in injection molds can not only improve the yield of quality parts but also reduce the injection molding cycle by over 30%. By shortening the cooling time, controlling temperatures, and managing the impact on dimensional stability, surface quality, and material performance, the mold water cooling system can enhance production efficiency, reduce defect rates, improve product quality, and increase production benefits.

Stable temperature control enhances product quality and dimensional stability.

The cooling system is designed to reduce cooling time.

With the continuous development and widespread application of additive manufacturing technology, metal 3D printing with conformal cooling channels exhibits significant advantages in flexibility, customization, and performance. In the future, CapableMachining will continue to delve into additive manufacturing technology, leveraging years of technical expertise in mold manufacturing to provide users with high-quality metal additive manufacturing solutions. This will help mold users reduce costs, enhance quality, improve efficiency, and drive the high-quality development of the mold industry.