Das Verbinden von Kunststoffteilen ist in vielen Branchen unerlässlich und das Kunststoffschweißen ist eine vielseitige Methode, die eine zuverlässige und kostengünstige Lösung bietet. In diesem Artikel werden wir die verschiedenen Methoden des Kunststoffschweißens, die Vorteile des Kunststoffschweißens und die Anwendungen von Kunststoffschweißteilen untersuchen.

Was ist Kunststoffschweißen?

Kunststoffschweißen ist ein Prozess, bei dem zwei Kunststoffteile mithilfe von Hitze und Druck miteinander verbunden werden. Der Kunststoff wird an der Verbindungsstelle geschmolzen und anschließend zusammengepresst, sodass eine feste Verbindung entsteht. Dieser Vorgang ähnelt dem Schweißen von Metall, aber anstatt das Metall zu schmelzen, wird der Kunststoff geschmolzen und miteinander verschmolzen. Es handelt sich um eine vielseitige Technik, die bei einer Vielzahl von Thermoplasten eingesetzt werden kann und häufig in der Automobil-, Bau- und Fertigungsindustrie eingesetzt wird.

Methoden

Es gibt verschiedene Methoden zum Schweißen von Kunststoffen, und jede Methode nutzt eine andere Technik, um Kunststoffe miteinander zu verbinden. Die Wahl der Schweißtechnik hängt von verschiedenen Faktoren ab, beispielsweise der Art des verwendeten Kunststoffs, der Größe und Form der zu schweißenden Teile sowie der gewünschten Festigkeit des Endprodukts. Jede Technik hat ihre Vor- und Nachteile, und die Auswahl der geeigneten Technik ist entscheidend für eine erfolgreiche Schweißung. Hier sind die gängigsten Methoden zum Kunststoffschweißen:

1. Heißgasschweißen

Heißgasschweißen ist eine gängige Methode des Kunststoffschweißens, bei der der Kunststoff mit einer Heißluftpistole oder einem Brenner erhitzt wird, bis er schmilzt. Die Heißluftpistole wird auf die Verbindungsstelle zwischen den beiden Teilen gerichtet, wodurch der Kunststoff geschmolzen und die Teile miteinander verschmolzen werden. Anschließend wird der geschmolzene Kunststoff zusammengepresst, um eine starke Verbindung herzustellen.

Vorteile des Heißgasschweißens

Ermöglicht eine präzise Kontrolle der Temperatur und Geschwindigkeit des Schweißprozesses.

Kann sowohl für große als auch kleine Schweißnähte verwendet werden

Relativ einfach durchzuführen

Schnell und kostengünstig im Vergleich zu anderen Kunststoffschweißtechniken.

Einsetzbar für eine Vielzahl von Thermoplasten

Nachteile des Heißgasschweißens

Erfordert spezielle Ausrüstung

Kann zeitaufwändig sein

Kann Dämpfe und Gerüche erzeugen

2. Heizplattenschweißen

Bei dieser Methode wird eine Heizplatte erhitzt und gegen den zu verschweißenden Kunststoff gedrückt. Die Heizplatte besteht typischerweise aus Aluminium und wird abhängig von der Art des zu verschweißenden Kunststoffs auf eine bestimmte Temperatur erhitzt. Anschließend werden die beiden Kunststoffteile auf die Heizplatte gelegt, bis sie den Schmelzpunkt erreichen. Sobald der Kunststoff geschmolzen ist, wird die Heizplatte entfernt und die beiden Teile werden unter Druck zusammengepresst, bis sie abkühlen und sich verfestigen, wodurch eine starke Verbindung entsteht.

Vorteile des Heizplattenschweißens

Ideal für große Kunststoffteile

Starke Schweißverbindungen

Kurze Zykluszeit

Nachteile des Heizplattenschweißens

Nicht für dünne Kunststoffe geeignet

Hohe Wartung

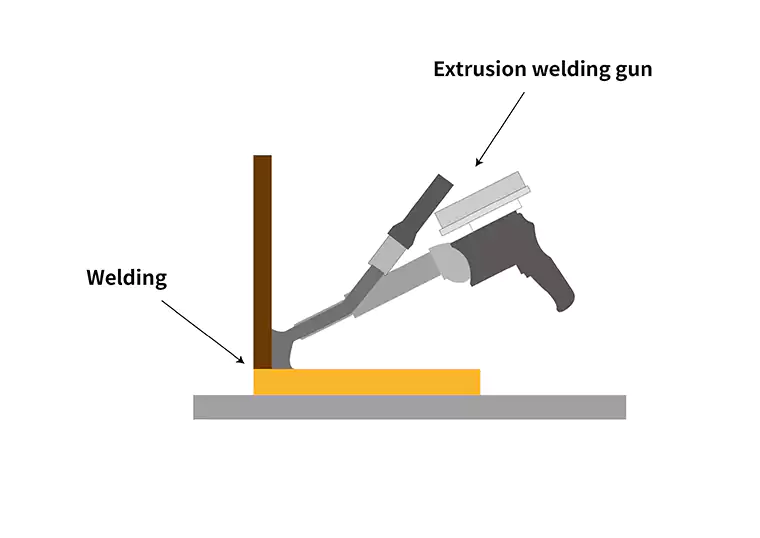

3. Extrusionsschweißen

Extrusionsschweißen wird zum Schweißen großer Kunststoffstrukturen wie Rohre und Tanks verwendet. Dabei werden die Kunststoffschweißstäbe mit einer beheizten Extrusionspistole geschmolzen und der geschmolzene Kunststoff anschließend auf die Verbindungsstelle zwischen zwei Kunststoffteilen aufgetragen. Die Extrusionspistole verfügt über eine Düse, die den Schweißdraht schmilzt und auf die Verbindung extrudiert, wodurch eine starke Verbindung entsteht. Dann besteht der Schweißdraht typischerweise aus dem gleichen Material wie die zu schweißenden Kunststoffteile, wodurch Kompatibilität und eine starke Verbindung gewährleistet sind.

Vorteile des Extrusionsschweißens

Hochwertige Schweißnähte

Kann große Flächen verbinden

Kann komplexe Formen schweißen

Kann dicke Materialien schweißen

Kein Füllmaterial erforderlich

Nachteile des Extrusionsschweißens

Teure Ausrüstung

Erfordert qualifizierte Bediener

Auf bestimmte Materialien beschränkt

Begrenzte Gelenkkonfigurationen

Erfordert angemessene Sicherheitsvorkehrungen

Beim Schweißvorgang können Dämpfe und Gerüche entstehen

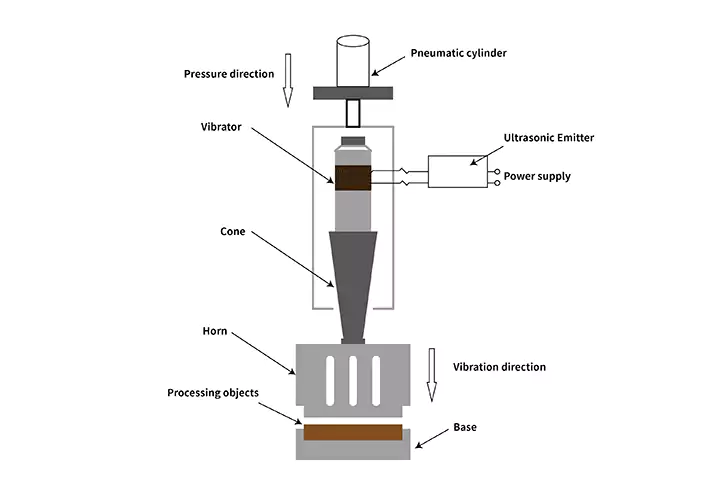

4. Ultraschallschweißen

Beim Ultraschallschweißen werden Gegenstände mithilfe hoher Schallwellen zusammengefügt. Durch die Vibration der Materialien an der Stelle, an der sie sich berühren, erhitzen sie sich und verschmelzen miteinander. Diese Methode wird häufig zum Schweißen von Kunststoffen verwendet. Die elektrische Energie wird in Hochfrequenzsignale umgewandelt, die die Materialien zum Vibrieren bringen und Wärme erzeugen, wodurch der Kunststoff zusammenschmilzt.

Vorteile des Ultraschallschweißens

Schnell und präzise

Hochwertige Schweißverbindung

Keine zusätzlichen Nachbearbeitungsprozesse

Geeignet für hitzeempfindliche Materialien

Nachteile des Ultraschallschweißens

Für einige Thermoplaste nicht geeignet

Nicht ideal für dicke Materialien

Nur für bestimmte Gelenktypen geeignet

Hohe Vorlaufzeit

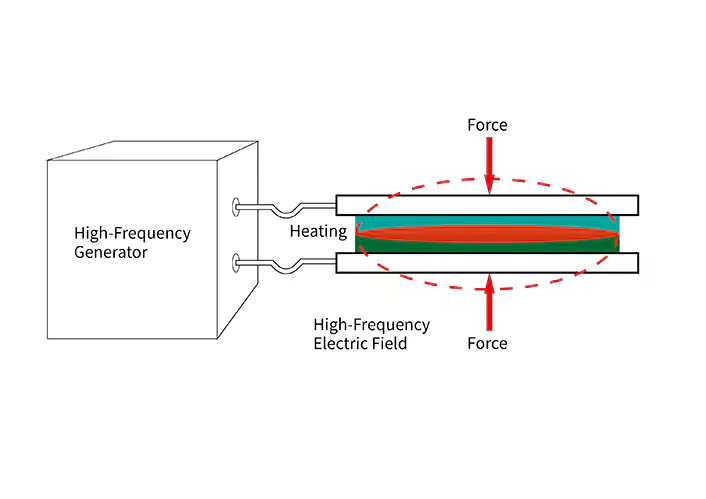

5. Hochfrequenzschweißen

Beim Hochfrequenzschweißen, auch RF (Radio Frequency) genannt, wird Hochfrequenz verwendet

elektromagnetische Wellen erzeugen Wärme und schmelzen den Kunststoff an der Verbindungsstelle. Die beiden Kunststoffteile werden unter dem Druck von zwei Metallstäben zusammengehalten, während durch die beiden Metallstäbe auch ein hochfrequentes elektronisches Magnetfeld erzeugt wird. Das dynamische elektronische Feld bringt die Moleküle im Thermoplast dazu, mit extrem hoher Frequenz zu schwingen, wodurch Wärme entsteht und der Kunststoff schmilzt. Sobald der Kunststoff geschmolzen ist, wird die Hochfrequenz entfernt und die beiden Teile werden zusammengehalten, bis sie abkühlen und sich verfestigen, wodurch eine starke Verbindung entsteht. Die Technologie funktioniert besser mit Kunststoffen mit hoher Dielektrizitätskonstante oder mit stärker polarisierbaren Kunststoffen wie PVC.

Vorteile des Hochfrequenzschweißens

Schneller Prozess

Hochwertige Schweißnähte

Kann eine Vielzahl von Materialien verbinden

Kein Füllmaterial erforderlich

Kann komplexe Formen schweißen

Minimale Verzerrung

Nachteile des Hochfrequenzschweißens

Teure Ausrüstung

Auf bestimmte Materialien beschränkt

Begrenzte Gelenkkonfigurationen

Erfordert angemessene Sicherheitsvorkehrungen

Beim Schweißvorgang können Dämpfe und Gerüche entstehen

Nicht für dicke Materialien geeignet

Kann durch Umweltfaktoren wie Luftfeuchtigkeit und Temperatur beeinflusst werden

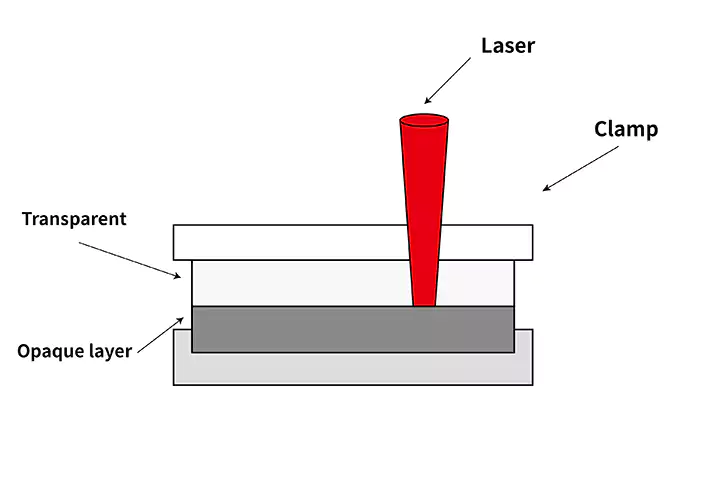

6. Laserschweißen

Beim Laser-Kunststoffschweißen handelt es sich um ein Verfahren zum Verbinden von Kunststoff mittels Laserstrahl. Beim Laserschweißen werden zwei Kunststoffschichten zusammengehalten, die obere Schicht besteht aus transparentem Kunststoff (durchlässige Schicht) und die untere Schicht ist ein nicht transparenter Kunststoff (absorbierende Schicht). Der Strahl durchdringt die obere Schicht aus transparentem Kunststoff und erzeugt Wärme, wenn er die untere Schicht erreicht. Diese Hitze schmilzt die beiden Schichten an ihrer Grenzfläche zusammen und erzeugt eine starke, verschmolzene Verbindung. Es unterscheidet sich vom herkömmlichen Schweißen und wird auch als Durchstrahlschweißen bezeichnet.

Laserschweißen ist ein hochpräzises und effizientes Schweißverfahren, das häufig bei der Herstellung von Automobilen, Luft- und Raumfahrtkomponenten, medizinischen Geräten und Elektronik eingesetzt wird.

Vorteile des Laserschweißens

Hohe Präzision

Schneller Prozess

Minimale Verzerrung

vielseitig

Sauberer Prozess

Nachteile des Laserschweißens:

Teure Ausrüstung

Erfordert angemessene Sicherheitsvorkehrungen

Bestens geeignet für dünne Kunststoffe

Erfordert saubere Materialien

Begrenzte Gelenkkonfigurationen

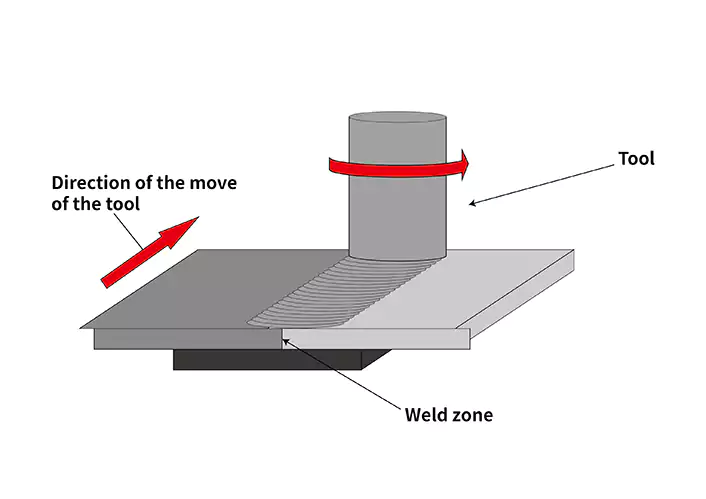

7. Reibrührschweißen

Beim Reibrührschweißen werden zwei Kunststoffteile mit einem Rührwerkzeug gerieben, bis sie schmelzen und miteinander verschmelzen. Die beiden Kunststoffstücke werden unter Druck zusammengehalten, während ein rotierendes Werkzeug Reibung zwischen ihnen erzeugt, wodurch Hitze entsteht und der Kunststoff schmilzt. Dieses Verfahren wird üblicherweise zum Schweißen von Thermoplasten wie z Polyethylen, Polypropylen und Nylon.

Vorteile des Reibschweißens

Hochwertige Schweißnähte

Kein Füllmaterial erforderlich

Schneller Prozess

Umweltfreundlichkeit

Kann unterschiedliche Materialien verbinden

Nachteile des Reibschweißens

Auf bestimmte Materialien beschränkt

Teure Ausrüstung

Begrenzte Gelenkkonfigurationen

Erfordert angemessene Sicherheitsvorkehrungen

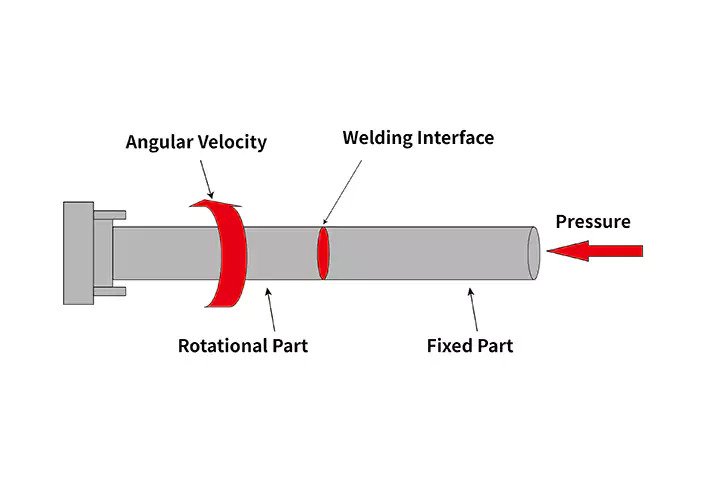

8. Reibschleuderschweißen

Beim Rotationsschweißen handelt es sich um ein Verfahren, bei dem zwei thermoplastische Teile miteinander verbunden werden. Dabei wird ein Teil stationär gehalten, während der andere mit hoher Geschwindigkeit gedreht wird. Anschließend werden die beiden Teile zusammengepresst, wodurch durch Reibung Wärme entsteht. Sobald die Materialien einen geschmolzenen Zustand erreichen, wird die Rotation durch eine Bremse gestoppt und die Teile werden unter Druck zusammengehalten, bis sie abkühlen und erstarren. Durch diesen Prozess entsteht eine starke, hermetische Abdichtung zwischen den beiden Teilen, ohne dass zusätzliche Materialien oder Klebstoffe erforderlich sind. Rotationsschweißen wird häufig in der Automobil-, Medizin- und Konsumgüterindustrie für Anwendungen wie Kraftstofftanks, Filter und medizinische Geräte eingesetzt.

Vorteile des Rotationsschweißens

Hochwertige Schweißnähte

Kein Füllmaterial erforderlich

Schneller Prozess

Kann unterschiedliche Materialien verbinden

Gut für Kleinteile

Nachteile des Rotationsschweißens

Auf bestimmte Materialien beschränkt

Begrenzte Gelenkkonfigurationen

Erfordert angemessene Sicherheitsvorkehrungen

Nicht für große Teile geeignet

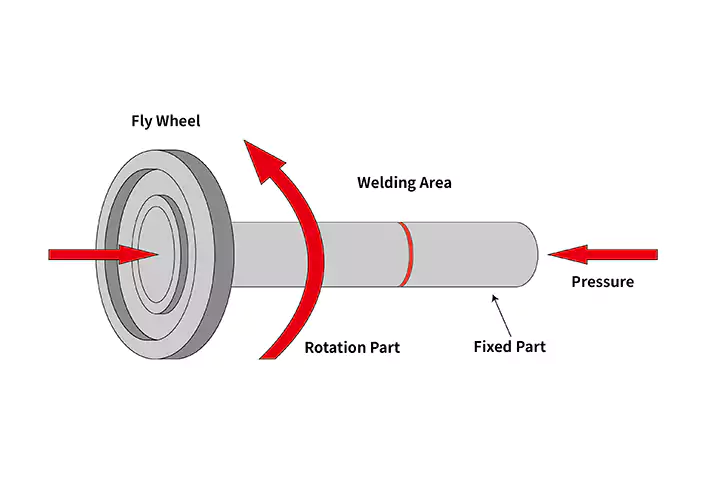

9. Trägheitsreibschweißen

Das Trägheitsreibschweißen ähnelt stark dem Rotationsschweißen. Dabei wird ein Teil stationär gehalten, während der andere mit hoher Geschwindigkeit gedreht wird. Anschließend werden die beiden Teile zusammengepresst, wodurch durch Reibung Wärme entsteht. Das Schwungradschweißen unterscheidet sich vom Rotationsschweißen in der Art und Weise, wie die Rotation angetrieben wird. Beim Rotationsschweißen wird das rotierende Teil von einem Motor angetrieben und durch eine Bremse gestoppt. Beim Schwungradschweißen wird zunächst ein Rad auf eine bestimmte Geschwindigkeit gedreht. Dann wird es vom Motor getrennt, der es in Drehung versetzt, und die beiden Teile werden durch eine entlang der Drehachse ausgeübte Kraft zusammengedrückt. Wenn das Rad langsamer wird, erzeugt seine Energie Wärme zwischen den Teilen, die dazu beiträgt, dass sie zusammenkleben und der Schweißvorgang abgeschlossen wird.

Durch diesen Prozess entsteht eine starke, hochwertige Schweißnaht, ohne dass zusätzliche Materialien oder Klebstoffe erforderlich sind. Das Trägheitsreibschweißen von Kunststoffen wird häufig in der Automobil-, Luft- und Raumfahrt- und Konsumgüterindustrie für Anwendungen wie Luftkanäle, Kraftstofftanks und medizinische Geräte eingesetzt.

Vorteile des Trägheitsreibschweißens

Hochwertige Schweißnähte

Kein Füllmaterial erforderlich

Schneller Prozess

Kann unterschiedliche Materialien verbinden

Gut für große Teile

Vorteile des Trägheitsreibschweißens

Teure Ausrüstung

Auf bestimmte Materialien beschränkt

Begrenzte Gelenkkonfigurationen

Erfordert angemessene Sicherheitsvorkehrungen

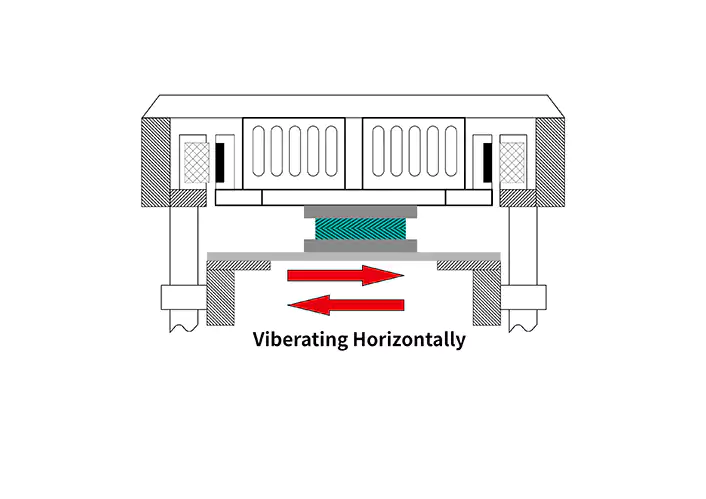

10. Vibrationsschweißen

Beim Vibrationsschweißen werden die zu verschweißenden Kunststoffteile durch Reibung geschmolzen. Die beiden Teile werden unter Druck zusammengehalten und hochfrequenten Vibrationen ausgesetzt. Die durch die Vibration erzeugte Reibung führt dazu, dass der Kunststoff schmilzt und miteinander verschmilzt. Vibrationsschweißen wird häufig bei Thermoplasten wie PP, PE und PVC eingesetzt.

Vorteile des Vibrationsschweißens

Schnell und effizient

Keine Oberflächenvorbereitung erforderlich

Kann eine starke und dauerhafte Verbindung herstellen

Kann für Teile unterschiedlicher Dicke und Form verwendet werden

Vorteile des Vibrationsschweißens

Teure Ausrüstung

Begrenzt kompatible Materialien

Benefits

Es bietet mehrere Vorteile gegenüber anderen Verbindungsmethoden. Hier sind einige der Vorteile:

1. Starke und dauerhafte Verbindung

Beim Kunststoffschweißen entsteht eine starke und dauerhafte Verbindung zwischen Kunststoffteilen, die Vibrationen, Stößen und Temperaturschwankungen standhält. Dadurch eignet sich das Schweißen für Anwendungen, bei denen eine starke und dauerhafte Verbindung erforderlich ist.

2. Kosteneffizient

Kunststoffschweißen ist im Vergleich zu anderen Verbindungsmethoden wie Klebstoffen oder mechanischen Verbindungselementen eine kostengünstige Methode. Dies liegt daran, dass beim Kunststoffschweißen keine zusätzlichen Materialien wie Klebstoffe oder Befestigungsmittel erforderlich sind, was die Kosten des Fügeprozesses erhöhen kann.

3. Vielseitig

Das Kunststoffschweißen ist eine vielseitige Methode, mit der verschiedene Arten von Kunststoffmaterialien wie Thermoplaste, Duroplaste und Verbundwerkstoffe verbunden werden können. Dadurch eignet sich das Kunststoffschweißen für ein breites Anwendungsspektrum in verschiedenen Branchen.

4. Sauber und präzise

Kunststoffschweißen ist eine saubere und präzise Methode, bei der keine schädlichen Dämpfe oder Rückstände entstehen. Dadurch eignet sich das Kunststoffschweißen für Anwendungen, bei denen es auf Sauberkeit und Präzision ankommt.

5. Umweltfreundlich

Kunststoffschweißen ist eine umweltfreundliche Methode, da keine zusätzlichen Materialien wie Klebstoffe oder Befestigungselemente erforderlich sind, die Abfall verursachen können. Zudem verbraucht das Kunststoffschweißen im Vergleich zu anderen Fügeverfahren wie Schweißen oder Löten weniger Energie.

Anwendungen von geschweißten Kunststoffteilen

1. Automobilindustrie

Kunststoffschweißen wird in der Automobilindustrie häufig zum Verbinden von Kunststoffteilen wie Stoßfängern, Armaturenbrettern und anderen Innen- und Außenteilen eingesetzt. Kunststoffschweißen wird anderen Verbindungsmethoden vorgezogen, da dadurch eine starke Verbindung entsteht, die Vibrationen, Stößen und Temperaturschwankungen standhält. Auch im Vergleich zu anderen Fügeverfahren wie Kleben oder mechanischen Verbindungselementen ist das Kunststoffschweißen eine kostengünstige Methode.

2. Medizinische Industrie

Kunststoffschweißen wird in der Medizinindustrie zum Verbinden von Kunststoffteilen medizinischer Geräte und Geräte eingesetzt. Das Verfahren des Kunststoffschweißens wird in der Medizinbranche bevorzugt, da es eine starke und dichte Verbindung schafft, die für medizinische Geräte unerlässlich ist. Auch das Kunststoffschweißen ist ein sauberes und steriles Verfahren, das für medizinische Anwendungen geeignet ist.

3. Verpackungsindustrie

Kunststoffschweißen wird in der Verpackungsindustrie eingesetzt, um Kunststofffolien und -bögen zu verbinden, um Verpackungsmaterialien wie Tüten, Beutel und Behälter herzustellen. Kunststoffschweißen wird in der Verpackungsindustrie bevorzugt, da es eine starke und dauerhafte Verbindung schafft, die für Verpackungsmaterialien unerlässlich ist. Auch im Vergleich zu anderen Fügeverfahren wie Kleben oder mechanischen Verbindungselementen ist das Kunststoffschweißen eine kostengünstige Methode.

4. Bauindustrie

Kunststoffschweißen wird in der Bauindustrie zum Verbinden von Kunststoffrohren und -formstücken für Sanitär- und andere Anwendungen eingesetzt. Kunststoffschweißen wird in der Bauindustrie bevorzugt, da es eine starke und dichte Verbindung schafft, die für Sanitäranwendungen unerlässlich ist. Auch im Vergleich zu anderen Fügeverfahren wie Kleben oder mechanischen Verbindungselementen ist das Kunststoffschweißen eine kostengünstige Methode.

5. Elektronik-Industrie

Kunststoffschweißen wird in der Elektronikindustrie zum Verbinden von Kunststoffteilen elektronischer Geräte und Ausrüstungen eingesetzt. Kunststoffschweißen wird in der Elektronikindustrie bevorzugt, da es eine starke und dauerhafte Verbindung schafft, die für elektronische Geräte unerlässlich ist. Auch das Kunststoffschweißen ist eine saubere und präzise Methode, die sich für kleine und empfindliche Kunststoffteile eignet.

6. Luft- und Raumfahrtindustrie

Kunststoffschweißen wird in der Luft- und Raumfahrtindustrie eingesetzt, um Kunststoffteile von Luft- und Raumfahrzeugen zu verbinden. Kunststoffschweißen wird in der Luft- und Raumfahrtindustrie bevorzugt, da es eine starke und leichte Verbindung schafft, die für Luft- und Raumfahrzeuge unerlässlich ist. Kunststoffschweißen ist auch eine präzise Methode, die sich für komplexe Kunststoffteile eignet.