Kunststoffspritzguss ist ein Herstellungsverfahren, bei dem Kunststoffpellets geschmolzen und der geschmolzene Kunststoff in einen Formhohlraum eingespritzt wird. Der geschmolzene Kunststoff wird unter hohem Druck in den Formhohlraum eingespritzt, der eine bestimmte Form erzeugen soll.

Sobald der Kunststoff abgekühlt und fest geworden ist, wird die Form geöffnet und das fertige Kunststoffteil aus der Form ausgeworfen. Dieses Verfahren wird häufig zur Massenproduktion von Kunststoffteilen mit hoher Präzision, Konsistenz und Genauigkeit eingesetzt. Es wird häufig in der Automobil-, Konsumgüter-, Medizin- und Verpackungsindustrie eingesetzt.

Anwendungen des Kunststoffspritzgusses

Kunststoff Spritzgießen hat ein breites Anwendungsspektrum in verschiedenen Branchen. Zu den häufigsten Anwendungen des Kunststoffspritzgusses gehören:

Automobilindustrie

Kunststoffspritzguss wird in der Automobilindustrie häufig zur Herstellung von Teilen wie Armaturenbrettkomponenten, Griffen, Knöpfen und Motorteilen eingesetzt.

Medizintechnik

Die medizinische Industrie ist bei der Herstellung medizinischer Geräte und Komponenten wie Spritzen, Katheter und medizinische Implantate stark auf Kunststoffspritzguss angewiesen.

Verbrauchsgüter

Kunststoffspritzguss wird zur Herstellung einer Vielzahl von Konsumgütern wie Spielzeug, Küchenutensilien, Verpackungen und elektronischen Bauteilen eingesetzt.

Luft-und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie verwendet Kunststoffspritzguss zur Herstellung von Teilen wie Leitungen, Gehäusen und Halterungen.

Baugewerbe

Kunststoffspritzguss wird in der Bauindustrie zur Herstellung von Bauteilen wie Rohren, Ventilen und Armaturen eingesetzt.

Insgesamt handelt es sich beim Kunststoffspritzguss um ein vielseitiges Fertigungsverfahren, mit dem sich ein breites Spektrum hochwertiger und kostengünstiger Teile und Komponenten für verschiedene Branchen herstellen lässt.

Fehler beim Spritzgießen

Fehler beim Kunststoffspritzguss können den Produktentwicklungsprozess verlangsamen und die Kosten erhöhen. Wenn sie nicht behoben werden, kann dies auch zu einer kürzeren Lebensdauer des Endprodukts führen. Diese Probleme können auf eine Vielzahl von Faktoren zurückzuführen sein, beispielsweise auf Konstruktionsfehler, Fehler im Produktionsprozess oder Fehler bei der Qualitätskontrolle.

Um das Fehlerrisiko zu minimieren, ist es wichtig, während des gesamten Produktentwicklungszyklus einen proaktiven Ansatz zur Risikominderung zu verfolgen. In diesem Artikel besprechen wir einige der häufigsten Fehler, die dabei auftreten können Kunststoff-Spritzgussund geben Tipps, wie Produktteams sie verhindern können.

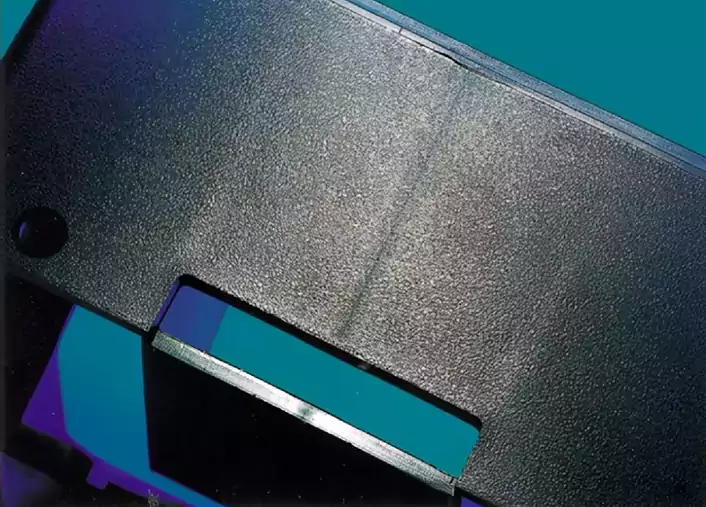

Blinkende

Flashing bezieht sich auf Kunststoffmaterial, das während des Formvorgangs aus der Spritzgussform austritt. Dies geschieht typischerweise an den Kanten, an denen die Formhälften aufeinandertreffen, sowie in der Nähe der Auswerferstiftpositionen. Unzureichender Druck, um die Formhälften zusammenzuhalten, ist die Hauptursache für Gratbildung.

Wie man vermeidet

Um Gratbildung während des Spritzgießprozesses zu minimieren oder zu verhindern, kann die Erhöhung des Nachdrucks der Formhälften eine wirksame Lösung sein. Wenn das Problem dadurch jedoch nicht vollständig behoben wird, kann dies darauf hindeuten, dass die Formhälften beschädigt wurden oder sich im Laufe der Zeit abgenutzt haben, sodass Grate auftreten können. In solchen Fällen kann es erforderlich sein, die Form zu aktualisieren, um Bereiche mit hohem Verschleiß zu korrigieren, bevor eine Ersatzform erstellt wird.

Das Flashen kann auch durch verschiedene Betriebsparameter beeinflusst werden, wie etwa Einspritzgeschwindigkeit, Formtemperaturen, Einspritzdruck und Entlüftung. Daher kann die Untersuchung dieser Faktoren und die Identifizierung aller physischen Schimmelbereiche, die zur Bildung von Graten beitragen, dazu beitragen, diese zu begrenzen oder zu verhindern.

Schweißleitungen

Bindelinien, auch Schmelzlinien genannt, sind Defekte, die an den Punkten auftreten, an denen zwei Ströme geschmolzenen Harzes aufeinandertreffen, wenn sie durch die Geometrie der Form fließen. Diese Defekte treten typischerweise in Bereichen der Form auf, die Löcher aufweisen. Wenn das geschmolzene Kunststoffmaterial um jede Seite eines Lochs fließt, treffen die beiden Kunststoffströme aufeinander. Wenn die Temperatur des Materials nicht optimal ist, können die beiden Ströme möglicherweise nicht richtig miteinander verbunden werden, was zu einer sichtbaren Schweißnaht führt. Dies kann die Gesamtfestigkeit und Haltbarkeit der Komponente beeinträchtigen.

Wie man vermeidet

Um eine vorzeitige Verfestigung des geschmolzenen Harzes zu verhindern und die Wahrscheinlichkeit von Bindenähten beim Spritzgießen zu verringern, können verschiedene Ansätze eingesetzt werden. Dazu gehören die Erhöhung der Temperatur des geschmolzenen Harzes, die Erhöhung der Einspritzgeschwindigkeit und des Einspritzdrucks sowie die Verwendung von Harzen mit niedrigerer Viskosität und niedrigerer Viskosität Schmelzpunkte. Darüber hinaus kann das Entfernen von Trennwänden aus der Formkonstruktion dazu beitragen, die Bildung von Bindenähten zu verhindern.

Brandflecken

Brandflecken auf spritzgegossenen Bauteilen sind das Ergebnis einer Überhitzung des Harzes an der inneren Formoberfläche. Diese Flecken haben keine bestimmte Farbe und können als dunkle oder rostfarbene Flecken erscheinen. Bei den Flecken handelt es sich um eine Verschlechterung des Harzes, die durch Überhitzung oder eine Einspritzgeschwindigkeit, die über den empfohlenen Grenzwert für das jeweils verwendete Harz hinausgeht, auftreten kann.

Eine hohe Einspritzgeschwindigkeit kann auch dazu führen, dass während des Einspritzvorgangs Gas in der Form eingeschlossen wird, was zum Verbrennen oder zur Zersetzung des Harzes und zur Bildung von Brandflecken führen kann.

Wie man vermeidet

Um Brandflecken beim Spritzgießen zu vermeiden, sollten die Parameter, die zum Harzabbau führen, angepasst werden. Dies wird typischerweise durch eine Änderung der Einspritzgeschwindigkeit und/oder -temperatur erreicht. Formen sind in der Regel mit ausreichender Belüftung ausgestattet, um eingeschlossene Gase freizusetzen. In seltenen Fällen muss jedoch möglicherweise eine zusätzliche Entlüftung hinzugefügt werden, um den in der Form eingeschlossenen Druck weiter zu reduzieren und die Bildung von Brandflecken zu verhindern.

Einfallstellen und ungültig

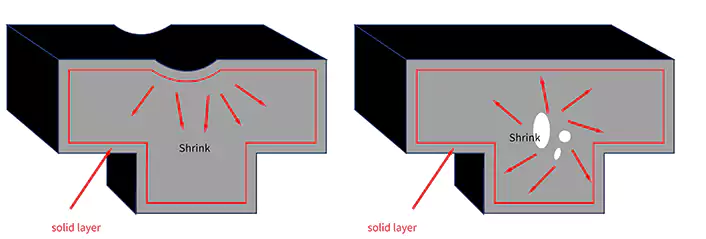

Wenn der geschmolzene Kunststoff in die Form eingespritzt wird, kühlt und verfestigt sich aufgrund der niedrigen Oberflächentemperatur der Form zuerst der Teil des geschmolzenen Kunststoffs in der Nähe der Formwand. Der Teil in der Nähe der Mitte kühlt ab und verfestigt sich anschließend. Wenn der Mittelteil abkühlt, schrumpft er.

Wenn die erste erstarrte Außenschicht stark genug ist, schrumpft der Kunststoff in der Mitte zur Außenschicht hin und bildet einen Hohlraum. Wenn die äußere Schicht nicht stark genug ist, schrumpft die äußere Schicht nach innen und es bilden sich Einfallstellen. Einfallstellen sind durch Vertiefungen, Dellen oder Krater gekennzeichnet, die in den dickeren Abschnitten eines Teils auftreten. Im Endprodukt sind keine Hohlräume zu beobachten, die jedoch die Festigkeit des Produkts schwächen.

Wie man vermeidet

Einfallstellen und Hohlräume sind oft ein Zeichen dafür, dass der Kunststoff mehr Zeit benötigt, um in der Form richtig abzukühlen und auszuhärten. Eine Lösung für dieses Problem besteht darin, die Dicke der dicksten Wandabschnitte zu reduzieren, was eine gleichmäßigere und gründlichere Kühlung gewährleistet. Auch ein unzureichender Druck im Formhohlraum oder höhere als gewünschte Temperaturen am Anschnitt können zur Bildung von Einfallstellen beitragen.

Um das Risiko von Einfallstellen zu minimieren, ist es wichtig, während der Konstruktionsphase auf die richtige Dicke der Spritzgussrippen und Wandstärken zu achten. Diese Maßnahmen verringern nicht nur die Wahrscheinlichkeit von Einfallstellen, sondern erhöhen auch die Gesamtfestigkeit des Teils.

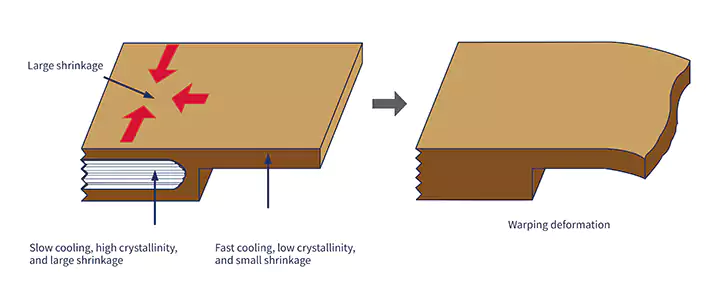

Verziehen

Beim Spritzgießen entsteht ein Verzug, wenn sich das Produkt aufgrund einer ungleichmäßigen inneren Schrumpfung während des Abkühlvorgangs verdreht oder biegt. Dieser Defekt wird normalerweise durch eine inkonsistente Formkühlung verursacht, die zu inneren Spannungen im Material führt.

Wie man vermeidet

Um Verformungsfehler beim Kunststoffspritzguss zu vermeiden, ist es wichtig, den Teilen genügend Zeit zum allmählichen Abkühlen zu geben, um zu verhindern, dass innere Spannungen entstehen und das Teil beschädigen. Die Formkühlung muss außerdem gleichmäßig und gleichmäßig erfolgen, um ungleichmäßiges Schrumpfen zu verhindern. Das Design der Form sollte außerdem eine gleichmäßige Wandstärke aufweisen, um einen gleichmäßigen Kunststofffluss durch den Formhohlraum zu gewährleisten.

Bedeutung der Fehlererkennung und -vermeidung

Das Erkennen und Vermeiden von Fehlern beim Kunststoffspritzguss ist entscheidend für die Gewährleistung der Qualität, Zuverlässigkeit und Sicherheit des Endprodukts. Mängel können nicht nur das ästhetische Erscheinungsbild des Produkts beeinträchtigen, sondern auch seine strukturelle Integrität erheblich schwächen, was zu einer kürzeren Lebensdauer und einem höheren Ausfallrisiko führt. Darüber hinaus können Mängel zu Produktionsverzögerungen, erhöhten Ausschussraten und höheren Produktionskosten führen.

Wählen Sie CapableMachining, um Ihr Spritzgussprojekt zum Erfolg zu führen

Bei Spritzgussprojekten ist die Wahl des richtigen Bearbeitungspartners entscheidend für den Erfolg. CapableMachining kann den entscheidenden Unterschied in der Qualität und Effizienz Ihres Projekts ausmachen. Wir verfügen über ein kompetentes Bearbeitungsteam, das Ihnen dabei helfen kann, Ihr Design für die Herstellbarkeit zu optimieren, das richtige Kunststoffharz für das Spritzgießen auszuwählen und sicherzustellen, dass Ihre Teile nach den höchsten Standards hergestellt werden. Durch die Zusammenarbeit mit CapableMachining können Sie Durchlaufzeiten verkürzen, Abfall minimieren und die Gesamtqualität Ihrer Teile verbessern. Kontaktieren Sie uns, um mit der Fertigung Ihrer gewünschten Kunststoffteile zu beginnen.