CNC bedeutet wörtlich Computer-Numerische Steuerung. Im weitesten Sinne kann jede computernumerisch gesteuerte Maschine als a bezeichnet werden CNC-Maschine. Zum Beispiel CNC-Stanzmaschinen, CNC-Laserschneidmaschinen usw. In diesem Artikel geht es um die Geschichte der CNC-Fräsmaschinen bzw. Bearbeitungszentren. In der verarbeitenden Industrie gibt es keinen bestimmten Werkzeugmaschinentyp. Wenn nur von CNC die Rede ist, sind damit CNC-Fräsmaschinen (Bearbeitungszentren) gemeint.

Die erste CNC-Maschine

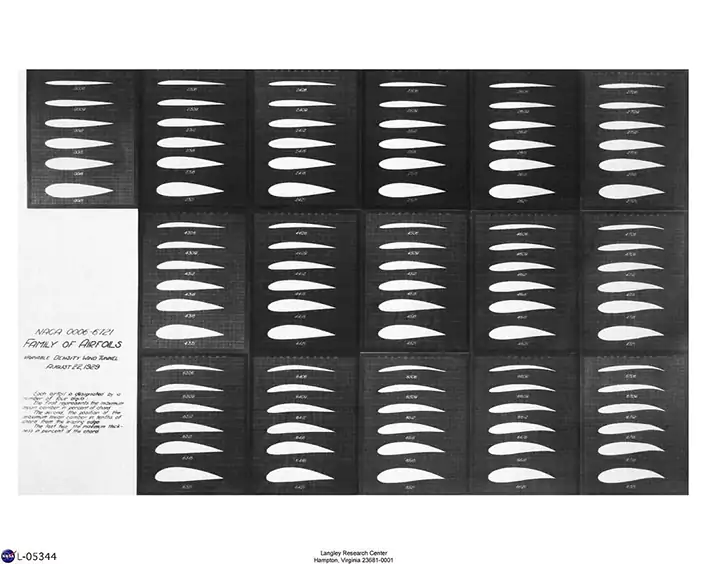

Der Ursprung der Sache liegt in der Bearbeitung der Tragflächenkurve. Unterschiedliche Tragflächenkurven weisen bei verschiedenen Fluggeschwindigkeiten unterschiedliche Auftriebs-, Widerstands-, Strömungsabrisswinkel usw. auf. Die Bearbeitung von Rotorblättern oder Flugzeugflügeln mit spezifischen Profilkurven und -formen war eine große Herausforderung. Die Herstellung solch komplizierter Teile mit einer manuellen Fräsmaschine ist mühsam und ungenau.

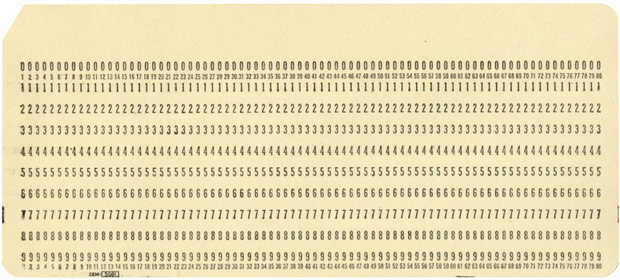

Die Geschichte beginnt mit John T. Parsons, ein Ingenieur und Erfinder, dem als Pionier des Konzepts der numerischen Steuerung zugeschrieben wird. 1949 entwickelte Parsons zusammen mit seinem Mitarbeiter Frank Stulen ein System, das Lochkarten zur Steuerung der Bewegungen von Werkzeugmaschinen nutzte. Dieses System legte den Grundstein für das, was später als Computer Numerische Steuerung (CNC) bekannt wurde.

MIT, das Massachusetts Institute of Technology, spielte eine bedeutende Rolle in der Geschichte. Parsons, ein Absolvent des MIT, arbeitete mit dem Servomechanisms Laboratory der Universität zusammen, um sein numerisches Steuerungssystem weiterzuentwickeln und zu verfeinern. Gemeinsam führten sie Forschungen und Experimente durch, um die Fähigkeiten und Funktionalität von NC-Maschinen zu verbessern.

Mit der Unterstützung und dem Fachwissen des MIT verfeinerte Parsons sein numerisches Steuerungssystem weiter und erzielte so bedeutende Fortschritte auf diesem Gebiet. Die Partnerschaft zwischen Parsons und MIT führte zur Gründung des ersten kommerziellen NC-Werkzeugmaschinenunternehmens, der Parsons Corporation.

Die damalige NC-Maschine (Numerical Control) ist noch keine CNC-Maschine (Computer Numerical Control). Die Computersysteme der 1940er und 1950er Jahre verwendeten Lochkarten als primäre Eingabemethode. Die Bediener erstellten Programme und Daten auf Lochkarten, die dann zur Verarbeitung in den Computer eingegeben wurden. Deshalb hieß die „automatische“ Maschine damals „NC“ und nicht „CNC“. In den späten 1950er und frühen 1960er Jahren begannen Tastaturen und Bildschirme, auch Konsolen oder Terminals genannt, Lochkarten für bestimmte Aufgaben zu ersetzen.

Der Begriff „CNC“ selbst wurde in den 1970er Jahren häufiger verwendet, als die Computertechnologie und Miniaturisierung ein Niveau erreichten, das die direkte Integration von Computern in Werkzeugmaschinen ermöglichte. Diese Integration stellte einen bedeutenden Meilenstein in der Geschichte der CNC-Maschinen dar, führte zu ihrer weiten Verbreitung und revolutionierte die Fertigungsindustrie.

Die Entwicklungsgeschichte von CNC-Maschinen

Frühe Entwicklungen (1940er-1950er):

Das Konzept der Numerical Control (NC) nahm 1949 Gestalt an, als John T. Parsons, ein früher Computerpionier, es während eines Forschungsprojekts der Air Force am MIT entwickelte. Ziel des Projekts war es, motorisierte Achsen für die Herstellung von Hubschrauberblättern und Flugzeughäuten zu entwickeln.

Die Parsons Corporation in Traverse City, Michigan, ging der MIT-Zusammenarbeit voraus, indem sie einen IBM 602A-Multiplikator zur Berechnung der Tragflächenkoordinaten verwendete. Die Daten wurden dann mithilfe von Lochkarten in einen Schweizer Stichbohrer eingespeist. Dies markierte die Anfänge der CNC-Maschinenprogrammierung.

1952 stellte Richard Kegg in Zusammenarbeit mit dem MIT die Cincinnati Hydro-Tel vor, eine Konturfräsmaschine mit vertikaler Spindel. Der kommerzielle Start erfolgte mit einem Patent für ein „Motorgesteuertes Gerät mit Positioniermaschine“. Der erste Prototyp nutzte ein achtspaltiges Papierband, einen Bandleser und ein elektronisches Vakuumröhren-Steuerungssystem und bereitete damit die Voraussetzungen für zukünftige Fortschritte.

In den 1940er und 1950er Jahren nutzten die ersten CNC-Maschinen Lochstreifen, eine Technologie, die häufig in der Telekommunikation und Datenspeicherung eingesetzt wird. Dies wurde später durch analoge Computertechnologien ersetzt. In den 1960er und 1970er Jahren entstanden digitale Technologien, die zu automatisierten und effizienteren Produktionsabläufen führten.

Parsons erhielt Anerkennung für seine frühen Beiträge. 1968 wurde er mit dem ersten Joseph Marie Jacquard Memorial Award der Numerical Control Society geehrt. Die Society of Manufacturing Engineers verlieh ihm 1975 außerdem eine Ehrenplakette, in der sie ihn zum „Vater der zweiten industriellen Revolution“ ernannte.

Wegweisende CNC-Technologie (1950er-1960er Jahre):

In den 1950er Jahren leistete das Massachusetts Institute of Technology (MIT) Pionierarbeit für weitere Fortschritte in der numerischen Steuerungstechnologie. John T. Parsons entwickelte zusammen mit dem MIT-Ingenieur Frank L. Stulen das Konzept des „numerisch gesteuerten Fräsens“ und baute die erste Fräsmaschine, die durch auf einer Lochkarte gespeicherte Daten gesteuert wurde.

CNC entsteht (1960er-1970er Jahre):

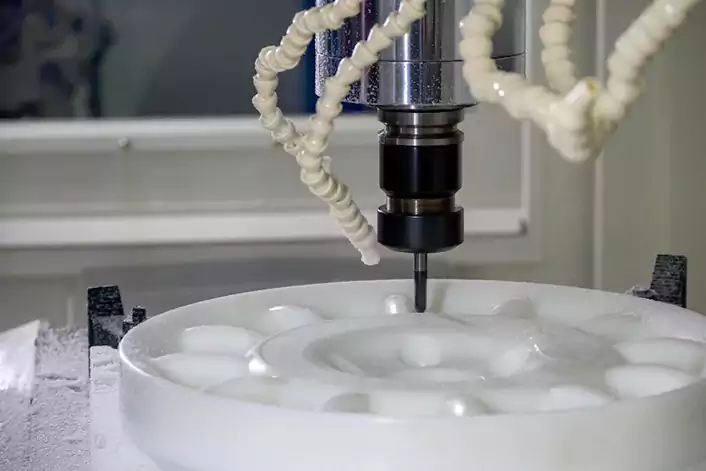

Dank der elektronischen Steuerung sind solche Szenarien heute höchst unwahrscheinlich und die Ergebnisse der CNC-Bearbeitung sind vorhersehbarer. CNC-Maschinen sind vielseitig einsetzbar und können mit verschiedenen Materialien arbeiten, darunter Metalle, Holz, Kunststoffe, Glasfaser und Schaumstoff.

Darüber hinaus wurden innovative Bearbeitungstechniken basierend auf den Prinzipien der CNC-Bearbeitung entwickelt. Zu diesen Methoden gehören die Elektronenstrahlbearbeitung, die elektrische Entladungsbearbeitung und die fotochemische Bearbeitung. Die Wahl der Technik hängt oft vom Material ab, das im Massenproduktionsprozess verwendet wird. Darüber hinaus sind Laser-, Autogen-, Wasserstrahl- und Plasmaschneidmaschinen in der Industrie weit verbreitet.

Branchenakzeptanz (1980er-1990er Jahre):

In den 1980er und 1990er Jahren setzte sich die CNC-Technologie in der Fertigungsindustrie weit verbreitet durch. Die Entwicklung von Mikroprozessoren, verbesserte Software und die zunehmende Erschwinglichkeit von Computern machten CNC-Maschinen für kleinere Unternehmen zugänglicher. CNC-Maschinen ersetzten zunehmend traditionelle manuelle und mechanisch automatisierte Maschinen und boten eine höhere Genauigkeit, Wiederholbarkeit und Flexibilität.

Fortschritte in der Automatisierung (2000er-2010er):

Das 21. Jahrhundert brachte weitere Fortschritte in der CNC-Technologie. Bearbeitungszentren, Drehmaschinen und andere CNC-Maschinen wurden zunehmend in Robotersysteme integriert, um die Automatisierung zu verbessern. Diese Integration ermöglichte eine „Lights-out“-Fertigung, bei der Maschinen über längere Zeiträume unbeaufsichtigt laufen konnten, was die Produktivität steigerte und die Arbeitskosten senkte.

Aktuelle Trends und Zukunftsaussichten:

Moderne CNC-Maschinen entwickeln sich mit Fortschritten wie schnelleren Bearbeitungsgeschwindigkeiten, verbesserter Präzision, besserer Konnektivität und fortschrittlichen Steuerungssystemen ständig weiter. Die Integration von Algorithmen für künstliche Intelligenz (KI) und maschinelles Lernen (ML) in CNC-Systeme ist ein wachsender Trend und ermöglicht vorausschauende Wartung, Optimierung von Schnittparametern und adaptive Steuerung.

Aufbauend auf Rapid Prototyping

Im Laufe der Jahre hat sich die Sichtweise auf Rapid Prototyping verändert, ihre Wurzeln lassen sich jedoch bis zu den frühesten numerischen Lochstreifensteuerungssystemen zurückverfolgen. Vor dieser Innovation mussten alle Teile manuell bearbeitet werden, was die Einführung von Lochstreifensystemen zu einer revolutionären Entwicklung machte. In der heutigen Welt stehen zahlreiche Prototyping-Optionen zur Verfügung, die jeweils von Faktoren wie der Materialauswahl, der Kosteneffizienz und der Komplexität der CNC-Teile abhängen.

Trotz der Verbreitung alternativer Methoden erfreuen sich CNC-Maschinen mit ihrer Vielzahl an Werkzeugen und Drehachsen weiterhin großer Beliebtheit und Nützlichkeit. Das Aufkommen des 3D-Drucks hat jedoch bestimmte Einschränkungen dieser traditionellen Systeme deutlich gemacht. 3D-Drucker sind in der Lage, komplizierte Teile, einschließlich ihrer internen Komponenten, herzustellen. Während die Materialauswahl je nach Anwendungsfall eingeschränkt sein kann, bleiben CNC-Systeme insbesondere für die Entwicklung von Prototypen die bevorzugte Wahl.

Vorteile von CNC-Maschinen

Die fortschrittliche CNC-Bearbeitung bietet modernen Unternehmen zahlreiche Vorteile. Lassen Sie uns die verschiedenen Möglichkeiten erkunden, wie fortschrittliche CNC-Maschinen der heutigen Industrie zugute kommen:

3D-Imaging

Die Verfügbarkeit von CAD-Programmen ermöglicht es Einzelpersonen, unabhängig von ihrer Fertigungskompetenz Prototypen zu erstellen. Anstatt umfassende Kenntnisse auf diesem Gebiet zu benötigen, müssen Ingenieure lediglich ihre Designidee im Computer nachbilden, damit die CNC-Maschine sie zum Leben erweckt. Durch die Beibehaltung des Entwurfs im digitalen Format können etwaige Änderungen an der Form des Teils schnell umgesetzt werden, indem die Computerverarbeitung für ein neues Modell wiederholt wird.

Produktionskapazitäten für kleine und große Serien

Mit CNC-Maschinen können Unternehmen Aufträge abwickeln, die vom einzelnen Stück zu Testzwecken bis hin zu Großprojekten reichen. Diese Vielseitigkeit ermöglicht es einem Unternehmen, zunächst einen einzelnen Prototyp mithilfe der CNC-Bearbeitung zu erstellen. Sobald das Modell physischen Tests unterzogen wurde und alle erforderlichen endgültigen Designanpassungen vorgenommen wurden, kann die endgültige Version schnell in die Großserienproduktion übergehen.

Hochwertige Materialien

Die Verfügbarkeit einer breiten Palette von Materialien für die CNC-Bearbeitung bietet einen weiteren wesentlichen Vorteil dieses Prozesses. Bei American Micro Industries verwenden wir verschiedene Materialien wie Phenolharze, Hartschaum, Kunststoffe und Schnitzschaum. Innerhalb jeder Materialkategorie stehen spezifische Typen zur Verfügung, sodass Sie denjenigen auswählen können, der den gewünschten Eigenschaften für Ihr Projekt am besten entspricht. Zu den bearbeiteten Teilen aus diesen Materialien gehören häufig Gehäuse für elektronische Geräte, Isolierungen und Prototypen. Die vielfältige Auswahl an Materialoptionen erweitert das Spektrum der Teile, die durch CNC-Bearbeitung erstellt werden können.

Nutzen Sie die heutige CNC-Technologie

Im Laufe der Jahrzehnte hat die CNC-Maschinentechnologie eine bemerkenswerte Entwicklung durchlaufen und sich von stanzbetriebenen Geräten zu computergesteuerten Maschinen entwickelt. Trotz dieser Fortschritte sind die Kernvorteile gleich geblieben: Unternehmen profitieren von automatisierter Präzision mit deutlich geringeren Fehlerquoten im Vergleich zu dem, was menschliche Metallarbeiter erreichen könnten, und das alles bei gleichzeitig höherem Durchsatz. Darüber hinaus ist die Geschichte der CNC-Technologie noch lange nicht am Ende angelangt, da weitere Fortschritte in Sicht sind.

Heutzutage bieten CNC-Maschinen eine größere Vorhersehbarkeit als ihre Vorgänger. Frühere Modelle waren auf rotierende Motoren und nockenbetätigte Steuerstufen angewiesen, was das Risiko von Fehlern birgt und zu unvorhersehbaren Ergebnissen führt, wenn das Rückkopplungskabel bricht. Bei den heutigen elektronisch gesteuerten Maschinen sind solche unkontrollierbaren Situationen höchst unwahrscheinlich. Dadurch können sich Unternehmen darauf verlassen, dass CNC-Maschinen stets die erwarteten Ergebnisse liefern.

Fortschrittliche Softwaretools ermöglichen es Unternehmen jetzt, 3D-Modelle zu erstellen und präzise Zeichnungen für jedes Projekt zu erstellen. CNC-Maschinen nutzen diese digitalen Designs, um Prototypen aus Materialien höchster Qualität anzufertigen und sie mit außergewöhnlicher Präzision zum Leben zu erwecken.

Durch die Veränderungen in der NC- und CNC-Technologie haben sich Genauigkeit, Präzision und Geschwindigkeit von CNC-Maschinen erheblich verbessert. Es besteht jedoch noch Raum für weitere Verbesserungen. Da Ingenieure CNC-Maschinen immer weiter verfeinern, werden wahrscheinlich immer mehr Unternehmen die Vorteile der CNC-Bearbeitung für ihre Projekte erkennen und nutzen.