Was ist plasmaelektrolytische Oxidation?

Plasmaelektrolytische Oxidation (PEO), auch als elektrolytische Plasmaoxidation (EPO) oder Mikrolichtbogenoxidation (MAO) bezeichnet, ist eine elektrochemische Technik zur Erzeugung von Oxidbeschichtungen auf Metalloberflächen. Es hat Ähnlichkeiten mit dem Anodisieren, erfordert jedoch das Anlegen höherer Potentiale, was zu Entladungen und der Bildung von Plasma führt, die die Struktur der Oxidschicht verändern. Dieser Prozess ermöglicht das Wachstum dicker (zige oder hunderte Mikrometer), meist kristalliner Oxidschichten auf verschiedenen Metallen wie Aluminium, Magnesium und Titan. Diese Beschichtungen verfügen über eine hohe Härte und bieten dauerhaften Schutz vor Verschleiß, Korrosion, Hitze und elektrischer Isolierung. Im Klartext entsteht eine keramische Beschichtung auf der Oberfläche des Metallsubstrats.

Die durch plasmaelektrolytische Oxidation gebildete Beschichtung ist ein chemischer Umwandlungsprozess, der das Metallsubstrat in das entsprechende Oxid umwandelt. Diese Umwandlung erfolgt sowohl nach innen als auch nach außen von der ursprünglichen Metalloberfläche. Das Wachstum der Beschichtung nach innen führt zu einer starken Haftung auf dem Substratmetall. Mit dieser Methode können verschiedenste Substratlegierungen effektiv beschichtet werden, darunter alle Aluminium-Knetlegierungen und die meisten Gusslegierungen. Es ist jedoch zu beachten, dass ein hoher Siliziumgehalt im Substrat die Qualität der resultierenden Beschichtung beeinträchtigen kann.

Wie funktioniert der plasmaelektrolytische Oxidationsprozess?

Der Prozess der plasmaelektrolytischen Oxidation (PEO) umfasst mehrere Schritte:

Vorbereitung

Das Metallsubstrat, beispielsweise Aluminium, Magnesium oder Titan, wird gründlich gereinigt, um etwaige Verunreinigungen oder Oberflächenverunreinigungen zu entfernen. Dadurch wird eine optimale Haftung und Qualität der Beschichtung gewährleistet.

Elektrolytbad

Das vorbereitete Substrat wird in ein Elektrolytbad getaucht, bei dem es sich typischerweise um eine alkalische Lösung mit spezifischen Zusätzen handelt. Der Elektrolyt fungiert als Medium für die Bildung der Oxidschicht.

Das Metallsubstrat dient als Anode, während eine Kathode, meist aus einem leitfähigen Material wie Edelstahl, ebenfalls im Elektrolytbad platziert ist. Diese Elektroden sind an eine Stromversorgung angeschlossen.

Elektrische Potenzialanwendung

Zwischen der Anode (Substrat) und der Kathode wird ein kontrolliertes elektrisches Potential angelegt. Das Netzteil liefert eine Hochspannung, typischerweise im Bereich von Hunderten bis mehreren Tausend Volt, wodurch ein elektrisches Feld entsteht.

Mikroentladungsbildung

Beim Anlegen der Hochspannung kommt es zu Mikroentladungen oder elektrischen Funken auf der Oberfläche des Metallsubstrats. Diese Mikroentladungen verursachen eine lokale Erwärmung, die zur Bildung von Plasma führt.

Das bei den Mikroentladungen erzeugte Plasma ist hochenergetisch und enthält Ionen, Elektronen und reaktive Spezies. Dieses Plasma interagiert mit dem Elektrolyten und der Metalloberfläche, was zu verschiedenen elektrochemischen Reaktionen führt.

Bildung einer Oxidschicht

Der plasmaelektrolytische Oxidationsprozess löst eine chemische Umwandlung des Metallsubstrats aus, bei der sich das Metall mit Sauerstoff aus dem Elektrolyten verbindet und die Oxidschicht bildet. Die Beschichtung wächst gleichzeitig sowohl nach innen in das Metallsubstrat als auch nach außen von der ursprünglichen Oberfläche.

Die intensive Energie und Hitze, die das Plasma während des Prozesses erzeugt, verändert die Struktur der Oxidschicht und macht sie überwiegend kristallin. Dies führt zu verbesserten mechanischen Eigenschaften wie Härte und Verschleißfestigkeit. Der Mechanismus der Bildung keramischer Beschichtungen auf mikroskopischer Ebene ist noch nicht vollständig geklärt. Wir wissen jedoch, dass die Mikroentladungen die Metalloberfläche „verbrennen“ und Keramikbeschichtungen erzeugen.

Letztes Spülen und Trocknen

Sobald die gewünschte Dicke und Qualität der Oxidbeschichtung erreicht ist, wird das Substrat aus dem Elektrolytbad genommen und gespült, um etwaige Elektrolytreste zu entfernen. Anschließend wird es getrocknet, um den Prozess abzuschließen.

Eigenschaften und Eigenschaften von PEO-Beschichtungen

Beschichtungen mit plasmaelektrolytischer Oxidation (PEO) besitzen mehrere Eigenschaften und Eigenschaften, die sie für verschiedene Anwendungen vorteilhaft machen. Hier sind einige bemerkenswerte Funktionen:

Dicke

PEO-Beschichtungen können bis zu beträchtlichen Dicken im Bereich von mehreren zehn bis mehreren Hundert Mikrometern gewachsen werden. Dies ermöglicht die Bildung haltbarer und schützender Schichten auf dem Metallsubstrat. Mit zunehmender Dicke nimmt die Leitfähigkeit der Oxidoberflächen ab und die Bildung einer weiteren Oxidschicht dauert länger. Zum Beispiel die ersten paar Mikrometer Beschichtung Während die Herstellung nur wenige Minuten dauert, kann es Stunden dauern, bis eine Schicht von einigen Dutzend Mikrometern wächst.

Das nach innen gerichtete Wachstum von PEO-Beschichtungen führt zu einer hervorragenden Haftung auf dem Substratmetall. Diese starke Bindung erhöht die Stabilität und Beständigkeit der Beschichtung gegen Delaminierung oder Abblättern.

Härte

PEO-Beschichtungen weisen eine hohe Härte auf, die typischerweise die Härte des Grundmetalls übertrifft. Diese Härte trägt zu einer verbesserten Verschleißfestigkeit und Haltbarkeit bei und macht sie für Anwendungen geeignet, die Schutz vor abrasiven Kräften erfordern.

Korrosionsbeständigkeit

Die Oxidzusammensetzung von PEO-Beschichtungen sorgt für eine verbesserte Korrosionsbeständigkeit des Metallsubstrats. Die dicke, durchgehende Beschichtung wirkt als Barriere und verhindert, dass korrosive Substanzen das darunter liegende Metall erreichen, und bietet langfristigen Korrosionsschutz.

Wärmewiderstand

PEO-Beschichtungen können hohen Temperaturen ohne nennenswerte Beeinträchtigung standhalten. Sie bilden eine thermische Barriere, die bei der Wärmeableitung hilft und das Substrat vor thermischen Schäden oder Verformungen schützt.

Elektrische Isolierung

Aufgrund ihrer Oxidzusammensetzung und -dicke verfügen PEO-Beschichtungen über hervorragende elektrische Isolationseigenschaften. Sie können das beschichtete Metallsubstrat effektiv von elektrischen Strömen isolieren und eignen sich daher für Anwendungen, die eine elektrische Isolierung erfordern.

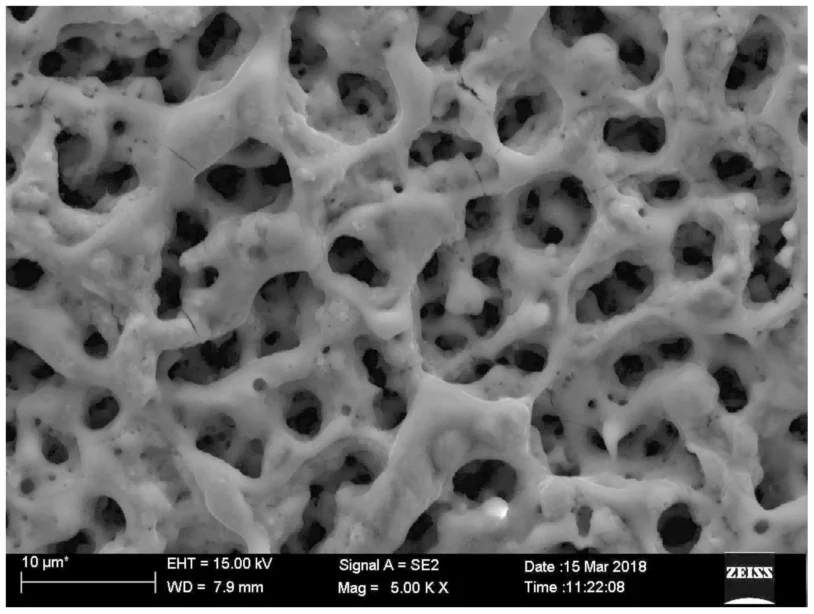

Oberflächenporosität

PEO-Beschichtungen weisen häufig eine poröse Struktur mit miteinander verbundenen Poren in der gesamten Beschichtung auf. Diese Poren können für bestimmte Anwendungen von Vorteil sein, beispielsweise zur Schmierstoffretention oder zur verbesserten Verbindung mit anderen Materialien.

Oberflächenrauigkeit

Abhängig von den spezifischen PEO-Prozessparametern können Beschichtungen unterschiedliche Grade an Oberflächenrauheit aufweisen. Diese Funktion kann für Anwendungen von Vorteil sein, bei denen eine verbesserte Oberflächenhaftung oder Reibungseigenschaften erforderlich sind.

Ästhetik

PEO-Beschichtungen können dekorative Oberflächen in einer Reihe von Farben und Erscheinungsbildern bieten. Durch die Steuerung der Prozessbedingungen und Zusatzstoffe ist es möglich, Beschichtungen mit unterschiedlichen ästhetischen Qualitäten zu erzielen, die sich für dekorative oder kosmetische Zwecke eignen.

Faktoren, die den PEO-Prozess und die Beschichtungseigenschaften beeinflussen

Mehrere Faktoren können den Prozess der plasmaelektrolytischen Oxidation (PEO) und die Eigenschaften der resultierenden Beschichtungen beeinflussen. Zu diesen Faktoren gehören:

Substratmaterial

Die Art des verwendeten Metallsubstrats kann den PEO-Prozess und die Beschichtungseigenschaften erheblich beeinflussen. Verschiedene Metalle wie Aluminium, Magnesium oder Titan weisen unterschiedliche Reaktivität, Leitfähigkeit und Reaktion auf die Elektrolytzusammensetzung auf. Diese Unterschiede können die Wachstumsrate, Morphologie und Gesamtleistung der Beschichtung beeinflussen.

Elektrolytzusammensetzung

Die Zusammensetzung des Elektrolytbades spielt eine entscheidende Rolle für den PEO-Prozess und die Beschichtungseigenschaften. Der Elektrolyt enthält spezifische Zusätze, wie zum Beispiel alkalische oder saure Verbindungen, sowie Salze oder Komplexbildner. Diese Additive können die Wachstumskinetik, die Oxidbildung, die Beschichtungsstruktur und die Zusammensetzung beeinflussen. Durch Anpassen der Elektrolytzusammensetzung können die Beschichtungseigenschaften gesteuert werden.

Angelegte Spannung und Stromdichte

Die angelegte Spannung und Stromdichte während des PEO-Prozesses haben einen direkten Einfluss auf die Schichtbildung. Höhere Spannungen und Stromdichten führen im Allgemeinen zu schnelleren Wachstumsraten und dickeren Beschichtungen. Zu hohe Spannungen oder Stromdichten können jedoch zu örtlicher Überhitzung, Funkenbildung oder sogar zu Schäden an der Beschichtung führen.

Prozessdauer

Die Dauer des PEO-Prozesses beeinflusst die Schichtdicke und -struktur. Längere Verarbeitungszeiten führen typischerweise zu dickeren Beschichtungen, da mehr Oxid gebildet wird. Allerdings ist die Dauer begrenzt, da es bei längerer Verarbeitung zu einer erhöhten Porosität oder anderen unerwünschten Effekten kommen kann.

Prozesstemperatur

Die Temperatur während des PEO-Prozesses kann die Ausbildung und Eigenschaften der Beschichtung beeinflussen. Höhere Temperaturen können die Oxidwachstumsrate erhöhen, die Kristallinität der Beschichtung verbessern und ihre Zusammensetzung verändern. Die Temperaturkontrolle ist jedoch von entscheidender Bedeutung, um übermäßige Hitze zu vermeiden, die zur Delaminierung der Beschichtung oder zur Beschädigung des Substrats führen könnte.

Pulsfrequenz und Arbeitszyklus

Bei PEO können gepulste Energietechniken eingesetzt werden, um das Energieein- und -entladungsverhalten zu steuern. Die Pulsfrequenz und der Arbeitszyklus (das Verhältnis der Puls-Ein-Zeit zur gesamten Pulsperiode) können die Entladungsintensität, die Energiedeposition und die resultierenden Beschichtungseigenschaften beeinflussen. Die Optimierung dieser Parameter kann zu den gewünschten Beschichtungseigenschaften führen.

Nachbehandlung

Nachbehandlungsprozesse wie Versiegelungen, Oberflächenmodifikationen oder Wärmebehandlungen können die Eigenschaften von PEO-Beschichtungen weiter verbessern. Diese Behandlungen können die Haftung der Beschichtung verbessern, die Härte erhöhen, die Porosität verringern oder die Oberflächenchemie modifizieren, um bestimmte Funktionalitäten zu erreichen.

Es ist wichtig zu beachten, dass das Zusammenspiel dieser Faktoren komplex ist und ihre Optimierung eine sorgfältige Abwägung der gewünschten Beschichtungseigenschaften und der spezifischen Anforderungen der Anwendung erfordert. Durch die Feinabstimmung dieser Parameter können PEO-Beschichtungen maßgeschneidert an spezifische Leistungsziele angepasst werden.

Vorteile und Grenzen der plasmaelektrolytischen Oxidation

Plasmaelektrolytische Oxidation (PEO) oder Mikrobogenoxidation (MAO) ist ein Oberflächenbehandlungsprozess, der keramische Oxidbeschichtungen auf Metallsubstraten erzeugt. Es bietet mehrere Vorteile, weist aber auch gewisse Einschränkungen auf. Lassen Sie uns beide Aspekte untersuchen:

Vorteile von PEO:

Verbesserte Oberflächeneigenschaften

PEO kann die Oberflächeneigenschaften von Metallsubstraten deutlich verbessern. Durch den Prozess entsteht auf der Oberfläche eine dichte, harte und verschleißfeste Keramikoxidschicht, die im Vergleich zum Grundmaterial für eine erhöhte Härte, Korrosionsbeständigkeit und thermische Stabilität sorgen kann.

Verbesserte Verschleißfestigkeit

PEO-Beschichtungen weisen aufgrund ihrer hohen Härte und geringen Reibungseigenschaften eine hervorragende Verschleißfestigkeit auf. Dadurch eignen sie sich für Anwendungen in Branchen wie der Automobil-, Luft- und Raumfahrt- und Maschinenindustrie, in denen Komponenten einem hohen Maß an Verschleiß und Reibung ausgesetzt sind.

korrosions~~POS=TRUNC

PEO-Beschichtungen können Metallsubstrate wirksam vor Korrosion schützen. Die keramische Oxidschicht fungiert als Barriere und verhindert, dass das darunter liegende Metall mit korrosiven Substanzen in Kontakt kommt. Dadurch eignen sich PEO-Beschichtungen für Anwendungen in aggressiven Umgebungen.

Wärmedämmeigenschaften

PEO-Beschichtungen können auch für eine Wärmedämmung des darunter liegenden Metallsubstrats sorgen. Dies ist besonders nützlich bei Anwendungen mit erheblichen Temperaturgradienten, da die Beschichtung dazu beitragen kann, die Wärmeübertragung zu reduzieren und die thermische Stabilität zu verbessern.

Einschränkungen von PEO:

Komplexität und Kosten

PEO ist ein komplexer und spezialisierter Prozess, der fortschrittliche Ausrüstung und Fachwissen erfordert. Die Einrichtung und Wartung der Ausrüstung kann kostspielig sein und sie für kleinere Betriebe weniger zugänglich machen. Der Prozess kann auch zeitaufwändig sein und die Gesamtproduktionskosten erhöhen.

Größen- und Geometriebeschränkungen

PEO ist aufgrund der Größenbeschränkungen der Ausrüstung typischerweise auf kleine bis mittelgroße Komponenten beschränkt. Für größere oder komplex geformte Teile, die nicht in den PEO-Aufbau passen, ist das Verfahren möglicherweise nicht geeignet.

Prozessvariabilität

Verschiedene Parameter wie Elektrolytzusammensetzung, Stromdichte und Prozessdauer können PEO beeinflussen. Das Erreichen konsistenter und wiederholbarer Ergebnisse über verschiedene Chargen oder Materialien hinweg kann eine Herausforderung sein und erfordert eine sorgfältige Prozesskontrolle und -optimierung.

Substratbeschränkungen

PEO ist hauptsächlich auf metallischen Substraten anwendbar und die Wirksamkeit des Prozesses hängt von den spezifischen Eigenschaften des Grundmaterials ab. Möglicherweise sind nicht alle Metalle oder Legierungen für PEO geeignet, was ihre Anwendbarkeit auf bestimmte Materialien einschränkt.

Es ist wichtig zu beachten, dass die Vorteile und Einschränkungen von PEO je nach spezifischer Anwendung, Prozessparametern und gewünschten Ergebnissen variieren können. Die richtige Bewertung und das Verständnis dieser Faktoren sind entscheidend für die Bestimmung der Eignung und Durchführbarkeit von PEO für eine bestimmte Situation.

Typische Anwendung

Kleine Kolbenmotoren sind wahrscheinlich die typischste Anwendung von MAO. Um ein sehr geringes Gewicht zu erreichen, verwenden einige kleine Kolbenmotoren anstelle von Stahl Aluminium mit MAO. Es ist hitzebeständig und äußerst abriebfest. Natürlich gibt es noch viel mehr Einsatzmöglichkeiten von MAO in verschiedenen Branchen.

Zusammenfassung

Das PEO-Verfahren bietet mehrere Vorteile. Es verbessert die Oberflächeneigenschaften von Metallsubstraten und sorgt für erhöhte Härte, Verschleißfestigkeit, Korrosionsschutz und thermische Stabilität. Die resultierende Beschichtung hält rauen Umgebungen stand und reduziert die Reibung. PEO-Beschichtungen finden Anwendung in Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie im Maschinenbau, wo verbesserte Oberflächeneigenschaften von entscheidender Bedeutung sind.

Der PEO-Prozess weist jedoch einige Einschränkungen auf. Es kann komplex und teuer sein und erfordert spezielle Ausrüstung und Fachwissen. Es bestehen Größen- und Geometriebeschränkungen, die die Anwendbarkeit auf kleinere und mittelgroße Komponenten einschränken. Das Erreichen konsistenter Ergebnisse über verschiedene Chargen oder Materialien hinweg kann eine Herausforderung sein und erfordert eine sorgfältige Prozesskontrolle und -optimierung.

Zusammenfassend ist PEO ein wertvolles Oberflächenbehandlungsverfahren, das die Eigenschaften von Metallsubstraten verbessern kann. Es bietet verbesserte Härte, Verschleißfestigkeit, Korrosionsschutz und thermische Stabilität. Obwohl es einige Einschränkungen aufweist, wird PEO häufig in verschiedenen Branchen eingesetzt, in denen hervorragende Oberflächeneigenschaften erwünscht sind.