Schnelle Kunststoffprototypen sind wichtige Werkzeuge für die Herstellung neuer Produkte, da sie es Ingenieuren und Designern ermöglichen, physische Kopien ihrer Ideen anzufertigen. Mit diesen schnellen Prototypen wird getestet, wie sie aussehen, wie gut sie passen und wie gut sie funktionieren. Sie werden auch zur Prüfung des Herstellungsprozesses und der Materialien eingesetzt.

Fertigungstechnologien für Kunststoffprototypen

Rapid-Prototypen aus Kunststoff können mit verschiedenen Herstellungsmethoden hergestellt werden, von denen jede ihre eigenen Vor- und Nachteile hat. Drei der beliebtesten Methoden sind Spritzgießen, 3D-Druck und CNC-Bearbeitung.

Kunststoff-Spritzguss

Kunststoffspritzguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Kunststoffteilen. Bei diesem Verfahren wird geschmolzenes Kunststoffmaterial in einen Formhohlraum eingespritzt, wo es abkühlt und in der gewünschten Form erstarrt.

Das Spritzgießen eignet sich ideal für die Herstellung hochvolumiger, hochpräziser Teile mit hervorragender Oberflächengüte. Darüber hinaus handelt es sich um einen effizienten Prozess, dessen Zykluszeiten zwischen einigen Sekunden und einigen Minuten liegen.

Vorteile des Kunststoffspritzgusses

Vielseitigkeit

Durch Kunststoffspritzguss kann eine breite Palette von Produkten in unterschiedlichen Formen und Größen hergestellt werden, von einfachen Teilen bis hin zu komplexen Komponenten mit komplizierten Details.

effizienz

Beim Spritzgießen handelt es sich um einen hochautomatisierten Prozess, mit dem eine große Anzahl an Teilen schnell und konsistent hergestellt werden kann. Die Zykluszeit kann nur wenige Sekunden betragen, was es zu einer kostengünstigen Methode für große Produktionsläufe macht.

Qualität

Spritzgussteile weisen ein hohes Maß an Genauigkeit und Konsistenz auf, wodurch sichergestellt wird, dass die Endprodukte den gewünschten Spezifikationen entsprechen.

Anpassung

Spritzguss ermöglicht die individuelle Gestaltung von Teilen mit verschiedenen Farben, Texturen und Oberflächen, was Unternehmen dabei helfen kann, einzigartige Produkte zu schaffen, die sich vom Markt abheben.

Nachhaltigkeit

Spritzguss kann eine nachhaltige Herstellungsmethode sein, da nur die für die Herstellung der Teile erforderliche Menge Kunststoff verwendet wird und das Abfallmaterial recycelt oder wiederverwendet werden kann.

Nachteile des Kunststoffspritzgusses

Hohe Anschaffungskosten

Die anfänglichen Kosten für die Herstellung der Form für den Kunststoffspritzguss können hoch sein, insbesondere bei komplexen Teilen. Dies kann ein Hindernis für kleine Unternehmen oder Start-ups sein, die nicht über die finanziellen Mittel verfügen, um in die Werkzeuge zu investieren.

Vorlaufzeit

Die Herstellung der Spritzgussform kann mehrere Wochen oder Monate dauern, was die Vorlaufzeit für das Endprodukt verlängern kann. Dies ist möglicherweise nicht für Branchen mit sich schnell ändernden Marktanforderungen geeignet.

Materielle Einschränkungen

Beim Spritzgießen können nur bestimmte Arten verwendet werden Kunststoffharzmaterialien, was möglicherweise nicht für alle Anwendungen geeignet ist. Einige Kunststoffe halten hohen Temperaturen möglicherweise nicht stand oder weisen andere Einschränkungen auf.

Auswirkungen auf die Umwelt

Obwohl Kunststoffspritzguss eine nachhaltige Herstellungsmethode sein kann, bleibt der Kunststoffabfall ein Umweltproblem. Der beim Herstellungsprozess entstehende Abfall kann die Umwelt verschmutzen, wenn er nicht ordnungsgemäß gehandhabt wird.

3D Printing

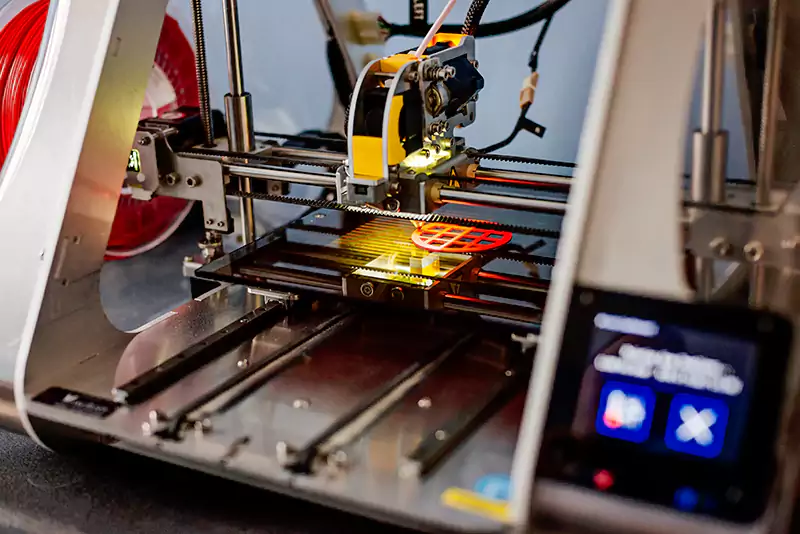

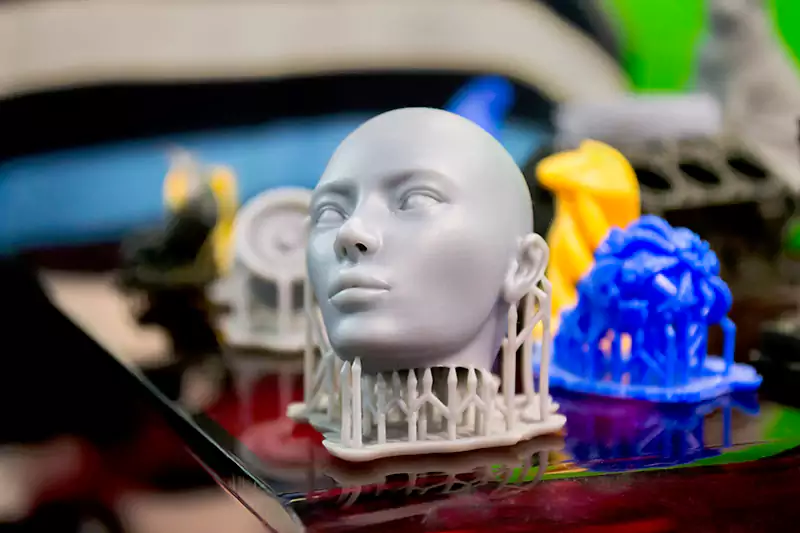

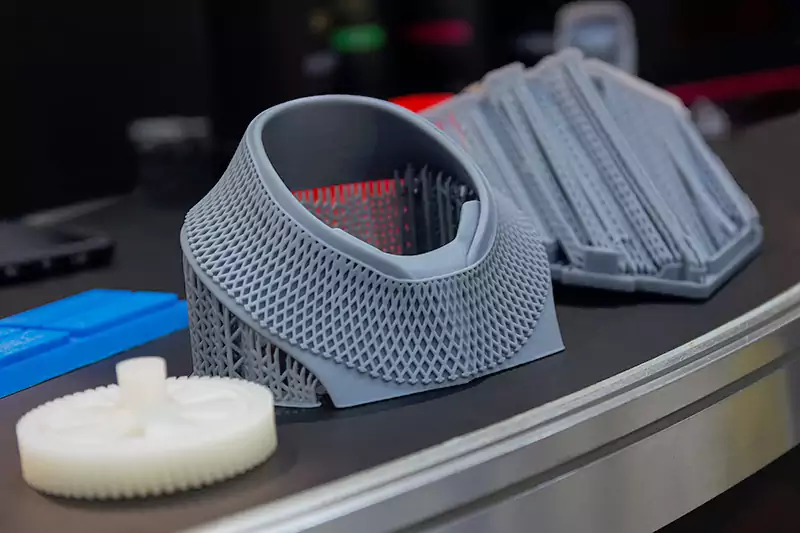

Beim 3D-Druck, auch Additive Fertigung genannt, handelt es sich um einen Prozess zur Herstellung dreidimensionaler Objekte durch das Übereinanderschichten von Material. Es stehen verschiedene Arten von 3D-Drucktechnologien zur Verfügung, darunter Fused Deposition Modeling (FDM), Stereolithography Appearance (SLA) und Selektives Lasersintern (SLS).

Fused Deposition Modeling

Fused Deposition Modeling (FDM) ist eine beliebte 3D-Drucktechnologie, die im Kunststoff-Prototyping eingesetzt wird. Dabei werden thermoplastische Filamente geschmolzen und extrudiert, die dann Schicht für Schicht aufgetragen werden, um das gewünschte Objekt zu schaffen. Das Filament wird mithilfe einer beheizten Extrusionsdüse geschmolzen und auf einer Bauplattform abgelegt, die sich in der X-, Y- und Z-Achse bewegt.

FDM ist eine kostengünstige und schnelle Prototyping-Methode, die die Verwendung einer breiten Palette von Kunststoffmaterialien ermöglicht, darunter ABS, PLA, PETG und Nylon. Darüber hinaus ermöglicht FDM die Erstellung komplexer Geometrien und interner Hohlräume, was es ideal für die funktionale Prototypenerstellung und die Kleinserienfertigung macht.

Allerdings ist die Oberflächenbeschaffenheit von FDM Prototypen sind möglicherweise nicht so glatt wie Spritzgussteile, und der schichtweise Abscheidungsprozess kann zu Schwachstellen und einer verringerten mechanischen Festigkeit führen.

Stereolithographie-Erscheinungsbild

Die SLA-Technologie, vollständig bekannt als Stereolithography Appearance, besteht darin, den Laser auf die Oberfläche des lichthärtenden Materials (fotoempfindliches Harz) zu fokussieren, sodass es sich von Punkt zu Linie, von Linie zu Oberfläche der Reihe nach und wiederholt verfestigen kann um Schicht für Schicht einen dreidimensionalen Feststoff zu bilden.

Das Laserhärtungsformen ist das früheste Rapid-Prototyping-Herstellungsverfahren, das eine hohe Reife aufweist und den Test der Zeit bestanden hat. Die schnellen Prototypen werden direkt aus dem digitalen CAD-Modell hergestellt, mit hoher Verarbeitungsgeschwindigkeit, einem kurzen Produktionszyklus und ohne Schneidwerkzeuge und Formen. Es kann schnelle Prototypen und Formen mit komplexen Strukturen und Formen verarbeiten oder ist mit herkömmlichen Mitteln schwer zu formen. Es ist die am weitesten verbreitete industrialisierte 3D-Drucktechnologie und daher äußerst kostengünstig für die schnelle Herstellung einzelner Kunststoffprototypen.

Da für diesen Prozess lichtempfindliches Harz erforderlich ist, ist die Materialauswahl begrenzt. Seine Produktfestigkeit ist weitaus geringer als die von Spritzguss- oder CNC-Produkten aus ähnlichen Materialien. Die Farbe wird auch von der Materialverfügbarkeit beeinflusst.

Vorteile des 3D-Drucks

Anpassung

Der 3D-Druck ermöglicht die Herstellung hochgradig individueller und personalisierter Produkte, die auf die spezifischen Anforderungen der Kunden zugeschnitten werden können.

Schnelle Musterlieferung

Der 3D-Druck ermöglicht die Erstellung von Prototypen in wenigen Stunden, was Zeit und Geld sparen kann. Dies ist die gebräuchlichste Methode für das Rapid Prototyping, insbesondere für Prototypen zur Outlook-Verifizierung.

Reduzierter Abfall

Beim 3D-Druck wird nur die für den Bau eines Objekts erforderliche Materialmenge verwendet, wodurch Abfall reduziert und die Nachhaltigkeit gefördert wird.

Zugänglichkeit

Der 3D-Druck ist immer zugänglicher und erschwinglicher geworden, und viele Unternehmen stellen erschwingliche 3D-Drucker für den persönlichen Gebrauch her.

Nachteile des 3D-Drucks

Begrenzte Materialauswahl

Obwohl es viele Materialien gibt, die für den 3D-Druck verwendet werden können, ist die Auswahl im Vergleich zu herkömmlichen Herstellungsmethoden noch begrenzt.

Komplexität

3D-Druck kann komplex sein und erfordert technisches Wissen und Fachwissen, um die Ausrüstung und Software effektiv zu bedienen.

Größen- und Toleranzbeschränkungen

Die meisten 3D-Drucker haben Größenbeschränkungen, was bedeutet, dass größere Objekte möglicherweise nicht gedruckt werden können. Unter allen drei gängigen Kunststoff-Prototyping-Methoden ist der 3D-Druck hinsichtlich der Toleranzkontrolle am schlechtesten. Es hat auch die geringste Auflösung, einige feine Gewindemerkmale können durch den 3D-Druck nicht realisiert werden.

Kosten

Während der 3D-Druck für kleine Auflagen oder Prototypen kostengünstig sein kann, können die Kosten bei größeren Produktionsläufen unerschwinglich hoch werden.

CNC-Kunststoff-Prototypen

Verwendung von CNC-Maschinen zur Herstellung von Kunststoffprototypen.

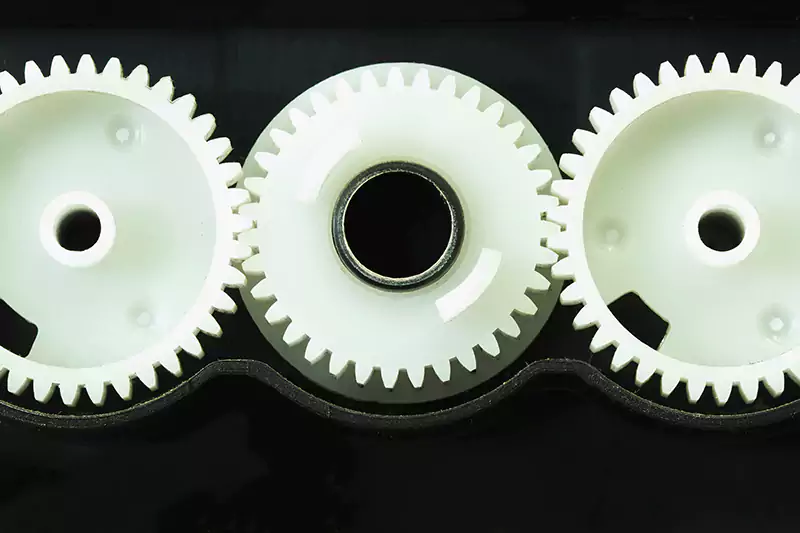

Die Festigkeit von 3D-Druckprodukten ist im Allgemeinen gering und die meisten Materialien sind nicht beständig gegen hohe Temperaturen. Auch die Auswahl an verfügbaren Materialien ist begrenzt. Es ist nicht unbedingt für das zum Testen der Funktion verwendete Beispiel geeignet. Bei der CNC-Bearbeitung gibt es diese Probleme nicht. Als Materialien für die CNC-Bearbeitung werden Spritzgussblöcke oder Kunststoffprofile mit hoher Festigkeit verwendet. Bei fast allen Kunststoffmaterialien handelt es sich um Vierkant- oder Stabmaterialien. CNC-Prototyping verfügt über eine große Auswahl an Materialien. Die Anfangsinvestition für das Spritzgießen ist hoch, der Zyklus ist lang und die Form muss hergestellt werden, daher ist es nur für Muster mit großen Mengen anwendbar oder es ist unwahrscheinlich, dass sie geändert werden. CNC eignet sich für die Serienfertigung von einem Einzelstück bis hin zu Tausenden oder sogar Zehntausenden Stücken. Es nimmt relativ wenig Zeit in Anspruch, da es genau wie der 3D-Druck eine der beliebtesten Methoden des Rapid Prototyping ist. CNC-Kunststoff-Prototyping bietet außerdem die höchste Toleranz unter allen drei Prototyping-Methoden.

Auch das CNC-Kunststoff-Prototyping hat seine Grenzen. Im Allgemeinen werden die meisten Kunststoffprodukte nach der Fertigstellung der Produkte durch Spritzgießen, Rotationsformen, Blasformen und andere Massenproduktionsverfahren hergestellt. Aufgrund des Unterschieds zwischen CNC und Spritzguss unterscheidet sich das Design von CNC-Produkten stark von dem von Spritzgussprodukten. Daher kann die Stichprobenüberprüfung der CNC die Leistung der späteren Spritzgussprodukte nicht vollständig widerspiegeln. Gleichzeitig sind viele komplexe Designs, die durch Spritzguss oder 3D-Druck realisierbar sind, nicht durch CNC-Bearbeitung realisierbar.

Obwohl CNC sowohl für die Einzelstückfertigung als auch für die Massenproduktion geeignet ist, ist der 3D-Druck in der Regel bei wenigen bis Dutzenden Chargen deutlich günstiger. Bei Zehntausenden bis Hunderttausenden Chargen sind Spritzguss, Rotationsguss und andere Verfahren in der Regel deutlich günstiger als CNC.

Funktionsprüfung von Kunststoffprototypen

Funktionstests sind ein entscheidender Aspekt bei der Entwicklung von Kunststoffprototypen. Es ist wichtig sicherzustellen, dass der Prototyp die gewünschten Leistungsanforderungen erfüllen kann, bevor mit der Massenproduktion begonnen wird. Beim Funktionstestprozess wird der Prototyp verschiedenen Testbedingungen unterzogen, um seine Leistung in verschiedenen Szenarien zu bestimmen.

Eine gängige Methode zum Funktionstest ist das Design of Experiments (DOE). Bei der DOE werden mehrere Parameter variiert, um deren Einfluss auf die Leistung des Prototyps zu bestimmen. Der DOE-Ansatz ermöglicht es Ingenieuren, das Design, die Materialauswahl und die Verarbeitungsparameter des Prototyps zu optimieren, um die beste Leistung zu erzielen.

Ein anderer Ansatz besteht darin, mithilfe der Finite-Elemente-Analyse (FEA) die Leistung des Prototyps unter verschiedenen Bedingungen zu simulieren. Mit FEA können Ingenieure die strukturelle Integrität, Steifigkeit und andere mechanische Eigenschaften des Prototyps analysieren und optimieren.

Kunststoffmaterialien für den Prototypenbau

Kunststoffmaterialien bieten vielfältige Vorteile für den Prototypenbau. Sie sind einfach zu verarbeiten, leicht und können in komplexe Formen gebracht werden. Zu den am häufigsten verwendeten Kunststoffmaterialien für den Prototypenbau gehören:

ABS (Acrylnitril-Butadien-Styrol)

Aufgrund seiner hervorragenden Schlagfestigkeit und Zähigkeit ist ABS eine beliebte Wahl für den Prototypenbau. Es wird häufig in der Automobil-, Konsumgüter- und Elektronikindustrie eingesetzt.

Polycarbonat (PC)

Polycarbonat ist ein hochtransparenter und langlebiger Kunststoff. Es wird häufig in Anwendungen eingesetzt, bei denen Schlagfestigkeit und hohe Klarheit erforderlich sind, beispielsweise bei medizinischen Geräten und Automobilteilen. Das bekannteste PC-Produkt ist wahrscheinlich DVD, CD und VCD.

Polypropylen (PP)

Polypropylen ist ein leichtes und vielseitiges Kunststoffmaterial. Es wird häufig im Prototyping für Konsumgüter, Verpackungen und Automobilanwendungen eingesetzt.

Nylon

Nylon ist ein starkes und langlebiges Kunststoffmaterial, das häufig im Prototyping für mechanische Teile und Komponenten verwendet wird.

POM

POM verfügt über eine hohe Festigkeit und eine gewisse Selbstschmierung. Es wird häufig zur Herstellung von Strukturteilen, Zahnrädern und anderen Teilen verwendet, die eine hohe Festigkeit erfordern.

Wie wählen Sie Ihr Kunststoffmaterial aus?

Die Wahl des richtigen Kunststoffmaterials für Ihr Prototyping-Projekt ist von entscheidender Bedeutung, da es sich auf die Gesamtqualität und Funktionalität Ihres Prototyps auswirken kann. Hier sind einige Faktoren, die Sie bei der Auswahl des richtigen Kunststoffs für Ihr Projekt berücksichtigen sollten:

Zweck

Bei der Auswahl des Kunststoffmaterials sollte der Verwendungszweck Ihres Prototyps berücksichtigt werden. Wenn Ihr Prototyp beispielsweise flexibel sein muss, sollten Sie Materialien wie Polyethylen oder Polypropylen in Betracht ziehen. Wenn Ihr Prototyp Festigkeit und Haltbarkeit erfordert, sind Materialien wie Polycarbonat oder ABS möglicherweise besser geeignet.

Temperaturbeständigkeit

Berücksichtigen Sie die Temperaturanforderungen Ihres Projekts. Einige Kunststoffmaterialien halten hohen Temperaturen stand, andere möglicherweise nicht. Wenn Ihr Prototyp beispielsweise in Umgebungen mit hohen Temperaturen verwendet wird, sollten Sie Materialien wie PEEK oder PEI in Betracht ziehen.

Chemische Beständigkeit

Das von Ihnen gewählte Kunststoffmaterial sollte gegenüber den Chemikalien, denen es ausgesetzt ist, beständig sein. Wenn Ihr Prototyp beispielsweise mit aggressiven Chemikalien in Berührung kommt, sind Materialien wie PVC oder PTFE möglicherweise besser geeignet.

Kosten

Auch die Materialkosten sind ein entscheidender Faktor. Manche Materialien sind teurer als andere. Es ist wichtig, die Materialkosten im Verhältnis zu Ihrem Budget und den Gesamtkosten des Projekts zu berücksichtigen.

Verfügbarkeit

Es ist wichtig, die Verfügbarkeit des von Ihnen gewählten Kunststoffmaterials zu berücksichtigen. Einige Materialien sind möglicherweise nicht ohne weiteres verfügbar, was sich auf die Vorlaufzeit und die Gesamtkosten Ihres Projekts auswirken kann.

Schlussfolgerung

Rapid Prototypen aus Kunststoff spielen eine entscheidende Rolle im Produktentwicklungsprozess. Sie ermöglichen es Ingenieuren, Produktdesigns zu testen und zu verfeinern, bevor sie mit der Massenproduktion beginnen. Spritzguss und 3D-Druck sind zwei der beliebtesten Fertigungstechnologien zur Herstellung von Kunststoffprototypen, während Funktionstests es Ingenieuren ermöglichen, die Leistung des Prototyps zu optimieren.

Auch die Auswahl eines geeigneten Kunststoffmaterials für den Prototypenbau ist entscheidend, um sicherzustellen, dass der Prototyp die gewünschten Leistungsanforderungen erfüllen kann. Insgesamt ist das Rapid Prototyping von Kunststoffen zu einem wesentlichen Bestandteil der modernen Produktentwicklung geworden und es wird erwartet, dass es sich mit der Entwicklung neuer Technologien weiterentwickeln wird.