Einführung: Erkundung der Fortschritte und Vorteile der medizinischen CNC-Bearbeitung

Die Anpassungsfähigkeit der CNC-Bearbeitung im medizinischen Bereich sowie ihre Kompatibilität mit einer Reihe von Prozessen und Materialien haben sie für die medizinische Fertigung von großem Nutzen gemacht. Dieser Ansatz ermöglicht eine schnellere und kostengünstigere Produktion medizinischer Produkte.

In diesem Artikel werden die Gründe untersucht, warum sich die medizinische CNC-Bearbeitung für Ihr Projekt gut eignet. Darüber hinaus befassen wir uns intensiv mit der Auswahl an Materialien, die bei der medizinischen Bearbeitung verwendet werden, und unterstützen Sie bei der Auswahl des für Ihre Produkte am besten geeigneten Materials. Lesen Sie weiter und entdecken Sie verschiedene Strategien zur Optimierung der Produktion medizinischer Geräte mittels CNC-Bearbeitung.

Wann sollte man sich für die CNC-Bearbeitung medizinischer Komponenten entscheiden?

Die Flexibilität der CNC-Bearbeitung ist hoch und sie kann an Losgrößen von eins bis hin zu Hunderttausenden oder sogar Millionen angepasst werden. Die Bearbeitungsgenauigkeit ist hoch, es können sehr komplexe Teile bearbeitet werden und die Produktionszeit ist relativ kurz. Für die Verarbeitung steht eine große Auswahl an Materialien zur Verfügung. Für medizinische Teile gelten hohe Anforderungen und eine schwierige Materialauswahl, weshalb oft keine großen Chargen erforderlich sind. Im Vergleich zu anderen Produktionsverfahren kann die CNC-Bearbeitung die Anforderungen der Herstellung medizinischer Teile besser erfüllen.

In den folgenden Szenarien ist die CNC-Bearbeitung für medizinische Teile normalerweise der am besten geeignete Prozess.

Wenn das Produktionsvolumen nicht riesig oder veränderlich ist

Wenn es darum geht, eine große Anzahl von Artikeln herzustellen, ist das Formen oft die wirtschaftlichste Wahl. Allerdings wird die CNC-Bearbeitung wirtschaftlicher, wenn die Gesamtmenge zwischen wenigen Einzelstücken und einigen Tausend Stück liegt. Innerhalb dieses Bereichs können die Werkzeugkosten pro Einheit unerschwinglich hoch werden und die Investition möglicherweise nicht rechtfertigen.

In Situationen, in denen es um umfangreiche medizinische Werkzeuge wie Nadeln, Zahnbohrer und Scheren geht, entscheiden sich Hersteller im Allgemeinen für Methoden wie Formen oder Spezialmaschinen. Diese Techniken sind darauf zugeschnitten, große Produktionsmengen effizient zu bewältigen.

Andererseits ist die CNC-Bearbeitung bei Produkten mit geringeren Stückzahlen – am Beispiel von Abutmentschrauben für Zahnimplantate – ein häufig gewählter Fertigungsansatz. Aufgrund der Präzision und Vielseitigkeit der CNC-Bearbeitung eignet sie sich gut für die Herstellung kleinerer Chargen komplex gestalteter Komponenten wie Zahnimplantate.

Ein weiteres für die medizinische CNC-Bearbeitung geeignetes Szenario besteht darin, dass das tatsächliche Gesamtproduktionsvolumen nicht bekannt ist. Für ein neu entwickeltes medizinisches Instrument ist die Marktakzeptanz nicht bekannt, die Herstellung teurer Werkzeuge ist keine Option, da es möglicherweise nicht in großen Mengen verkauft wird und es zu einem späteren Zeitpunkt zu einigen Designänderungen kommen kann. Der beste Weg, sie herzustellen, ist die CNC-Bearbeitung. In der Medizinbranche gibt es häufig solche medizinischen Teile, die einer kontinuierlichen Verbesserung bedürfen.

Wenn das Design komplex ist

Bei komplizierten Designs weist jede Produktionstechnologie ihre eigenen Vorteile und Einschränkungen auf. In Situationen, in denen das Design der Teile besonders komplex ist, können herkömmliche Methoden wie Formen oder Gießen auf Herausforderungen wie unvollständiges Formen oder die Bildung von Lufteinschlüssen im Material stoßen.

In solchen Szenarien kommt jedoch die Vielseitigkeit der CNC-Bearbeitung, insbesondere der 5-Achsen-CNC-Bearbeitung, zum Tragen. Dieser Ansatz bietet ein bemerkenswertes Maß an Agilität beim Umgang mit komplexen Geometrien. Die Mehrachsenfähigkeit der CNC-Bearbeitung ermöglicht das Manövrieren anspruchsvoller Konturen und die präzise Herstellung komplizierter Formen. Im Gegensatz zu anderen Methoden zeichnet sich die CNC-Bearbeitung dadurch aus, dass sie komplizierte Details schafft, ohne den Komplikationen zu unterliegen, die sich aus der Komplexität des Designs ergeben können.

Wenn enge Toleranzen erforderlich sind

Beim Formen oder Gießen kann ein Toleranzbereich von typischerweise 0.1 mm erreicht werden. Beim 3D-Druck kann ein Toleranzbereich von typischerweise 0.2 mm erreicht werden. Die meisten CNC-Bearbeitungen können einen Toleranzbereich von typischerweise 0.02 mm erreichen, und einige der CNC-Bearbeitungsprozesse können einen Toleranzbereich von 0.01 mm erreichen. Mit anderen Worten: Durch die CNC-Bearbeitung können viel genauere Teile hergestellt werden. Wenn enge Toleranzen erforderlich sind, ist die CNC-Bearbeitung normalerweise die richtige Wahl.

Die enge Toleranz wird normalerweise für eine präzise Montage oder bewegliche Teile ohne Spiel benötigt. Zum Beispiel ein Operationsroboter, der über das Internet operieren kann. Jegliches Spiel zwischen dem Gelenklager des Roboters und der passenden Welle würde zu unerwünschten Positionierungsungenauigkeiten führen. Viele medizinische Geräte erfordern enge Toleranzen. Hier kommt die CNC-Präzisionsbearbeitung ins Spiel.

Wenn das gewählte Material mit anderen Bearbeitungsprozessen nur schwer zu bewältigen ist

Mit der CNC-Bearbeitung können die meisten gängigen Materialien bearbeitet werden, darunter Titan, Aluminium, Stahl, Edelstahl und alle Arten von Kunststoffen. Andere Prozesse können normalerweise nur einige Materialien verarbeiten. Es gibt nur eine Handvoll Metall- und Kunststoffoptionen, die verarbeitet werden können SLS (ein 3D-Druckverfahren) oder SLM (3D-Metalldruck). Nicht jedes Metall kann gegossen werden, Spritzgießen Funktioniert nur für Thermoplaste.

Für medizinische Teile gelten oft besondere Anforderungen. Beispielsweise muss es sterilisiert werden und darf nicht vom menschlichen Körper abgestoßen werden (biokompatibel).), korrosionsbeständig und strahlenbeständig. Daher müssen medizinische Geräte häufig aus bestimmten Metallen oder Kunststofflegierungen hergestellt werden. Diese Materialien sind mit anderen Verfahren teilweise nicht herstellbar und können nur durch CNC-Bearbeitung realisiert werden.

Wenn eine Produktion in kurzer Zeit erforderlich ist

Der Modellierungsprozess erfordert Werkzeuge und dauert Wochen. Bei der CNC-Bearbeitung kann der gesamte Prozess jedoch in wenigen Tagen abgeschlossen sein. Dies ist besonders wichtig für Prototypen oder medizinische Notfallgeräte, da diese häufig schnell hergestellt werden müssen.

Selbst für die Produktion medizinischer Komponenten in kleinen bis mittleren Stückzahlen ist die CNC-Bearbeitung häufig das am besten geeignete Herstellungsverfahren. Die Produktion kann sofort beginnen, es bleibt keine Zeit für die Vorbereitung komplizierter Werkzeuge. Für die medizinische CNC-Bearbeitung ist lediglich ein 3D-CAD-Modell erforderlich. Darüber hinaus ist die Ausweitung der Produktion ein nahtloser Prozess. Programme und Einstellungen, die sich auf einer CNC-Maschine als effektiv erweisen, können auf mehreren CNC-Maschinen repliziert werden. Tatsächlich liefert die CNC-Bearbeitung unabhängig vom Produktionsvolumen stets pünktliche Ergebnisse.

So wählen Sie das richtige Material für die CNC-Bearbeitung medizinischer Komponenten aus

Bei der Materialauswahl für medizinische Komponenten sind drei Aspekte zu berücksichtigen. Priorität von oben nach unten:

Anwendungsanforderungen: Biokompatibilität, Sterilisationsanforderungen, Überlegungen zur medizinischen Bildgebung usw.

Materialeigenschaften: Dichte, Festigkeit, chemische Beständigkeit usw.

Bearbeitbarkeit der Materialien. Wie schwer ist das Material zu bearbeiten?

Materialbiokompatibilität

Laut EDA „Endpunkte der Biokompatibilitätsbewertung nach Kontaktdauer"Medizinprodukte können in Geräte mit begrenztem Kontakt, Langzeitkontakt und Dauerkontakt unterteilt werden. Je nach Kategorie sind die biokompatiblen Anforderungen unterschiedlich. Im Allgemeinen besteht jedoch bei Metallen oder Kunststoffen, die umfassend getestet wurden, ein geringes Risiko, dass sie bei Kontakt mit dem Körper fieberähnliche Reaktionen, schädliche Entzündungsreaktionen oder andere toxische Reaktionen hervorrufen.

Beispiele für Metalle, die allgemein als sicher gelten und voraussichtlich keine materialbedingte Pyrogenität oder toxische Reaktionen hervorrufen, sind:

Titan: Titan und seine Legierungen werden aufgrund ihrer hervorragenden Biokompatibilität und Korrosionsbeständigkeit häufig in medizinischen Implantaten und Geräten verwendet. Sie gelten allgemein als sicher und lösen keine nennenswerten pyrogenen Reaktionen aus.

Rostfreier Stahl: Hochwertiger Edelstahl in medizinischer Qualität, wie zum Beispiel Edelstahl 316L, ist für seine Biokompatibilität und Korrosionsbeständigkeit bekannt. Es wird häufig in verschiedenen medizinischen Anwendungen eingesetzt, ohne dass es zu einer materialbedingten Pyrogenität kommt.

Kobalt-Chrom-Legierungen: Bestimmte Kobalt-Chrom-Legierungen werden in orthopädischen Implantaten und Dentalanwendungen verwendet. Diese Legierungen haben eine gute Biokompatibilität gezeigt und es ist unwahrscheinlich, dass sie pyrogene Reaktionen hervorrufen.

Nitinol: Nitinol, eine Nickel-Titan-Legierung, ist für sein Formgedächtnis und seine superelastischen Eigenschaften bekannt. Bei ordnungsgemäßer Verarbeitung und Behandlung gilt Nitinol als sicher für die medizinische Verwendung und löst in der Regel keine materialbedingte Pyrogenität aus.

Es ist wichtig zu beachten, dass diese Metalle zwar im Allgemeinen sicher sind, die Reaktionen einzelner Patienten jedoch unterschiedlich sein können. Durch gründliche Tests und die Einhaltung medizinischer Vorschriften wird sichergestellt, dass diese Metalle hohe Standards in Bezug auf Biokompatibilität und Sicherheit erfüllen.

Typischerweise sind Kunststoffe biokompatibel, die strengen Tests unterzogen wurden und speziell für medizinische Anwendungen entwickelt wurden. Diese Kunststoffe sind so konzipiert, dass das Risiko, bei Kontakt mit dem Körper fieberähnliche Reaktionen, schädliche Entzündungsreaktionen oder andere toxische Reaktionen hervorzurufen, minimal ist.

Beispiele für Kunststoffe, die allgemein als sicher gelten und wahrscheinlich keine toxischen Reaktionen hervorrufen, sind:

Polyethylen (PE): Medizinisches Polyethylen wird häufig in verschiedenen medizinischen Geräten wie orthopädischen Implantaten und chirurgischen Instrumenten verwendet. Es ist bekannt für seine Biokompatibilität und sein geringes Risiko, pyrogene Reaktionen auszulösen.

Polypropylen (PP): Medizinisches Polypropylen wird häufig in Anwendungen wie medizinischen Verpackungen und Laborgeräten verwendet. Es gilt allgemein als sicher und löst keine materialbedingte Pyrogenität aus.

Polytetrafluorethylen (PTFE): PTFE, auch Teflon genannt, wird aufgrund seiner Antihaft- und biokompatiblen Eigenschaften häufig in medizinischen Anwendungen eingesetzt. Bei ordnungsgemäßer Verarbeitung ist es unwahrscheinlich, dass es zu pyrogenen Reaktionen kommt.

Polyurethan (PU): Medizinisches Polyurethan wird in verschiedenen Implantaten und medizinischen Schläuchen verwendet. Es wurde sorgfältig formuliert, um das Risiko der Auslösung pyrogener Reaktionen zu minimieren.

Polycarbonat (PC): Medizinisches Polycarbonat wird in medizinischen Instrumenten und Geräten wie Infusionsanschlüssen und Kathetern verwendet. Es ist für seine Biokompatibilität und Sicherheit bekannt.

Es ist wichtig zu beachten, dass die Sicherheit von Kunststoffen in medizinischen Anwendungen von Faktoren wie der Formulierung, der Verarbeitung und dem Verwendungszweck abhängt. Durch gründliche Tests und die Einhaltung medizinischer Standards wird sichergestellt, dass diese Kunststoffe ein hohes Maß an Biokompatibilität und Sicherheit erfüllen.

Materialauswahl, wenn medizinische Komponenten sterilisiert werden müssen

Zitat aus Sterilisation für medizinische Geräte von EDA „Medizinische Geräte werden auf verschiedene Weise sterilisiert, unter anderem durch feuchte Hitze (Dampf), trockene Hitze, Strahlung, Ethylenoxidgas, verdampftes Wasserstoffperoxid und andere Sterilisationsmethoden (z. B. Chlordioxidgas, verdampfte Peressigsäure und Stickstoffdioxid). ).“

Im Allgemeinen werden in der medizinischen Industrie drei Arten der Sterilisation eingesetzt.

Physik

Chemical

Strahlung

Jede Art der Sterilisation stellt unterschiedliche Anforderungen an das verwendbare Material.

Materialauswahl bei physikalisch-medizinischer Sterilisation

Feuchte Hitze (Dampf) und trockene Hitze sind die in der Medizinbranche am häufigsten verwendeten physikalischen Sterilisationsmethoden.

Die Sterilisation mit trockener Hitze hat auf die meisten Metalle, mit Ausnahme von Nitinol, nur minimale Auswirkungen. Nitinol, bekannt als Formgedächtnislegierung (SMA), ist eine Legierung aus Nickel und Titan. Bemerkenswert ist, dass es eine relativ niedrige „Aktivierungstemperatur“ aufweist, bei der es von der martensitischen Phase in die austenitische Phase übergeht. Diese Transformation kann zu inneren Spannungen, Formveränderungen und einer Verringerung der Festigkeit führen.

Die Einwirkung feuchter Hitze kann bei bestimmten Metallen zur Oxidation führen. Optimale Materialauswahl für medizinische Instrumente und Geräte, die einer Feuchthitzesterilisation unterzogen werden Aluminiumlegierungen behandelt mit medizinischer Anodisierung vom Typ II oder Typ III, rostfreier Stahl Varianten (SUS304, SUS316, SUS630 usw.), Titanlegierungen und Kobalt-Chrom (CoCr).

Die folgenden Kunststoffmaterialien sind in der Lage, Umgebungen mit hohen Temperaturen standzuhalten:

Polyetheretherketon (PEEK)

Polyimid (PI)

Polytetrafluorethylen (PTFE)

Polyetherimid (PEI)

Polyetherketonketon (PEKK)

Polyphenylsulfon (PPSU)

Diese Kunststoffe weisen eine außergewöhnliche thermische Stabilität auf. Zusätzlich, Silikon und seine alternative Form, flüssiger Silikonkautschuk (LSR), sind praktikable Optionen. Ihre chemischen und physikalischen Eigenschaften bleiben bei der Trockenhitze- und Dampfsterilisation relativ unverändert. Bei anderen Kunststoffen ist die Beurteilung ihrer Schmelztemperatur und Wärmeformbeständigkeitstemperatur (HDT) entscheidend für die Bestimmung ihrer Hitzebeständigkeit.

Auswahl von Materialien für die chemische Sterilisation

Wenn medizinische Instrumente und Geräte der Hitze oder Feuchtigkeit physikalischer Sterilisationsmethoden nicht standhalten können, ist die chemische Sterilisation eine praktikable Lösung. Im Vergleich zur physikalischen Sterilisation erfolgt die chemische Sterilisation bei niedrigeren Temperaturen und Feuchtigkeitsniveaus. Im Folgenden finden Sie einen kurzen Überblick über die Materialkompatibilität mit zwei häufig verwendeten chemischen Sterilisationsmethoden: Ethylenoxidgas und verdampftes Wasserstoffperoxid.

Metalle wie Edelstahl, Titan, Aluminiumlegierungen und sogar Kohlenstoffstahl eignen sich gut für die Sterilisation mit Ethylenoxid (EO). Dieser chemische Sterilisationsprozess hat auch minimale bis gar keine Auswirkungen auf die meisten Kunststoffe.

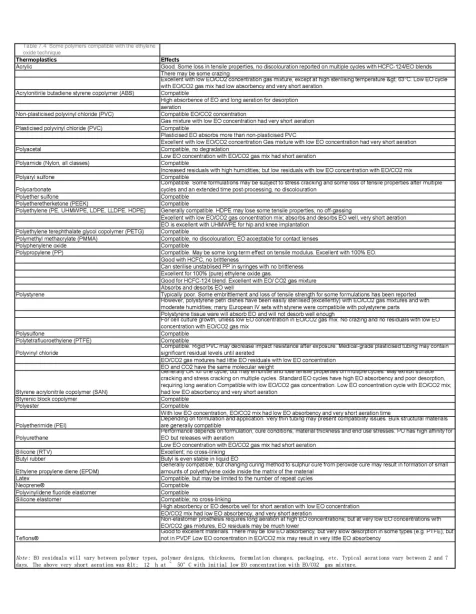

Unten ist eine Liste von Ethylenoxidsterilisation Auswirkungen auf verschiedene Arten von Kunststoffen. <1>

Empfohlene kompatibler Kunststoff Dazu gehören PS, PEEK, PTFE, PSF, Neopren, usw.

Wasserstoffperoxid wirkt als starkes Oxidationsmittel und ist daher in der Lage, hochreaktive Metalle zu oxidieren. Sterilisation mit verdampftem Wasserstoffperoxid kann zur Oxidation von Metallen wie Zink, Messing und Kupfer führen. Daher sollten diese Metalle nicht als Beschichtungsschichten für medizinische Komponenten verwendet werden, die zur Wasserstoffperoxid-Sterilisation vorgesehen sind.

Darüber hinaus ist verdampftes Wasserstoffperoxid (VHP) mit den meisten Materialien, die im Medizingerätebau verwendet werden, hervorragend kompatibel, mit Ausnahme von Zellulosematerialien. Metalle wie z Edelstahl, Titan, Nitinol, Kobalt-Chrom-Legierung und Aluminium behalten ihre chemischen und physikalischen Eigenschaften unverändert bei. Kunststoffe mögen PVC, PC, PEEK, PPMA, NYLON, NEOPREN, PTFE, PEI, Silikonkautschuk und EPDM-Kautschuk haben die Kompatibilität mit VHP nachgewiesen, wie in AAMI TIR17 (Kompatibilität von Materialien, die einer Sterilisation unterliegen) beschrieben.

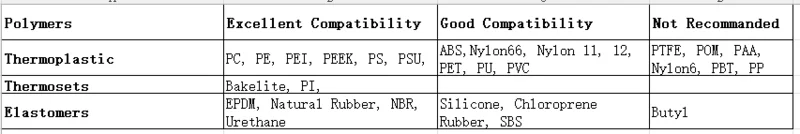

Materialwahl Vorbehaltlich Strahlensterilisation

Strahlung ist eine nicht-thermische Sterilisationstechnik, bei der Gammastrahlung, Betateilchen (Elektronenstrahl) oder ultraviolettes Licht eingesetzt werden, um Mikroorganismen in einem Produkt abzutöten. Gammastrahlung ist die beliebteste der drei Techniken. Die typische Dosis der Gammastrahlungssterilisation beträgt 3 kGy. Bei dieser Dosis hat die Sterilisation mit Gammastrahlung nur geringe Auswirkungen auf Metalle wie Aluminium, Messing, Kupfer, Magnesium, Nickel, Gold, Silber, Edelstahl und Titan. Die Sterilisation mit Gammastrahlung kann zu Veränderungen der Eigenschaften einiger Kunststoffe führen, einschließlich Verfärbung, Zersetzung, Vernetzung und Sprödigkeit. Die Tabelle der Materialkompatibilität unten ist eine Zusammenfassung AAMI TIR17:2008 - Kompatibilität der zu sterilisierenden Materialien.

Materialauswahl unter Berücksichtigung der medizinischen Bildgebung

Bei der medizinischen Bildgebung sind bei den Materialien vor allem zwei Aspekte zu berücksichtigen.

Ob es unter Röntgenstrahlen sichtbar ist. Einige medizinische Instrumente müssen unter Röntgenstrahlen nicht sichtbar sein. In solchen Fällen werden hauptsächlich verschiedene Kunststoffe verwendet, da Metalle nicht geeignet sind. Wenn eine höhere Festigkeit erforderlich ist, kann man den Einsatz von mit Kohlefaser verstärkten Kunststoffen oder sogar Verbundwerkstoffen wie Glasfaser- oder Kohlefaserprodukten in Betracht ziehen.

Einige medizinische Instrumente müssen als Strahlenschutz dienen. Herkömmliche Strahlenschutzmaterialien sind hauptsächlich Blei und bleibasierte Verbundmaterialien. Verbundwerkstoffe auf Bleibasis bestehen aus gemischten Blei-, Zinn-, Gummi-, PVC- und anderen dämpfenden Metallen. Der Hauptzweck besteht darin, das Gewicht reiner Bleiabschirmmaterialien zu reduzieren. Später entstanden bleifreie Abschirmmaterialien, die hauptsächlich aus dämpfenden Schwermetallen durch Zusätze und Bindemittel hergestellt wurden. Zu diesen Metallen gehören Sn, Sb, W, Bi und mehr. Bei bleifreien Abschirmmaterialien wird vor allem auf die einfache Wiederverwertung und umweltfreundliche Entsorgung geachtet.

Berücksichtigung der mechanischen Materialeigenschaften

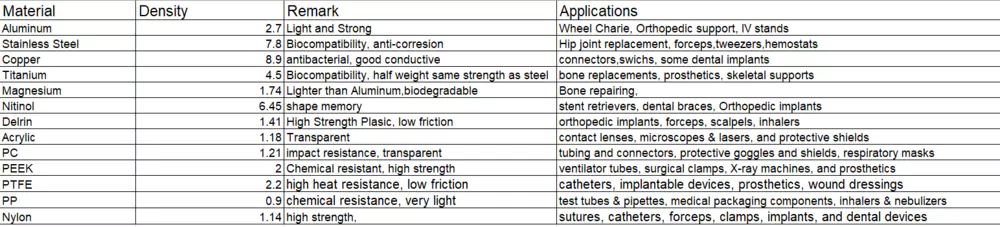

Zu den mechanischen Eigenschaften gehören eine Reihe von Merkmalen wie Härte, Festigkeit, Dichte und Elastizität, die einen direkten Einfluss darauf haben, wie das Instrument unter verschiedenen Bedingungen funktioniert. Beispielsweise erfordern Instrumente, die starken Stößen oder Belastungen ausgesetzt sind, möglicherweise Materialien mit überlegener Festigkeit, während Instrumente für Präzisionsanwendungen von Materialien mit außergewöhnlicher Härte profitieren könnten, um Verschleiß zu widerstehen und scharfe Kanten zu erhalten. Darüber hinaus beeinflusst die Dichte eines Materials sein Gesamtgewicht und seine einfache Handhabung. Das Ausbalancieren dieser Eigenschaften ist entscheidend für die Herstellung medizinischer Instrumente, die den spezifischen Anforderungen ihres Verwendungszwecks entsprechen und optimale Leistung und Patientensicherheit gewährleisten. Nachfolgend finden Sie eine Tabelle mit den mechanischen Eigenschaften einiger gängiger Materialien.

Überlegungen zur Bearbeitbarkeit von Materialien

Dies ist möglicherweise die letzte Überlegung beim Entwurf medizinischer Komponenten. Dies sollte hauptsächlich die Überlegung der Maschinenwerkstatt sein. Durch die Auswahl relativ einfach zu verarbeitender Materialien können jedoch Kosten gesenkt und mögliche Probleme bei der späteren Fertigung verringert werden.

Bei der CNC-Bearbeitung reichen die bearbeitbaren Materialien von schwierig bis einfach: Titanlegierung, SUS630, SUS316, SUS304, SUS303, Kohlenstoffstahl, Aluminiumlegierungen, Messing, Kunststoffe

Die Bearbeitung weicher Materialien ist auch schwieriger als die Bearbeitung von Aluminiumlegierungen und Messing, beispielsweise die Bearbeitung von reinem Eisen, Gummi, Polyurethan usw. Die Schwierigkeit bei der Bearbeitung harter Materialien wird hauptsächlich durch einen zu schnellen Verschleiß des Schneidwerkzeugs verursacht, oder das Schneidwerkzeug kann leicht beschädigt werden. Vor allem weiche Materialien lassen sich nur schwer präzise bearbeiten. Darüber hinaus weist das gleiche Metall je nach Wärmebehandlungszustand und Härte unterschiedliche Bearbeitungsschwierigkeiten auf. Im Allgemeinen gelten HRC40 und höher als schwierig für CNC-Maschinen.

Wählen Sie den richtigen CNC-Bearbeitungsservicepartner

Bei der CNC-Bearbeitung medizinischer Teile sind Erfahrung und technisches Fachwissen von größter Bedeutung. Hier zeichnet sich CapableMachining aus. Mit jahrelanger engagierter Erfahrung im Bereich der Herstellung medizinischer Geräte haben wir unsere Fähigkeiten verfeinert, um außergewöhnliche Präzision und Qualität zu liefern. Unser Team aus erfahrenen Ingenieuren und Technikern kennt die einzigartigen Anforderungen der medizinischen CNC-Bearbeitung und stellt sicher, dass jede von uns hergestellte Komponente den höchsten Standards an Genauigkeit und Sicherheit entspricht. Ganz gleich, ob es um die Herstellung maßgeschneiderter orthopädischer Implantate oder komplizierter chirurgischer Instrumente geht – unsere technische Kompetenz in Kombination mit unserem fundierten Wissen über medizinische Vorschriften macht uns zum idealen Partner für Ihre CNC-Bearbeitungsanforderungen. Vertrauen Sie CapableMachining, wenn es darum geht, Ihre medizinischen Geräteentwürfe mit unübertroffener Präzision und Zuverlässigkeit zum Leben zu erwecken.

Zusammenfassung der Materialien und ihrer medizinischen Anwendungen

Zitat

<1> WJ Rogers, in Sterilisation von Biomaterialien und Medizinprodukten, 2012