Niederdruck-Druckguss: einfach erklärt

Was ist Niederdruckguss?

Niederdruck-Kokillenguss ist ein Herstellungsverfahren zur Herstellung hochwertiger, maßhaltiger und strukturell einwandfreier Metallbauteile. Dabei kommt eine permanente Form oder ein Werkzeug aus Stahl zum Einsatz, das typischerweise vorgewärmt wird, bevor das geschmolzene Metall bei kontrolliertem niedrigem Druck hineingespritzt wird. Der im Prozess verwendete niedrige Druck liegt typischerweise zwischen 2 und 15 psi und ist damit deutlich niedriger als der verwendete Druck Hochdruckguss.

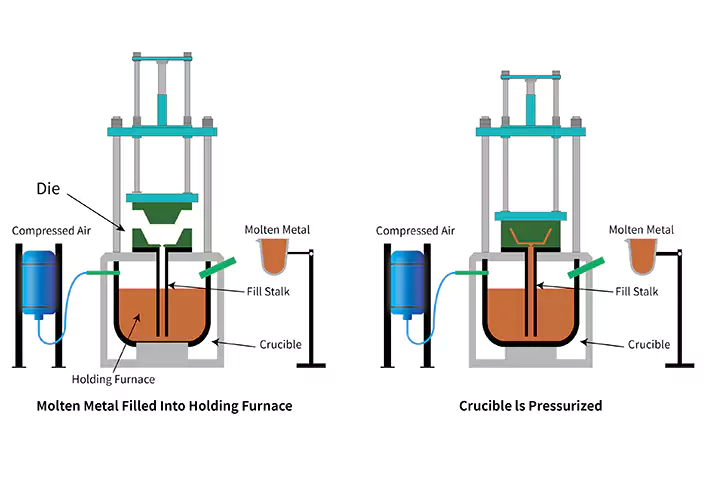

Es nutzt Druck anstelle der Schwerkraft, um Formen mit geschmolzenen Metallen wie Aluminium und Magnesium zu füllen. Im Gegensatz zum Schwerkraftguss befindet sich der Warmhalteofen bei diesem Verfahren unterhalb des Gussstücks. Das flüssige Metall wird durch ein Steigrohr nach oben und in den Hohlraum gedrückt, während ständig Druck ausgeübt wird, manchmal in zunehmenden Schritten, um die Form zu füllen und das Metall an Ort und Stelle zu halten, bis es erstarrt. Nachdem das Metall ausgehärtet ist, wird der Druck abgelassen und die noch im Rohr oder Hohlraum befindliche Metallflüssigkeit fließt zur Wiederverwendung in den Warmhalteofen zurück.

Wie funktioniert Niederdruck-Druckguss?

Der Niederdruck-Kokillenguss umfasst typischerweise die folgenden Schritte:

Die Matrize (Form) wird zunächst vorbereitet, indem sie mit einem feuerfesten Material beschichtet wird, das hohen Temperaturen standhält und verhindert, dass das Metall an der Matrize festklebt. Die Form wird auf eine Temperatur vorgeheizt, die einen guten Metallfluss gewährleistet und eine vorzeitige Erstarrung des geschmolzenen Metalls verhindert.

Das Metall wird in einem Ofen auf eine Temperatur oberhalb seines Schmelzpunktes erhitzt. Das geschmolzene Metall wird dann in einen Warmhalteofen (Tiegel) überführt, der die Temperatur aufrechterhält und alle Verunreinigungen aus dem Metall entfernt.

Anschließend wird der Tiegel unter Druck gesetzt, um das geschmolzene Metall durch ein zentrales Steigrohr (Füllrohr) in den Formhohlraum zu drücken.

Der niedrige Druck (typischerweise zwischen 7 und 15 psi) sorgt dafür, dass die Metallschmelze gleichmäßig fließt und den Formhohlraum ohne Turbulenzen füllt, was zu Teilen mit guter Oberflächengüte, feinen Details und weniger Defekten führt.

Sobald der Formhohlraum gefüllt ist, kann das geschmolzene Metall abkühlen und erstarren. Anschließend wird die Form geöffnet und der Guss entnommen. Abhängig von der endgültigen Anwendung kann der Guss einer weiteren Bearbeitung unterzogen werden, beispielsweise durch Beschneiden, Strahlen oder Wärmebehandlung.

Anwendungen des Niederdruck-Druckgusses

LPDC hat viele Vorteile, die es zu einem anwendbaren Druckgussverfahren in mehreren Branchen machen. Hier sind einige der Anwendungen des Niederdruck-Kokillengusses:

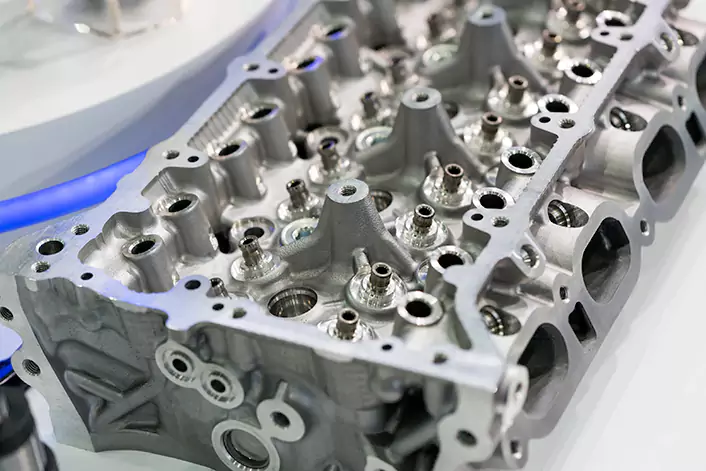

Automobilindustrie

Niederdruck-Kokillenguss wird in der Automobilindustrie zur Herstellung von Bauteilen wie Motorblöcken, Zylinderköpfen und Getriebegehäusen eingesetzt. Das Verfahren bietet eine hohe Genauigkeit und eine hervorragende Oberflächengüte und eignet sich daher für die Herstellung von Hochleistungsmotorkomponenten.

Luft-und Raumfahrtindustrie

Niederdruck-Kokillenguss wird auch in der Luft- und Raumfahrtindustrie zur Herstellung von Flugzeugkomponenten wie Fahrwerken, Flügelstrukturen und Turbinenschaufeln eingesetzt. Das Niederdruckgussverfahren bietet eine hohe Festigkeit und Genauigkeit und eignet sich daher für kritische Flugzeugkomponenten.

Industrielle Ausrüstung

Niederdruck-Kokillenguss wird bei der Herstellung von Industrieanlagen wie Pumpen, Ventilen und Hydraulikkomponenten eingesetzt. Das Verfahren bietet eine hervorragende Maßgenauigkeit und reduziert den Bedarf an zusätzlichen Bearbeitungsvorgängen.

Architektonische Anwendungen

Mit dem Niederdruck-Druckguss lassen sich auch dekorative und funktionale Architekturbauteile wie Türgriffe, Fensterrahmen und Leuchten herstellen.

Vorteile des Niederdruck-Druckgusses

Hochreine Gussteile

Die Reinheit der im Niederdruck-Kokillenguss hergestellten Gussteile ist aufgrund der für Verunreinigungen verantwortlichen minimalen oder fehlenden Schlacke außergewöhnlich hoch. Dieser geringe Schlackenanteil ist auf die Konstruktion der Gießmaschine zurückzuführen. Typischerweise findet man Schlacken auf der Oberfläche geschmolzener Metalle. Da die Steigrohre beim Niederdruckguss in den Warmhalteofen reichen, enthält das flüssige Metall, das in den Formhohlraum gedrückt wird, keine Schlacke. Dies führt zu hochreinen Gussteilen, was zusätzlich durch den Niederdruckprozess unterstützt wird, der das Risiko verringert, dass Schlacke in die Form gelangt.

Darüber hinaus verhindert der stabile Füllprozess im Niederdruck-Kokillenguss eine Oxidation der Metallschmelze. Dies liegt daran, dass die Stabilität das Taumeln, Aufprallen und Spritzen der Metallschmelze während des Prozesses reduziert oder verhindert, sodass sich keine Oxidationsschlacken bilden, die die Reinheit der Gussteile beeinträchtigen könnten.

Hohe Genauigkeit

Die Präzision von Teilen, die im Niederdruck-Kokillenguss hergestellt werden, wird auf den aufrechterhaltenen Unterdruck während der Erstarrung zurückgeführt. Der niedrige Druck ermöglicht das kontinuierliche Füllen des Formhohlraums und gleicht etwaige Volumenschrumpfungen beim Erstarren des geschmolzenen Metalls aus. Dadurch eignet sich das Verfahren ideal für die Herstellung axialsymmetrischer Teile wie Räder, bei denen es auf hohe Genauigkeit ankommt.

Reduzierte Porosität

Der Metallfluss während des Einspritzens ist aufgrund der Niederdruckatmosphäre sehr gleichmäßig. Es minimiert die Bildung von Lufteinschlüssen und Porosität, was zu Teilen mit verbesserter Festigkeit und Zuverlässigkeit führt.

Gut für komplexe Formen.

Die durch die Niederdruckfüllung erhöhte Fließfähigkeit des flüssigen Metalls ist der Grund für die hervorragende Formbarkeit beim Niederdruck-Kokillenguss. Dadurch weisen die mit diesem Verfahren hergestellten Gussteile klare Konturen und glatte Oberflächen auf. Dadurch eignet sich das Verfahren für die Herstellung von Gussteilen mit komplexen Geometrien.

Möglichkeiten der Wärmebehandlung

Teile aus LPDC können aufgrund ihrer geringen Porosität weiter wärmebehandelt werden, um ihre Festigkeit zu erhöhen. Dies erweitert den Anwendungsbereich des Verfahrens.

Nachteile des Niederdruck-Druckgusses

Das Niederdruck-Kokillengussverfahren ist zwar ideal für die Herstellung präziser Produkte, hat aber auch Nachteile.

Langer Casting-Zyklus

Ein Nachteil des Niederdruck-Druckgussverfahrens ist sein langsamerer Zyklus, der vor allem auf den niedrigen Druck zurückzuführen ist. Dadurch weist das Verfahren eine niedrige Produktionsrate auf, was die gefertigten Teile für Großserienfertigungen relativ teuer macht.

Nicht für die Herstellung dünnwandiger Teile geeignet

Bei niedrigem Druck ist es schwierig, den Metallfluss in enge Bereiche wie dünne Wände zu drängen. Die Mindestwandstärke von Niederdruckgussteilen beträgt 3 mm.

Niederdruck-Druckguss vs. Hochdruck-Druckguss

Die Eignung von Niederdruck- und Hochdruck-Kokillenguss hängt von verschiedenen Faktoren ab, etwa der Bauteilkomplexität, dem Produktionsvolumen und dem Fertigungsbudget. Im Folgenden werden die Unterschiede zwischen den beiden Verfahren erläutert und die Vorteile des Niederdruck-Kokillengusses im Vergleich zum Hochdruck-Kokillenguss dargelegt.

Zykluszeit

Beim Niederdruck-Kokillenguss wird typischerweise in einem Druckbereich von 0.7 bar bis 1 bar gearbeitet, während beim Hochdruckguss deutlich höhere Drücke zum Einsatz kommen, die oft über 1000 bar liegen. Folglich bietet Niederdruck-Kokillenguss eine längere Zykluszeit als Hochdruckguss. Das Niederdruck-Druckgussverfahren eignet sich besser für die Produktion kleinerer Stückzahlen und das Hochdruck-Druckgussverfahren eignet sich besser für die Produktion großer Stückzahlen.

Stärke des Teils

Die Kompaktheit des Niederdruckgussprodukts ist geringer als die von der Hochdruckguss, und damit auch die Festigkeit. Aufgrund der besseren Reinheit ist die Dehnung von Niederdruckgussprodukten höher. Hochdruckguss besitzt eine bessere Festigkeit, aber eine geringere Dehnung. (Dehnung: Wie lange können die Teile gedehnt werden, bevor sie unter Zugkräften brechen)

Qualität des Gusses

Niederdruckgussteile weisen im Vergleich zu Hochdruckgussteilen im Allgemeinen eine bessere Qualität auf. Dies liegt daran, dass die Volumenverringerung, die sich aus der Schrumpfung während der Erstarrung ergibt, durch eine kontinuierliche Injektion von geschmolzenem Metall in den Formhohlraum bis zum Abschluss der Erstarrung ausgeglichen wird.

Darüber hinaus weisen Niederdruckgussteile aufgrund des geringeren Schlackenanteils einen höheren Reinheitsgrad auf und sind porenfrei. Dies steht im Gegensatz zu Hochdruckgussteilen, die aufgrund des hohen Drucks Porosität aufweisen und auch eingespritzte Schlacken im Formhohlraum enthalten können. Hochdruckgussteile können nicht wärmebehandelt werden, da die Hitze die Poren im Inneren der Teile vergrößert und Risse verursacht.

Größe ist wichtig

Niederdruck-Kokillenguss kann sowohl bei der Herstellung großer Teile als auch kleinerer Komponenten, wie z. B. Zierleisten für Möbel und Architekturelemente, eingesetzt werden. Das Verfahren ermöglicht die Herstellung komplizierter Designs mit einem hohen Grad an Detailgenauigkeit und Einheitlichkeit, was es zu einer attraktiven Option für Anwendungen macht, bei denen das Erscheinungsbild wichtig ist.

Beim Druckguss hingegen können nur relativ kleine Teile hergestellt werden. Die Größe des Teils, das der Prozess bearbeiten kann, wird durch die Spannkraft begrenzt, die die Ausrüstung bereitstellen kann.

Kosten

Der Einsatz des Hochdruckgusses verursacht höhere Betriebs- und Investitionskosten als der Niederdruckguss, was vor allem auf den Bedarf an Spezialmaschinen zurückzuführen ist. Dennoch führt der Hochdruck-Druckguss oft zu niedrigeren Produktionskosten pro Teil, da das Verfahren schnellere Zykluszeiten ermöglicht.

Wandstärke

Für die Herstellung dickwandiger Bauteile ist das Niederdruckgießen ein gut geeignetes Fertigungsverfahren, für die Herstellung dünnwandiger Teile mit einer Dicke von weniger als 3 mm ist es jedoch nicht geeignet. Im Gegensatz dazu ist das Hochdruckgießen in der Lage, dünnwandige Teile mit einer Dicke von nur 0.40 mm herzustellen.

Materialien, die im Niederdruck-Druckguss verwendet werden

Aluminium

Aluminium ist das am häufigsten verwendete Metall für den Niederdruck-Kokillenguss. Es ist leicht, korrosionsbeständig und verfügt über ein hervorragendes Verhältnis von Festigkeit zu Gewicht, was es ideal für eine Vielzahl von Anwendungen macht.

Magnesium

Magnesium wird aufgrund seines geringen Gewichts und seines hervorragenden Festigkeits-Gewichts-Verhältnisses auch häufig im Niederdruck-Druckguss verwendet. Es wird häufig in der Automobil- und Luftfahrtindustrie eingesetzt.

Zink

Zink ist ein kostengünstiges Metall, das häufig im Niederdruck-Druckguss für kleine und komplizierte Teile wie dekorative und funktionale Beschläge verwendet wird.

Kupfer und Kupferlegierungen

Auch Kupfer und seine Legierungen wie Messing und Bronze können im Niederdruck-Kokillenguss eingesetzt werden. Diese Metalle verfügen über eine hervorragende thermische und elektrische Leitfähigkeit und eignen sich daher ideal für elektrische Komponenten.

Obwohl das Niederdruckgießen bei diesen Metallen möglich ist, wird es am häufigsten bei Leichtmetallen angewendet, insbesondere bei Aluminiumlegierungen.

Anderer Gießprozess

Schwerkraftguss

SchwerkraftdruckgussBei dem auch als Dauerkokillengussverfahren bezeichneten Verfahren wird die Schwerkraft genutzt, um eine Form mit geschmolzenem Metall zu füllen. Dieses Verfahren eignet sich besonders gut zum Gießen von Nichteisenlegierungen wie Aluminium, Kupfer, Magnesium und Zink.

Ein wesentlicher Vorteil des Schwerkraftgusses ist seine Kompatibilität mit einer Vielzahl von Materialien im Gegensatz zum Niederdruckguss, der überwiegend zum Gießen von Aluminiumlegierungen verwendet wird. Aus diesem Grund wird der Niederdruckguss auch als „Aluminium-Niederdruckguss“ bezeichnet.

Feinguss

Feinguss, auch Präzisionsguss genannt, ist eine Methode, die auf dem alten Verfahren des Wachsausschmelzgusses basiert. Der Prozess umfasst die Erstellung eines Wachsmusters in der gewünschten Form des Endprodukts unter Verwendung von Techniken wie z Spritzgießen or 3D Druck.

Das Wachsmodell wird dann mit einer Keramikaufschlämmung überzogen, wobei die Dicke der Beschichtung sorgfältig kontrolliert wird, um eine Form zu bilden. Sobald das Wachs erstarrt ist, wird die Form vorgeheizt und das Wachs geschmolzen, wobei eine Metallhülle zurückbleibt. Anschließend kann geschmolzenes Metall in die Form gegossen werden und die notwendigen Schritte werden eingeleitet, um den Gießvorgang abzuschließen.

Im Vergleich zum Niederdruckguss ist der Feinguss für seine hohe Genauigkeit bekannt, da das Wachsmodell mithilfe präziser Fertigungsverfahren wie dem 3D-Druck erstellt wird. Darüber hinaus dehnt sich das beim Feinguss verwendete Keramikmaterial nicht aus, was zu einem präziseren Endprodukt führt.

Sandguss

Gießereien, spezialisierte Fabriken, die Metallgussteile herstellen, verwenden üblicherweise Sandguss als primäres Metallgussverfahren. Bei diesem traditionellen Verfahren wird eine Form durch Mischen von Sand, Ton und Wasser hergestellt. Sobald die Form fertig ist, wird sie mit geschmolzenem Metall gefüllt und nach Fertigstellung wird die Form abgebrochen, um den Guss freizulegen.

Bei der Entscheidung zwischen Druckguss und Sandguss kommt es auf die Art des verwendeten Metalls an. Beim Arbeiten mit hocherhitzbaren Metallen ist Sandguss dem Niederdruckguss vorzuziehen.

Schlussfolgerung

Niederdruck-Kokillenguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall mit geringem Überdruck in eine Form eingespritzt wird. Dieses Verfahren ist äußerst präzise bei der Herstellung von Gussteilen mit komplexen Geometrien. Es produziert auch reine Gussteile mit außergewöhnlichen Materialeigenschaften, was es zu einem beliebten Verfahren in vielen Branchen macht.

Dieser Artikel lieferte eine Einführung in die Funktionsweise des Niederdruck-Kokillengusses sowie seine Vor- und Nachteile. Darüber hinaus wurden alternative Gießverfahren untersucht, die anstelle des Niederdruck-Kokillengusses eingesetzt werden können.