Eine Technik, die im Laufe der Jahre an Popularität gewonnen hat, wenn es um die Präzisionsbearbeitung von harten und spröden Materialien geht elektroerosive Bearbeitung (EDM). EDM ist ein unkonventioneller Bearbeitungsprozess, bei dem elektrische Entladungen zum Erodieren von Material von einem Werkstück verwendet werden. Es ist sehr präzise und genau, was es perfekt für die Herstellung komplizierter Formen und Kurven macht. Der EDM-Prozess ist besonders nützlich, um Designmerkmale zu erreichen, die mit anderen Prozessen nicht möglich sind – zum Beispiel scharfe Innenecken. Aufgrund seiner einzigartigen Fähigkeit, echte Hartmetalle zu formen, wird es häufig im Formenbau eingesetzt.

Was ist Funkenerosion?

Die elektrische Entladungsbearbeitung (EDM) ist ein Herstellungsverfahren, bei dem elektrische Entladungen verwendet werden, um Materialien zu formen, ohne sie physisch zu berühren. Wenn herkömmliche Bearbeitungsmethoden nicht ausreichen, greifen Ingenieure oft auf EDM zurück. Im Laufe der Geschichte der industriellen Revolution haben unsere Herstellungsprozesse unser Produktdesign eingeschränkt. Daher überprüfen wir während und nach der Produktdesignphase häufig, ob der ausgewählte Herstellungsprozess unseren gewünschten Spezifikationen entspricht.

EDM verändert diese Situation grundlegend. Im Gegensatz zu herkömmlichen Verfahren wie Gießen, Umformen und anderen Bearbeitungsmethoden kann mithilfe digitaler Eingaben ein außergewöhnlich hohes Maß an Präzision erreicht werden. In diesem Artikel untersuchen wir die verschiedenen Arten von EDM-Prozessen, ihre Vor- und Nachteile und helfen Ihnen bei der Auswahl des besten Verfahrens für Ihre Anforderungen. Lesen Sie weiter, um ein tieferes Verständnis der verschiedenen EDM-Prozesse zu erlangen.

Komponenten einer Erodiermaschine

Zu den Komponenten einer Elektroerosionsmaschine (EDM) gehören typischerweise:

Energieversorgung

Das Netzteil erzeugt die für den EDM-Prozess benötigte elektrische Energie. Es liefert die Hochspannungsimpulse, die den Funken zwischen der Elektrode und dem Werkstück erzeugen.

Dielektrisches Flüssigkeitssystem

Das dielektrische Flüssigkeitssystem stellt eine nicht leitende Flüssigkeit bereit, die zum Kühlen und Wegspülen der beim EDM-Prozess entstehenden Rückstände verwendet wird. Es dient auch als Medium für die elektrische Entladung.

Werkstückhaltevorrichtung

Die Werkstückhaltevorrichtung fixiert das Werkstück während des Erodiervorgangs. Dazu können Klemmen, Schraubstöcke oder Magnetspannfutter gehören.

Elektrode

Die Elektrode ist ein leitfähiges Material, das zur Erzeugung des Funkens zwischen der Elektrode und dem Werkstück verwendet wird. Es gibt zwei Arten von Elektroden: die Werkzeugelektrode (verwendet beim Senkerodieren und Locherodieren) und die Drahtelektrode (verwendet beim Drahterodieren).

Servosteuerungssystem

Das Servosteuerungssystem ist für die Steuerung der Bewegung der Elektrode und des Werkstücks verantwortlich. Es stellt sicher, dass die Elektrode genau positioniert ist und den richtigen Abstand zwischen Elektrode und Werkstück einhält.

CNC-System

Das CNC-System (Computer Numerical Control) dient zur Programmierung und Steuerung der Erodiermaschine. Es ermöglicht präzise und wiederholbare Bearbeitungsvorgänge.

Funkengenerator

Der Funkengenerator erzeugt die elektrische Entladung zwischen Elektrode und Werkstück. Es erzeugt eine Reihe von Hochspannungsimpulsen, die die dielektrische Flüssigkeit ionisieren und einen Funken erzeugen, der das Werkstückmaterial erodiert.

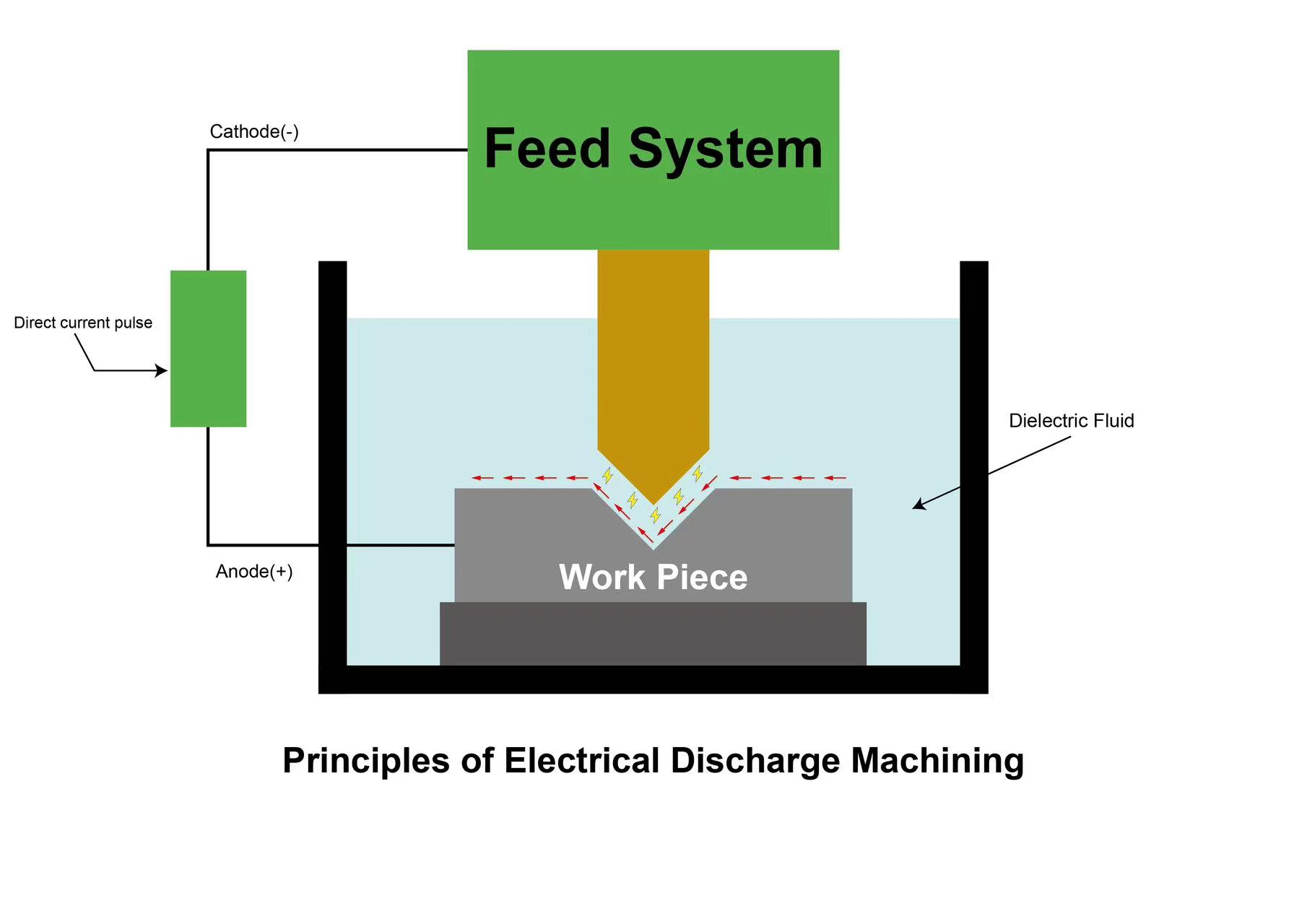

Funktionsprinzip der elektrischen Entladungsbearbeitung

Damit ein Blitz entsteht, sind drei Bedingungen erforderlich. 1. Die Wolken und der Boden sammeln unterschiedliche Ladungen an und bilden so einen Spannungsunterschied. 2. Der Abstand zwischen den Wolken und dem Boden ist klein genug. 3. Nicht leitendes Luftmedium, die Leitfähigkeit erhöht sich aufgrund von Regenwetter. Wenn die drei Bedingungen erfüllt sind, wird die ursprünglich nicht leitende Luft durch einen Lichtbogen durchbrochen und es wird eine große Wärmemenge freigesetzt.

Diese drei Elemente werden wie der Blitz auch für die Erzeugung elektrischer Funken benötigt. Zwei Elektroden sammeln Ladungen, ein ausreichend kleiner Spaltabstand und ein Medium mit geeigneter Leitfähigkeit.

Im Prinzip handelt es sich bei einer Erodiermaschine um eine Maschine, die diese drei Faktoren präzise steuern kann, um geeignete Funken für die Bearbeitung leitfähiger Materialien zu erzeugen.

Massive elektrische Leiter, sogenannte Elektroden, dienen dazu, unterschiedliche Ladungen zu akkumulieren und eine Spannungsdifferenz zu bilden. Typischerweise wird die Werkzeugelektrode als Elektrode bezeichnet, während die Werkstückelektrode als Werkstück bezeichnet wird. Der Funke ist ein sichtbarer Beweis für den Stromfluss und erzeugt starke Hitze mit Temperaturen von bis zu 8000 bis 12000 Grad Celsius. Diese Hitze schmilzt oder verdampft fast jedes leitfähige Material. Die beiden Elektroden sind durch einen sehr schmalen Spalt getrennt und der elektrische Strom wird bis zu Millionen Mal pro Sekunde wiederholt und schnell entladen, ohne sich jemals zu berühren. Adaptive Maschinensteuerungen werden verwendet, um die Funkenstrecke, auch Entladungsstrecke oder Elektrodenstrecke genannt, während des elektrischen Entladungsbearbeitungsprozesses auf einem konstanten und stabilen Abstand zu halten.

Bei der Funkenerosion wird der Funke präzise kontrolliert und auf die Oberfläche des zu bearbeitenden Materials beschränkt. Folglich hat der EDM-Prozess normalerweise keinen Einfluss auf die Wärmebehandlung unterhalb der Oberfläche. Das Werkzeug und das Werkstück werden beide in eine dielektrische Flüssigkeit eingetaucht, die nicht leitend ist und normalerweise aus entionisiertem Wasser besteht.

Der Funke entsteht immer innerhalb der dielektrischen Flüssigkeit und die Leitfähigkeit des entionisierten Wassers wird sorgfältig reguliert, um eine optimale Umgebung für den EDM-Prozess zu schaffen. Das entionisierte Wasser erleichtert nicht nur den Bearbeitungsprozess, sondern kühlt auch das Werkstück und entfernt die kleinen Metallpartikel, die während des Prozesses erodiert werden.

Arten der elektrischen Entladungsbearbeitung

Die Kategorisierung von EDM in drei verschiedene Typen ermöglicht Ihnen alternative Optionen für den Fall, dass eine Methode Ihren Anforderungen nicht entspricht. Die drei Kategorien der Funkenerosionsbearbeitung umfassen:

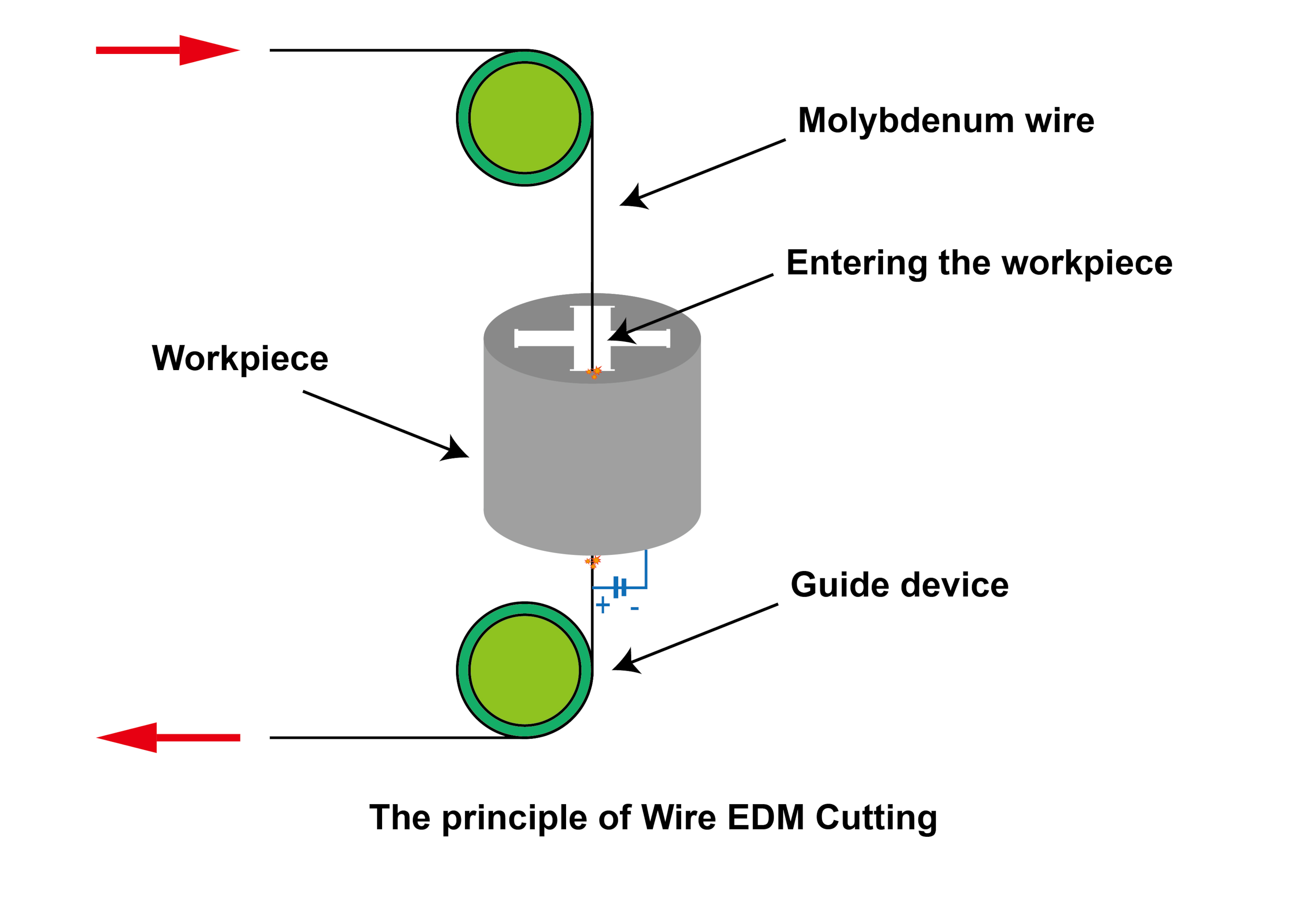

Drahterodieren

Drahterodieren (Electrical Discharge Machining) ist ein berührungsloses Bearbeitungsverfahren, bei dem ein dünner, elektrisch geladener Draht zum Durchschneiden eines Werkstücks verwendet wird. Der Draht wird entlang eines vorprogrammierten Pfades geführt, der normalerweise von einem CAD-System (Computer Aided Design) gesteuert wird. Das Werkstück wird in eine dielektrische Flüssigkeit getaucht, um für Isolierung zu sorgen und das erodierte Material wegzuspülen. Wenn elektrischer Strom durch den Draht und das Werkstück fließt, werden Funken erzeugt, die das Material erodieren, was zu einem präzisen und genauen Schnitt führt.

Locherodieren

Locherodieren (Electrical Discharge Machining) ist ein Verfahren zur Erzeugung präziser und präziser Löcher in harten und schwer zu bearbeitenden Materialien. Der Prozess verwendet eine Werkzeugelektrode, typischerweise aus Kupfer oder Graphit, und eine Werkstückelektrode. Das Werkzeug wird nahe am Werkstück positioniert und zwischen den beiden Elektroden wird eine Spannungsdifferenz angelegt, wodurch ein Funke oder eine elektrische Entladung entsteht, die das Material erodiert. Dieser Vorgang wird wiederholt, bis die gewünschte Lochgröße und -form erreicht ist.

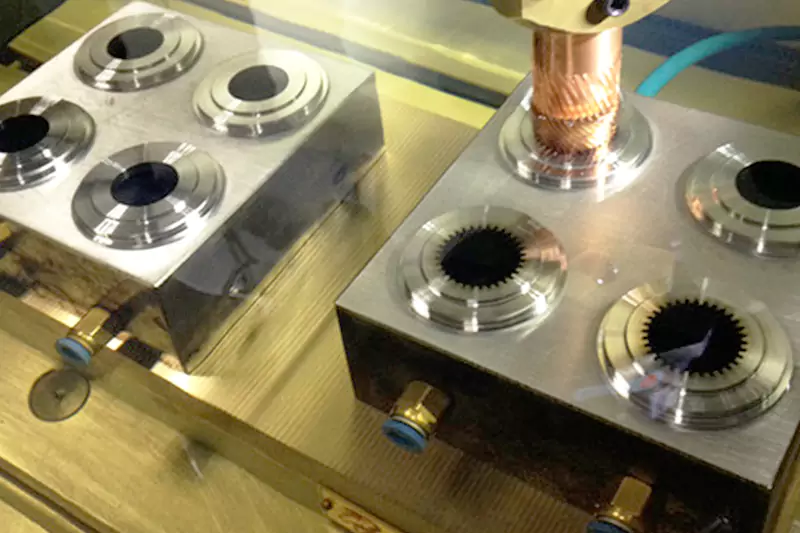

Senkerodieren

Sinker EDM (Electrical Discharge Machining) ist ein Prozess, bei dem eine geformte Elektrode, typischerweise aus Graphit oder Kupfer, verwendet wird, um Material von einem Werkstück zu erodieren. Die Elektrode wird in eine dielektrische Flüssigkeit eingetaucht und nahe am Werkstück positioniert, das ebenfalls in die Flüssigkeit eingetaucht ist. Zwischen der Elektrode und dem Werkstück entsteht eine elektrische Entladung oder ein Funke, der das Material erodiert und die gewünschte Form erzeugt.

Mirro EDM

Das sogenannte Spiegelerodieren ist im Grunde eine Art Senkerodiermaschine, erzeugt jedoch eine sehr feine Oberfläche auf den Werkstücken. Die Rauheit der Oberfläche ist besser als 0.02 Ra oder wird allgemein als Spiegeloberfläche angesehen.

Das Geheimnis liegt in der dielektrischen Flüssigkeit. Um eine bessere Oberflächenrauheit zu erreichen, sollte die von jedem Funken freigesetzte Energie verringert werden, sodass der Funke jedes Mal weniger Metall verbrennt und eine kleinere „Narbe“ auf der Werkstückoberfläche erzeugt. Dies geschieht durch Zugabe von sehr feinen leitfähigen Pulvern (Mikropulvern) in die dielektrische Flüssigkeit, sodass die Leitfähigkeit der Flüssigkeit etwas ansteigt und somit der Funke einfacher und mit weniger Energie ausgelöst werden kann.

Nachdem leitende Mikropulver in den Entladungsspalt eingedrungen sind, wirken sie als mehrere kleine Leiter zwischen den Elektroden, was auch das elektrische Feld im Spalt verzerrt, die Durchbruchfestigkeit des Isoliermediums im Spalt verringert und die Wahrscheinlichkeit einer Entladung erhöht. Dadurch vergrößert sich die Entladungsstrecke.

Der vergrößerte Entladungsspalt verringert die induzierende Wirkung der Elektroerosionsprodukte auf die Entladung und begünstigt den Fluss und die Entladung der Elektroerosionsprodukte, wodurch die Konzentration der Entladung verringert und die Entladung gleichmäßig auf der bearbeiteten Oberfläche verteilt wird.

Mit der Vergrößerung des Entladungsspalts und der Verdickung des Entladungskanals nimmt die erhitzte Fläche der bearbeiteten Oberfläche zu, während die Heizintensität bei gleicher Entladungsimpulsenergie abnimmt, was zu großen und flachen Entladungskratern auf der Oberfläche führt.

Gleichzeitig verringert die Vergrößerung des Entladungsspalts die Fähigkeit der Entladung, geschmolzenes Metall auszustoßen, was dazu führt, dass mehr geschmolzenes Metall auf der Oberfläche des Werkstücks erstarrt, was die Tiefe des Entladungskraters weiter verringert. Daher ist die Bildung großer und flacher Entladungskrater auf der bearbeiteten Oberfläche der Hauptgrund für die Verringerung der Oberflächenrauheit beim Bearbeitungsprozess mit pulvergemischter elektrischer Entladung.

Vorteile der elektroerosiven Bearbeitung

Die elektrische Entladungsbearbeitung (EDM) bietet mehrere Vorteile gegenüber herkömmlichen Bearbeitungsverfahren wie Fräsen, Bohren und Schleifen. Zu den wichtigsten Vorteilen von EDM gehören:

Fähigkeit zur Bearbeitung harter und schwer zerspanbarer Materialien

Mit der Funkenerosion können Materialien bearbeitet werden, die mit herkömmlichen Verfahren schwer oder gar nicht zu bearbeiten sind, darunter gehärtete Werkzeugstähle, Karbide und Titanlegierungen.

Präzision und Genauigkeit

Mit der Funkenerosion lässt sich ein sehr hohes Maß an Präzision und Genauigkeit erreichen, was sie ideal für die Bearbeitung kleiner oder komplizierter Bauteile mit komplexen Geometrien macht.

Kein Körperkontakt

Da EDM ein berührungsloses Bearbeitungsverfahren ist, besteht kein physischer Kontakt zwischen Werkzeug und Werkstück. Dadurch entsteht kein Werkzeugverschleiß und keine Eigenspannungen im Werkstück.

Keine Grate oder Oberflächenschäden

Durch Funkenerosion kann ein sehr feines Finish erzielt werden, ohne dass Grate oder Oberflächenschäden am Werkstück entstehen.

Flexibilität

EDM ist äußerst flexibel und kann zum Erstellen einer Vielzahl von Formen und Geometrien verwendet werden, einschließlich tiefer Hohlräume, schmaler Schlitze und komplexer Formen.

Automation

Erodiermaschinen können mithilfe von CNC-Systemen (Computer Numerical Control) problemlos automatisiert werden, was eine Massenproduktion und eine gleichbleibende Qualität ermöglicht.

Nachteile der elektrischen Entladungsbearbeitung

Während die elektrische Entladungsbearbeitung (EDM) gegenüber herkömmlichen Bearbeitungsverfahren mehrere Vorteile bietet, weist sie auch einige Nachteile auf, die berücksichtigt werden sollten. Zu den Hauptnachteilen des herkömmlichen EDM gehören:

Die begrenzte Materialabtragsleistung

EDM ist ein relativ langsamer Prozess und der Materialabtrag ist im Vergleich zu anderen Bearbeitungsprozessen wie Fräsen und Drehen begrenzt.

Kosten

EDM kann ein kostspieliger Prozess sein, insbesondere bei Großserienproduktionen.

Oberflächengüte

Obwohl EDM eine sehr feine Oberfläche erzeugen kann, ist diese möglicherweise nicht so glatt wie die, die mit anderen Bearbeitungsverfahren erzielt wird.

Komplexität

EDM ist ein komplexer Prozess, der spezielle Ausrüstung und erfahrene Bediener erfordert.

Auswirkungen auf die Umwelt

Bei der Elektroerosion entsteht eine beträchtliche Menge Abfallmaterial, einschließlich gebrauchter dielektrischer Flüssigkeiten und Elektrodenmaterialien, die bei unsachgemäßer Entsorgung negative Auswirkungen auf die Umwelt haben können.

Sicherheit

Beim EDM werden elektrische Hochspannungsentladungen eingesetzt, die gefährlich sein können, wenn die entsprechenden Sicherheitsmaßnahmen nicht befolgt werden.

Anwendungen der elektrischen Entladungsbearbeitung

Die elektrische Entladungsbearbeitung (EDM) ist ein vielseitiger Bearbeitungsprozess, der in verschiedenen Branchen für unterschiedliche Anwendungen eingesetzt werden kann. Zu den häufigsten Anwendungen von EDM gehören:

Formen- und Formenbau

EDM wird häufig in der verwendet Formen- und Formenbau Industrie zur Herstellung komplexer und komplizierter Formen aus harten und schwer zu bearbeitenden Materialien wie Wolframkarbid, gehärtetem Werkzeugstahl und Titanlegierungen.

Luft- und Raumfahrt

EDM wird in der Luft- und Raumfahrtindustrie zur Herstellung von Komponenten wie Turbinenschaufeln, Kompressorschaufeln und Komponenten für Luft- und Raumfahrttriebwerke eingesetzt.

Medizinische Fertigung

EDM wird zur Herstellung medizinischer Implantate, chirurgischer Instrumente und anderer medizinischer Geräte verwendet, die hohe Präzision und Genauigkeit erfordern.

Automobilbau

EDM wird in der Automobilindustrie zur Herstellung von Komponenten wie Einspritzdüsen, Zahnrädern und Motorkomponenten eingesetzt.

Elektronikfertigung

EDM wird in der Elektronikindustrie zur Herstellung kleiner, komplexer Komponenten wie Mikrochips und Leiterplatten eingesetzt.

Reparatur von Werkzeugen und Formen

EDM wird auch bei der Werkzeug- und Formenreparatur eingesetzt, um beschädigte oder abgenutzte Komponenten zu reparieren.

Insgesamt handelt es sich bei EDM um einen wertvollen Bearbeitungsprozess, der für bestimmte Anwendungen einzigartige Vorteile bietet, insbesondere wenn es um harte und schwer zu bearbeitende Materialien oder Komponenten mit komplexen Geometrien geht.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die elektrische Entladungsbearbeitung (EDM) ein hochpräziser und genauer Bearbeitungsprozess ist, bei dem elektrische Energie zum Erodieren von Werkstückmaterial verwendet wird. EDM ist ein vielseitiger Bearbeitungsprozess, der in verschiedenen Branchen für unterschiedliche Anwendungen eingesetzt werden kann. EDM bietet einzigartige Vorteile für bestimmte Anwendungen, insbesondere wenn es um harte und schwer zu bearbeitende Materialien oder Komponenten mit komplexen Geometrien geht.

Obwohl EDM einige Nachteile hat, wie z. B. eine begrenzte Materialentfernungsrate und höhere Kosten, bleibt es aufgrund seiner einzigartigen Fähigkeiten in vielen Branchen ein wertvolles Bearbeitungsverfahren. Insgesamt spielt EDM eine entscheidende Rolle in der Fertigungsindustrie und ermöglicht die Herstellung komplizierter und komplexer Teile, die mit anderen Bearbeitungsverfahren nicht möglich wären.