Informieren Sie sich über die Pulverbeschichtung

Bei der Pulverbeschichtung handelt es sich um ein Trockenbearbeitungsverfahren, mit dem eine schützende und dekorative Beschichtung auf einer Vielzahl von Oberflächen wie Metall, Kunststoff und Holz angebracht wird. Bei diesem Verfahren wird ein trockenes Pulvermaterial elektrostatisch aufgeladen und dann auf die zu beschichtende Oberfläche gesprüht. Die geladenen Pulverpartikel haften an der Oberfläche und bilden eine gleichmäßige und dauerhafte Beschichtung, die beständig gegen Korrosion, Stöße und Abrieb ist. Die pulverbeschichteten Teile oder Oberflächen werden dann in einem Ofen ausgehärtet, wo die Pulverpartikel schmelzen und zu einer glatten und nahtlosen Oberfläche verschmelzen.

Pulverbeschichtung wird aufgrund seiner überlegenen Leistung, Vielseitigkeit und Umweltfreundlichkeit häufig in verschiedenen Branchen eingesetzt, darunter in der Automobil-, Bau-, Möbel- und Haushaltsgeräteindustrie.

Kurze Geschichte der Pulverbeschichtung

Die Geschichte der Pulverbeschichtung lässt sich bis in die 1940er Jahre zurückverfolgen, als eine Gruppe von Wissenschaftlern entdeckte, dass sie trockene Farbpulver elektrostatisch aufladen und auf Metalloberflächen sprühen konnten. Allerdings wurde erst in den 1960er-Jahren das erste kommerzielle Pulverbeschichtungssystem eingeführt, das vor allem in der Automobilindustrie zum Einsatz kam.

In den folgenden Jahrzehnten führten Fortschritte in der Pulverbeschichtungstechnologie, -materialien und -ausrüstung zu einer weiten Verbreitung der Pulverbeschichtungsindustrie und der Beschichtungsveredelung in verschiedenen Branchen, darunter Luft- und Raumfahrt, Elektronik und medizinische Geräte. Heutzutage ist die Pulverbeschichtung eine beliebte Alternative dazu konventionelle Flüssiglacke aufgrund seiner überlegenen Leistung, Haltbarkeit und Umweltvorteile.

So funktioniert der Pulverbeschichtungsprozess

Oberflächenvorbereitung

Der erste Schritt bei der Pulverbeschichtung besteht in der Vorbereitung der zu beschichtenden Oberfläche. Dabei wird die Oberfläche gereinigt und vorbehandelt, um Öl, Schmutz, Rost oder andere Verunreinigungen zu entfernen, die die Haftung der Pulverbeschichtung beeinträchtigen könnten. Anschließend wird die Oberfläche getrocknet und erhitzt, um jegliche Feuchtigkeit zu entfernen und eine optimale Haftung zu gewährleisten, bevor das Pulver aufgetragen wird.

Pulveranwendung

Der zweite Schritt ist das Auftragen des Pulvermaterials. Das Pulvermaterial besteht typischerweise aus duroplastischen Harzen, Pigmenten und Additiven, die die gewünschten Eigenschaften wie Haltbarkeit, Korrosionsbeständigkeit und Farbe bieten.

Das Pulver wird mit einer Sprühpistole elektrostatisch aufgeladen und anschließend auf die zu beschichtende Oberfläche aufgesprüht, wo es aufgrund der elektrostatischen Anziehung gleichmäßig haftet.

Pökeln

Der dritte und letzte Schritt ist die Aushärtung der Pulverbeschichtung. Die beschichtete Oberfläche wird dann in einen Ofen oder eine Aushärtungskammer gelegt, wo sie auf eine bestimmte Temperatur erhitzt und über einen bestimmten Zeitraum gehalten wird, um die Pulverpartikel zu schmelzen und miteinander zu verschmelzen. Das Ergebnis ist eine langlebige, hochwertige und gleichmäßige Oberfläche, die stoß-, abrieb- und korrosionsbeständig ist.

Materialien, die im Pulverbeschichtungsprozess verwendet werden

Die im Pulverbeschichtungsprozess verwendeten Materialien bestehen aus drei Hauptkomponenten: Harzen, Pigmenten und Additiven. Die Harze verleihen dem Pulverlack seine mechanischen Eigenschaften, während die Pigmente ihm seine Farbe und ästhetischen Eigenschaften verleihen. Die Additive werden hinzugefügt, um die Anwendungseigenschaften der Beschichtung wie Verlauf, Verlauf und Aushärtung zu verbessern.

Zu den am häufigsten im Pulverbeschichtungsprozess verwendeten Harzen gehören:

Epoxy

Epoxidharze bieten eine gute Haftung, Haltbarkeit und chemische Beständigkeit. Mit Epoxidharz beschichtete Oberflächen gelten als hart und elektrisch isolierend. Allerdings neigen sie mit der Zeit dazu, spröde zu werden, insbesondere wenn sie UV-Licht ausgesetzt werden, das im Sonnenlicht vorhanden ist.

Daher werden mit Epoxidharz beschichtete Gegenstände hauptsächlich in Innenräumen oder unter der Erde als Rohrbeschichtungen verwendet, um die negativen Auswirkungen von UV-Licht zu vermeiden.

Polyester

Polyesterharze sind für ihre Haltbarkeit, Wetterbeständigkeit und Glanzbeständigkeit bekannt. Sie werden häufig in Außenanwendungen eingesetzt, beispielsweise bei architektonischen Metallarbeiten und Automobilteilen.

Polyurethan

Polyurethanharze bieten hervorragende Haltbarkeit, Flexibilität und Abriebfestigkeit. Sie werden häufig in Anwendungen eingesetzt, die eine hohe Leistung und Schlagfestigkeit erfordern, wie beispielsweise Automobilkomponenten und Sportgeräte.

Acryl

Acrylharze haben gegenüber Harzen auf Epoxidbasis den Vorteil, dass sie bei Sonnenlicht gut funktionieren und sich gut auf einer Oberfläche vermischen. Sie hinterlassen ein hochglänzendes, nass aussehendes Finish, das entweder klar oder pigmentiert sein kann. Trotz ihrer Beliebtheit befindet sich ihre Verwendung als Klarlacke für Kraftfahrzeuge aufgrund ihrer Sprödigkeit und mangelnden Haltbarkeit jedoch noch in der Entwicklung. Dennoch werden Acrylfarben häufig für bestimmte Automobilteile wie Räder und freiliegende Motorteile verwendet, wenn ein Hochglanzfinish gewünscht wird.

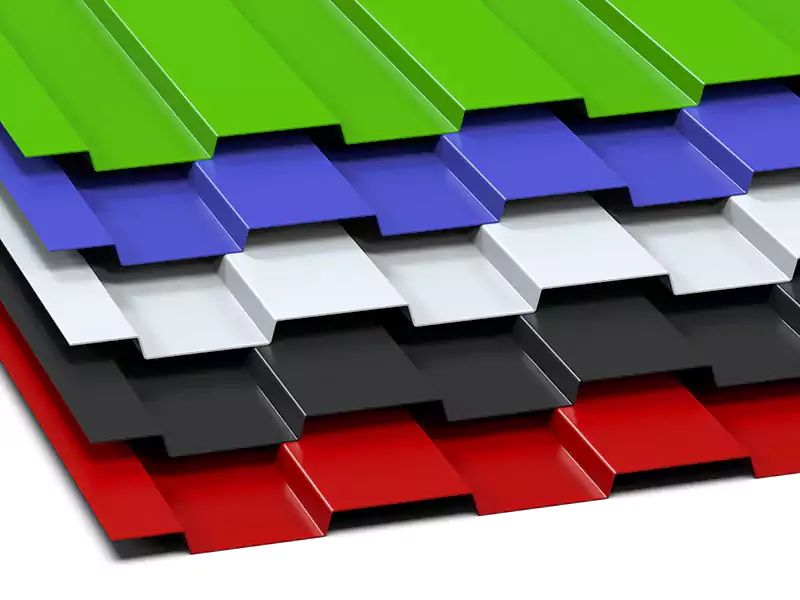

Die im Pulverbeschichtungsprozess verwendeten Pigmente können organischer oder anorganischer Natur sein und können hinzugefügt werden, um eine breite Palette von Farben und Effekten zu erzielen, wie z. B. metallische, matte oder strukturierte Oberflächen. Die Wahl des Pigments hängt vom gewünschten Aussehen und der gewünschten Leistung des Endprodukts ab.

Pulverlacke können auch verschiedene Zusatzstoffe enthalten, beispielsweise Fließmittel, Verlaufsmittel und Härter. Diese Zusatzstoffe werden hinzugefügt, um die Anwendungs- und Aushärtungseigenschaften des Pulvers zu verbessern.

Anwendungen der Pulverbeschichtung

Pulverbeschichtung ist eine vielseitige und langlebige Veredelungsmethode, die in einer Vielzahl von Anwendungen eingesetzt wird. Hier sind einige häufige Anwendungen der Pulverbeschichtungsmethode:

Automobilindustrie

Pulverbeschichtung wird in der Automobilindustrie häufig zur Endbearbeitung von Rädern, Rahmen, Aufhängungsteilen, Motorkomponenten und mehr eingesetzt. Die langlebige Oberfläche und die ästhetische Vielseitigkeit machen es zur idealen Wahl für Automobilanwendungen.

Architektonische Anwendungen

Pulverbeschichtung wird häufig in architektonischen Anwendungen wie Türen, Fenstern und Gebäudefassaden verwendet. Die Haltbarkeit und Witterungsbeständigkeit der Pulverbeschichtung machen sie zur idealen Wahl für architektonische Außenanwendungen.

Möbel und Wohnkultur

Pulverbeschichtung wird auch in der Möbel- und Inneneinrichtungsindustrie zur Veredelung von Metallmöbeln, Beleuchtungskörpern und anderen Dekorationsgegenständen eingesetzt. Die Auswahl an verfügbaren Farben und Ausführungen macht es zu einer beliebten Wahl für Designer.

Industrielle Anwendungen

Pulverbeschichtung wird in vielen industriellen Anwendungen eingesetzt, beispielsweise bei Maschinen, Geräten und Rohrleitungen. Die Haltbarkeit und chemische Beständigkeit der Oberfläche machen sie ideal für industrielle Umgebungen.

Consumer Elektronik

Pulverbeschichtung wird in der Unterhaltungselektronikindustrie zur Veredelung von Produkten wie Computergehäusen, Spielekonsolen und anderen elektronischen Geräten eingesetzt. Die Oberfläche ist langlebig, kratzfest und kann in einer Vielzahl von Farben und Texturen aufgetragen werden.

Medizintechnik

Pulverbeschichtung wird in der Medizinindustrie zur Veredelung medizinischer Geräte und Geräte eingesetzt. Die Oberfläche ist langlebig, leicht zu reinigen und kann in einer Vielzahl von Farben und Texturen aufgetragen werden.

Vorteile der Pulverbeschichtung

Die Pulverbeschichtung bietet gegenüber anderen Veredelungsmethoden mehrere Vorteile. Einige herausragende Vorteile sind wie folgt:

Haltbarkeit und Langlebigkeit

Pulverbeschichtungen sind äußerst widerstandsfähig und langlebig. Sie sind resistent gegen Kratzer, Absplitterungen und Ausbleichen und eignen sich daher ideal für Anwendungen mit hohem Verkehrsaufkommen oder im Freien.

Umweltfreundlichkeit

Pulverbeschichtung ist eine umweltfreundliche Veredelungsmethode. Der Prozess erzeugt wenig bis gar keine flüchtigen organischen Verbindungen (VOCs) und erzeugt nur minimalen Abfall. Darüber hinaus können ungenutzte Pulverbeschichtungsmaterialien zurückgewonnen und wiederverwendet werden, wodurch der Abfall noch weiter reduziert wird.

Kosteneffektivität

Pulverbeschichtung ist eine kostengünstige Veredelungsmethode. Der Aushärtungsprozess ist effizient und erzeugt nur minimalen Abfall, wodurch Material- und Arbeitskosten gesenkt werden. Darüber hinaus reduziert die Haltbarkeit der Oberfläche im Laufe der Zeit die Wartungs- und Austauschkosten.

Ästhetik und Vielfalt

Die Pulverbeschichtung bietet eine große Auswahl an Farben, Texturen und Oberflächen und ermöglicht endlose Gestaltungsmöglichkeiten. Darüber hinaus kann die Pulverbeschichtung auf eine Vielzahl von Materialien aufgetragen werden, darunter Metall, Kunststoff und Holz.

Anwendungseffizienz

Die Pulverbeschichtung ist ein schneller und effizienter Prozess, der eine Produktion in großen Stückzahlen ermöglicht. Das Pulver kann in einem Durchgang aufgetragen werden, wodurch Produktionszeit und -kosten reduziert werden.

Arten der Pulverbeschichtung

Je nach Material und Anwendung variieren auch die Arten der Pulverbeschichtung. Es gibt einige gängige Arten des Power-Coasting:

Duroplastische Pulverbeschichtung

Dies ist die am häufigsten verwendete Art der Pulverbeschichtung. Dabei wird ein Pulver verwendet, das beim Erhitzen aushärtet und so ein dauerhaftes und langanhaltendes Finish erzeugt. Duroplastische Pulverbeschichtung ist ideal für Anwendungen, bei denen Haltbarkeit und Beständigkeit gegen Witterungseinflüsse und Chemikalien wichtig sind.

Thermoplastische Pulverbeschichtung

Im Gegensatz zur duroplastischen Pulverbeschichtung kann die thermoplastische Pulverbeschichtung erneut geschmolzen und erneut beschichtet werden. Dies macht es zu einer guten Option für Anwendungen, bei denen Nacharbeiten oder Reparaturen erforderlich sein könnten.

UV-härtende Pulverbeschichtung

Diese Art der Pulverbeschichtung härtet unter UV-Licht schnell aus und ist daher für bestimmte Anwendungen eine schnelle und effiziente Option. Es wird häufig in der Elektronik- und Medizinindustrie eingesetzt.

Wartung und Pflege der Pulverbeschichtung

Pulverbeschichtungen sind für ihre Strapazierfähigkeit und Langlebigkeit bekannt, dennoch ist eine ordnungsgemäße Wartung und Pflege erforderlich, um sicherzustellen, dass die Oberfläche so lange wie möglich hält. Hier einige Tipps zur Wartung und Pflege einer Pulverbeschichtung:

Regelmäßige Reinigung

Um das Aussehen und die Haltbarkeit der Pulverbeschichtung zu erhalten, ist eine regelmäßige Reinigung unerlässlich. Verwenden Sie zur regelmäßigen Reinigung der Oberfläche ein mildes Reinigungsmittel und Wasser, insbesondere in stark frequentierten Bereichen oder im Außenbereich.

Scheuermittel vermeiden

Vermeiden Sie die Verwendung von Scheuermitteln, Lösungsmitteln oder aggressiven Chemikalien auf pulverbeschichteten Oberflächen, da diese die Oberfläche beschädigen können. Verwenden Sie stattdessen ein weiches Tuch oder einen Schwamm, um die Oberfläche sanft zu reinigen.

Vermeiden Sie Kratzer und Absplitterungen

Vermeiden Sie Kratzer und Absplitterungen auf der Oberfläche, indem Sie rauen oder abrasiven Kontakt mit der Oberfläche vermeiden. Verwenden Sie Möbelunterlagen, Untersetzer oder andere Schutzmaßnahmen, um Schäden zu vermeiden.

Nach Bedarf nachbessern

Reparieren Sie eventuelle Absplitterungen oder Kratzer sofort, wenn Sie sie bemerken, um weitere Schäden zu vermeiden. Verwenden Sie Ausbesserungslack, der speziell für Pulverbeschichtungen entwickelt wurde.

Vor UV-Einstrahlung schützen

Die Pulverlacke können mit der Zeit ausbleichen, wenn sie UV-Strahlen ausgesetzt werden, insbesondere wenn das Beschichtungspigment organisch ist. Schützen Sie die Oberfläche vor direkter Sonneneinstrahlung, insbesondere im Außenbereich, durch den Einsatz von Schattenstrukturen oder UV-beständigen Beschichtungen.

Regelmäßig prüfen

Überprüfen Sie die Oberfläche regelmäßig auf Anzeichen von Beschädigung oder Abnutzung. Beheben Sie alle Probleme, sobald sie bemerkt werden, um weiteren Schaden zu verhindern.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Pulverbeschichtung eine langlebige, vielseitige und umweltfreundliche Veredelungsmethode ist, die zahlreiche Vorteile für verschiedene Anwendungen bietet. Aufgrund seiner hervorragenden Haltbarkeit, chemischen Beständigkeit und ästhetischen Vielseitigkeit ist es zu einer beliebten Wahl für Hersteller, Designer und Verbraucher gleichermaßen geworden. Darüber hinaus ist es aufgrund seiner Kosteneffizienz und Umweltfreundlichkeit eine nachhaltige und verantwortungsvolle Option.

Um die Langlebigkeit der Oberfläche zu gewährleisten, sind eine ordnungsgemäße Wartung und Pflege erforderlich. Bei regelmäßiger Reinigung und Schutz vor UV-Strahlung können die Pulverbeschichtungen jedoch viele Jahre halten. Insgesamt ist eine Pulverbeschichtung eine ausgezeichnete Wahl für alle, die eine langlebige, hochwertige Veredelungslösung für ihre Produkte oder Projekte suchen.

Kompetente Bearbeitung hat das Pulverbeschichtungsverfahren auf Tausende von Teilen für verschiedene Anwendungen angewendet. Wenn Sie Fragen zu diesem Oberflächenveredelungsverfahren haben, senden Sie uns bitte eine E-Mail, wir antworten Ihnen gerne.