Präzisionsbearbeitung verwendet unterschiedliche Oberflächenveredelung Damit bearbeitete Teile länger halten und besser aussehen. Viele Oberflächenbehandlungen haben jedoch den Nachteil, dass präzise Maschinenteile größer werden, was sie weniger nützlich machen kann, da ihre Genauigkeit und Passform beeinträchtigt wird.

Glücklicherweise unterscheidet sich die schwarze Oxidbeschichtung von anderen Metalloberflächenveredelungen, da sich die Abmessungen dadurch nicht so stark ändern wie bei anderen Veredelungen. In diesem Artikel werden der Prozess der Schwarzoxidbeschichtung, die verfügbaren Arten der Schwarzoxidbeschichtung, ihre Anwendungen und andere wichtige Informationen dazu detailliert beschrieben Oberflächenfinish.

Was ist das?

Die schwarze Oxidbeschichtung fällt in die Kategorie der Konversionsbeschichtung, bei der ein chemischer Prozess zur Erzeugung der Oxidbeschichtung erforderlich ist. Der Name „schwarzes Oxid“ leitet sich von der Tatsache ab, dass es der Metalloberfläche ein schwarzes oder mattes Aussehen verleiht. Beim Schwarzoxidverfahren werden bearbeitete Metallteile in eine alkalische Lösung getaucht, die dann das Eisen auf der Oberfläche in umwandelt Magnetit, was zu einer schwarzen Beschichtung führt. Diese schwarze Oxidbeschichtungsmethode kann auf einer Reihe von Metallen angewendet werden, darunter Edelstahl, Kupfer, Zink und Lot.

Was ist der Prozess?

Der Prozess des Auftragens des Finishs umfasst die folgenden Schritte:

Reinigen und Vorbereiten der Oberfläche

Die zu behandelnde Metalloberfläche wird gereinigt und entfettet, um alle Verunreinigungen zu entfernen, die den Schwärzungsprozess stören könnten.

Spülen

Nachdem das Metallteil für die gewünschte Zeit in die Lösung eingetaucht wurde, wird es gründlich mit Wasser gespült, um überschüssige Lösung zu entfernen und die Reaktion zu neutralisieren.

Beizen

Zur weiteren Oberflächenreinigung und -vorbereitung werden die Eisenmetalle in eine Säurelösung (pH-Wert 2–4) getaucht.

Nochmals spülen

Eintauchen in alkalische Lösung

Das Metallteil wird in eine alkalische Lösung getaucht, die eine Mischung aus Nitraten, Nitriten und anderen Verbindungen enthält, die den Oxidationsprozess erleichtern. Die Lösung reagiert mit der Metalloberfläche und bildet eine Magnetitschicht, die die schwarze Farbe ergibt.

Spülen

Trocknen Sie

Dies kann bei Raumtemperatur oder in einem Ofen passieren. Für den nächsten Schritt werden Eisenmetalle getrocknet.

Ölnachbehandlungen

Schließlich wird das Material in das Öl oder Wachs geschüttet, das das Beschichtungsmaterial darstellt. Eine Schwarzoxidbeschichtung allein bietet keine so gute Korrosionsbeständigkeit wie andere Oberflächenbehandlungen wie Galvanisieren oder Pulverbeschichten. Eine Ölbehandlung ist sehr wichtig, um eine längere Korrosionsbeständigkeit aufrechtzuerhalten.

Typen

Der Prozess kann bei unterschiedlichen Betriebstemperaturen durchgeführt werden, was zu verschiedenen Arten von schwarzen Oxidoberflächen führt. Zu diesen Typen gehören heißes Schwarzoxid, Mitteltemperatur-Schwarzoxid und kaltes Schwarzoxid.

Heißes schwarzes Oxid-Finish

Dies ist die häufigste Art und entsteht durch Eintauchen des Metallteils in eine heiße alkalische Lösung (ca. 141 °C). Die resultierende schwarze Beschichtung ist langlebig und korrosionsbeständig.

Die Einhaltung des geeigneten Temperaturbereichs während des Prozesses ist von entscheidender Bedeutung. Niedrigere Temperaturen können den Prozess verlängern, während höhere Temperaturen zur Rostbildung auf der Oberfläche des fertigen Teils führen können.

Die Bildung von Magnetit (Fe2O3) anstelle von Rost (einer anderen Eisenverbindung) wird durch die Kombination von Salzen und die erhöhte Temperatur der Lösung erreicht.

Neben der traditionellen Methode des Aufbringens einer heißen Schwarzoxidbeschichtung gibt es eine weniger verbreitete Methode, bei der Eisen(III)-chlorid verwendet wird. Diese Methode funktioniert nur bei Stahloberflächen, wobei der Maschinist das Stahlteil wiederholt in ein Eisen(III)-Chlorid-Bad und anschließend in ein heißes Wasserbad taucht.

Mitteltemperatur-Schwarzoxid-Finish

Diese Art der Veredelung wird durch Eintauchen des Metallteils in eine Lösung mit einer Temperatur von 90–120 °C erreicht. Die resultierende schwarze Beschichtung ist dünner als die heiße schwarze Oxidschicht und weist eine geringere Korrosionsbeständigkeit auf.

Kaltschwarzes Oxid-Finish

Dieser besondere Typ wird allgemein als „Raumtemperatur-Schwarzoxid“-Verfahren bezeichnet. Es handelt sich nicht um eine Oxidumwandlungsbeschichtung. Es unterscheidet sich von den anderen Arten der Schwarzoxid-Finish-Methode dadurch, dass es die Abscheidung von Kupferselenid auf der Metalloberfläche bei einem Temperaturbereich von 68–86 °F beinhaltet.

Das Ergebnis ist eine geringere Verschleißfestigkeit im Vergleich zu anderen Arten von Schwarzoxidbeschichtungen. Nach dem Hinzufügen eines Nachlacks kann es jedoch genauso gut funktionieren.

Anwendungen

Aufgrund seiner minimalen Dimensionserweiterung für präzisionsgefertigte Teile und anderer vorteilhafter Eigenschaften wie Lichtabsorptionseigenschaften und Verschleißfestigkeit ist es trotz seines niedrigen Preises in verschiedenen Branchen beliebt. Hier sind einige Beispiele für Anwendungen mit brünierter Oberfläche in verschiedenen Branchen:

Erhöhte Korrosionsbeständigkeit

Die schwarze Oxidoberfläche bietet eine gute Korrosionsbeständigkeit, insbesondere nach dem Auftragen von Öl oder Wachs, und eignet sich daher ideal für präzisionsgefertigte Teile, die rauen Umgebungen oder korrosiven Substanzen ausgesetzt sind.

Verbessertes Aussehen

Die schwarze Oxidoberfläche verleiht bearbeiteten Teilen ein elegantes, mattschwarzes Aussehen, das ihre Gesamtästhetik verbessern kann.

Reduzierte Lichtreflexion

Es reduziert die Lichtreflexion und eignet sich daher ideal für präzisionsgefertigte Teile, die ein geringes Reflexionsvermögen erfordern, wie etwa optische Instrumente oder Kamerateile.

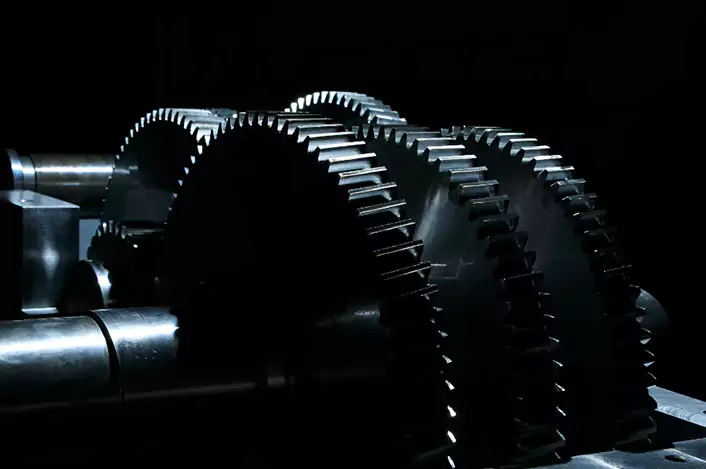

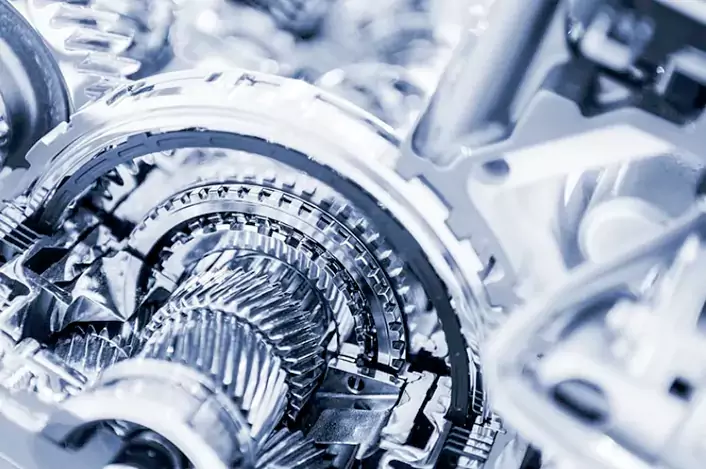

Erhöhte Gleitfähigkeit

Die schwarze Oxidoberfläche kann die Schmierfähigkeit bearbeiteter Teile erhöhen, was für Teile von Vorteil ist, die einen reibungslosen Betrieb oder eine reibungslose Bewegung erfordern, wie z. B. Zahnräder oder Lager.

Zu berücksichtigende Faktoren bei der Verwendung von Schwarzoxid-Finish

Bei der Verwendung einer brünierten Oberfläche müssen mehrere Faktoren berücksichtigt werden, um optimale Ergebnisse zu erzielen. Zu diesen Faktoren zählen unter anderem:

Materialart

Es ist für verschiedene Metallarten geeignet, einige Materialien wie Aluminium und Messing sind jedoch möglicherweise nicht mit dem Verfahren kompatibel. In der Industrie findet dieses Verfahren zur Oberflächenveredelung vor allem bei eisenhaltigen Werkstoffen Anwendung. Der Legierungsgehalt beeinflusst das endgültige Aussehen des Oxidfilms. Zum Beispiel eine Eisenlegierung mit hohem Mn-Gehalt, nachdem sie eher rot oder braun als schwarz erscheint.

Teilegröße und -form

Die Größe und Form des Teils bestimmt die geeignete Tankgröße und Ausrüstung, die für den Brünierungsprozess benötigt wird.

Oberflächenvorbereitung

Die richtige Oberflächenvorbereitung ist entscheidend für ein erfolgreiches Schwarzoxid-Finish. Stellen Sie sicher, dass das Teil frei von Ölen, Fetten und anderen Verunreinigungen ist.

Temperaturkontrolle

Um konsistente und gleichmäßige Ergebnisse zu erzielen, ist die Temperaturkontrolle unerlässlich. Für optimale Ergebnisse sind beim Schwarzoxid-Finish-Verfahren bestimmte Temperaturbereiche erforderlich.

Nachbehandlungsprozesse

Es bietet zusammen milde Korrosionsbeständigkeit, es erfordern Nachbehandlungsprozesse, wie z. B. das Auftragen einer Versiegelung, um die Korrosionsbeständigkeit der Oberfläche zu verbessern. Nach persönlicher Erfahrung des Autors würden Eisenteile mit schwarzer Oxidbeschichtung allein über ein halbes Jahr halten, bevor Rost sichtbar wird. Wachs oder Rostschutzöl nach der Endbearbeitung können dafür sorgen, dass das gleiche Teil jahrelang hält, bevor Rost sichtbar wird.

Qualitätskontrolle

Um sicherzustellen, dass die fertigen Teile den geforderten Spezifikationen entsprechen, müssen regelmäßige Qualitätskontrollen durchgeführt werden.

FAQ

Welche Art von schwarzer Oxidbeschichtung gilt als die beste?

Die Heißtemperatur-Schwarzoxidbeschichtung gilt aufgrund ihrer hochwertigen Oberfläche im Allgemeinen als die beste Beschichtung, obwohl bei diesem Verfahren ätzende Dämpfe freigesetzt werden, die gefährlich sein können.

Ist Schwarzoxid schädlich?

Ja, der Beschichtungsprozess kann aufgrund der hohen Temperaturen und der Freisetzung ätzender Dämpfe gefährlich sein.

Welche Materialien werden typischerweise bei der Brünierung verwendet?

Zu den bei diesem Behandlungsprozess üblicherweise verwendeten Materialien gehören Natronlauge und Nitratbäder, Säurebäder, alkalische Spüllösungen und Nachbehandlungsmittel.

Schlussfolgerung

Abschließend Kompetente Bearbeitung glaubt, dass es sich bei der Schwarzoxidbeschichtung um einen chemischen Prozess handelt, der eine dünne Magnetitschicht auf der Oberfläche von Metallteilen erzeugt und ihnen eine schwarze oder dunkelgraue Farbe verleiht. Dieses Finish bietet mehrere Vorteile wie Verschleißfestigkeit, Lichtabsorptionsfähigkeit und niedrige Kosten. Es ist jedoch wichtig, Faktoren wie Sicherheitsvorkehrungen, die Art des zu behandelnden Metalls und den Verwendungszweck des Endprodukts zu berücksichtigen, bevor eine schwarze Oxidschicht aufgetragen wird. Durch die Berücksichtigung dieser Faktoren können präzisionsgefertigte Projekte erheblich von der Anwendung profitieren.