Kunststoffkomponenten werden häufig in verschiedenen Branchen eingesetzt, darunter in der Automobil-, Haushaltsgeräte- und Medizintechnik. Kunststoffspritzguss ist ein vielseitiges und kostengünstige Methode der Herstellung von Kunststoffkomponenten, die gegenüber anderen Kunststoffformtechnologien mehrere Vorteile bietet. In diesem Artikel werden wir die fünf am häufigsten verwendeten Tools untersuchen Kunststoff-Spritzguss Arten, einschließlich ihrer Vor- und Nachteile.

Was ist Kunststoffspritzguss?

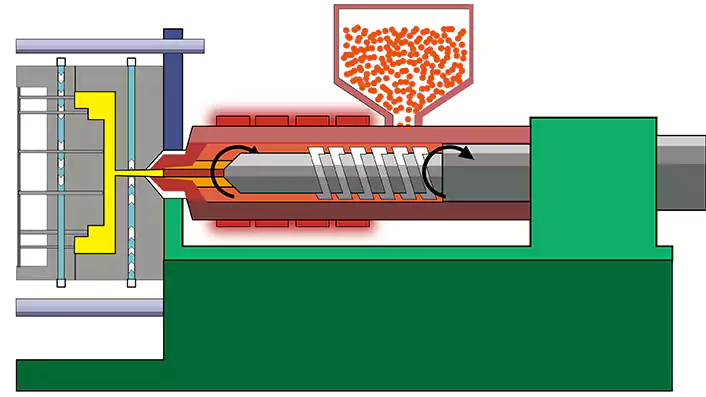

Kunststoffspritzguss ist ein Herstellungsverfahren zur Herstellung einer breiten Palette von Kunststoffteilen und -produkten. Der Prozess beinhaltet Schmelzen Kunstharz Pellets und spritzt sie unter hohem Druck in eine vorgefertigte Form. Sobald der Kunststoff abgekühlt und verfestigt ist, wird die Form geöffnet und das fertige Teil ausgeworfen. Der Hauptkomponenten Zu diesem Prozess gehört ein Spritzgießmaschine, eine Form und rohe Kunststoffmaterialien.

Das Kunststoffspritzgussverfahren wird von Herstellern für die Herstellung geschätzt hochwertige Teile in einer Vielzahl von Formen, Größen und Komplexitäten. Es wird häufig in Branchen wie der Automobil-, Medizin-, Konsumgüter- und Elektronikindustrie eingesetzt.

1. Thermoplastisches Spritzgießen

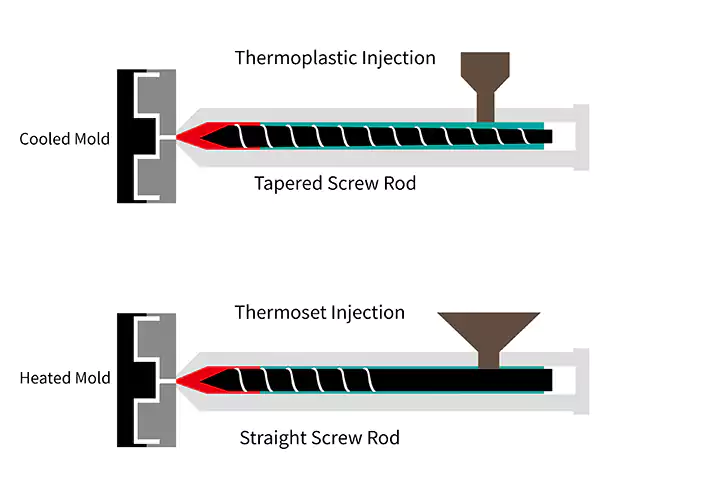

Wie der Name schon sagt, handelt es sich bei einem Thermoplast um einen Kunststoff, der beim Erhitzen formbarer wird (in eine Flüssigkeit übergeht). Thermoplastisches Spritzgießen ist die am häufigsten verwendete Art des Kunststoffspritzgießens. Dabei wird thermoplastisches Material verwendet, um das Material zu verflüssigen und in eine vorgefertigte Form zu spritzen, um vollständig funktionsfähige Teile herzustellen. Für die Herstellung von Teilen und Komponenten werden Thermoplaste wie Polypropylen (PP), Polyethylen (PE), Nylon (PA) und Acryl verwendet.

Vorteile des thermoplastischen Spritzgusses

Genauigkeit: Thermoplastische Spritzgussteile können punktgenau hergestellt werden, was ihnen einen deutlichen Vorteil gegenüber alternativen Technologien wie z 3D Druck.

Oberflächenfinish: Beim thermoplastischen Spritzgießen kann eine breite Palette allgemeiner und technischer Harze verwendet werden. Mit der Methode können auch Teile mit makelloser Oberflächenbeschaffenheit hergestellt werden, wodurch sich der Produktionsprozess sowohl für Prototypen als auch für Low-Cut-Prototypen eignet Großserienfertigung läuft.

Komplexe Formen: Mit dieser Art des Spritzgießens können hochkomplexe Teile hergestellt werden. Teile können jede beliebige Form annehmen, in die der geschmolzene Kunststoff fließen kann.

Das Material ist wiederverwendbar: Thermoplaste können mehrfach geformt werden. Recycelter Kunststoff kann beim Erhitzen immer noch schmelzen und zu Produkten verarbeitet werden. Es ist zu beachten, dass Produkte aus recyceltem Kunststoff spröder und härter sind. Daher muss der Anteil an recyceltem Kunststoff, der den Produkten hinzugefügt werden kann, streng kontrolliert werden, um die Produktqualität nicht zu beeinträchtigen.

Nachteile des thermoplastischen Spritzgusses

Kosten: Der Werkzeug- und Zeitaufwand für die Herstellung der Kunststoffspritzgussform ist kostspielig, was den Prozess zu einem teuren Prozess macht. Und wenn die Gesamtproduktionsmenge gering ist, wird der Prozess pro Produkt spürbar teurer.

Flaws: Beim thermoplastischen Spritzgießen sind hohe Temperaturen erforderlich, damit der Kunststoff richtig schmilzt, was zu Verformungen oder Verformungen im fertigen Produkt führen kann.

2. Duroplastisches Spritzgießen

Wie der Name schon sagt, wird duroplastisches Material beim Erhitzen „ausgehärtet“. Beim Duroplastformen handelt es sich um ein irreversibles Formverfahren, bei dem biegsame Duroplastformen in eine erhitzte Form gepresst und in ihre endgültige Form gebracht werden. Für die Herstellung von Teilen und Komponenten werden duroplastische Kunststoffe wie Epoxidharze oder Phenolharze verwendet. Thermoplastisches Formen ist der Prozess, bei dem heißes Material in eine kalte Form eingespritzt wird. Beim Duroplast-Kunststoffformen wird weiches Material in eine heiße Form eingespritzt. Anschließend härtet das Kunststoffmaterial aus und behält die endgültige Form des Teils.

Vorteile des Duroplast-Spritzgießens

Stärke: Duroplast-Spritzguss bietet aufgrund seiner chemischen Eigenschaften eine überlegene Festigkeit und Haltbarkeit im Vergleich zu Thermoplasten. Nach dem Aushärten wird Duroplast bei steigender Temperatur nicht weich.

Läufe mit hohem Volumen: Das Duroplast-Spritzgießen eignet sich hervorragend für Großserien und erzeugt Präzision und wenig Abfall. Bei Spritzgussprodukten fällt aufgrund der besonderen Werkzeug- und Materialmischung weniger Abfall an als bei anderen Verfahren.

Nachteile des Duroplast-Spritzgießens

Werkzeugkosten: Im Vergleich zu anderen Duroplast-Formgebungsverfahren wie Formpressen oder Transferformen sind die Werkzeugkosten für das Duroplast-Spritzgießen viel höher. Dies kann die Gesamtkosten der Produktion erhöhen.

Material nicht recycelbar: Der ausgehärtete Duroplast kann nicht erneut eingespritzt werden. Der Aushärtungsprozess ist ein irreversibler Prozess. Daher ist duroplastischer Kunststoff nicht recycelbar. Dies erhöht möglicherweise die Materialkosten.

Teilgröße: Bei duroplastischem Material ist die Größe des zu formenden Teils ein wichtiger Faktor im Formprozess. Kleinere Teile (0.1 bis 6 Pfund) werden typischerweise im Spritzgussverfahren hergestellt, während größere Teile durch Spritzpressen oder Formpressen hergestellt werden. Die Größe des Auftrags bestimmt auch, welches Formverfahren für das Projekt am besten geeignet ist. Das Formpressen würde höchstwahrscheinlich für größere Komponenten mit geringem (oder hohem) Volumen eingesetzt werden, während das Spritzpressen für Projekte mit mittlerem bis hohem Volumen zum Einsatz kommen würde. Für Großserien mit kleineren Artikeln wäre Spritzguss geeignet.

3. Flüssigsilikon-Spritzguss

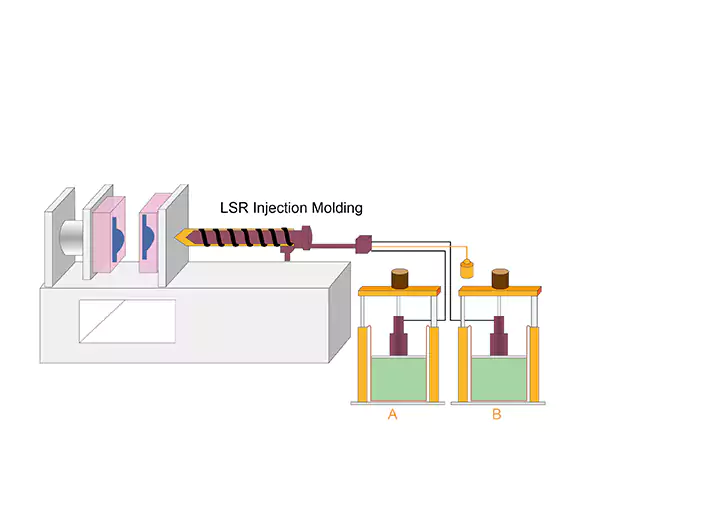

Das Formen von Flüssigsilikonkautschuk (LSR), auch bekannt als Liquid Injection Moulding (LIM), ist ein Duroplastverfahren, bei dem zwei flüssige Verbindungen gemischt werden, die dann in der Form mithilfe eines Platinkatalysators wärmegehärtet werden, um flexible Silikonkomponenten herzustellen. LSR-Formteile sind robust und aufgrund ihres geringen Druckverformungsrests und ihrer Fähigkeit, hohen Temperaturen standzuhalten, für schwierige Anwendungen geeignet. LSR-Elastomer bietet große optische Klarheit, Haltbarkeit und Gestaltungsfreiheit und behält gleichzeitig gute mechanische Eigenschaften über einen weiten Temperaturbereich (-50 bis 250 °C).

Vorteile des Flüssigsilikon-Spritzgusses

Design- und Werkzeugflexibilität: LSR-Spritzguss eignet sich hervorragend für die Erstellung komplizierter Geometrien und kann viele funktionale Aspekte in einem einzigen Produkt integrieren.

Niedrige Viskosität: Aufgrund der Design- und Werkzeugflexibilität fließt die Substanz reibungslos in dünne und komplizierte Abschnitte der Form.

Verträglichkeit mit menschlichem Gewebe und Körperflüssigkeiten: LSR eignet sich aufgrund seiner Sterilisierbarkeit und hervorragenden Verträglichkeit mit menschlichem Gewebe und Körperflüssigkeiten für medizinische und medizinische Artikel.

Mechanische Eigenschaften: LSR verfügt über hervorragende mechanische Eigenschaften, einschließlich hoher Zugfestigkeit, guter Dehnung und eines breiten Härtebereichs (5–80 Shore A).

Nachteile des Flüssigsilikon-Spritzgusses

Kann nicht recycelt werden: Sobald LSR ausgehärtet ist, kann es nicht erneut geformt und daher nicht recycelt werden.

Produktionszeit und -kosten: Sowohl die Produktionszeit als auch die Kosten sind langwierig.

Klebriges Gefühl: Unbehandelt fühlt sich LSR klebrig an und zieht Staub und andere Ablagerungen an.

Nicht für Unterwasseranwendungen geeignet: LSR eignet sich nicht für Anwendungen unter Wasser in Alkohol oder Benzin.

Begrenzte Noten: Silikon ist für das LIM-Verfahren in einer begrenzten Anzahl von Qualitäten erhältlich.

4. Multi-Shot-Spritzguss

Beim Multi-Shot-Kunststoffspritzgießen werden zwei oder mehr Kunststoffmaterialien oder -farben gleichzeitig in eine einzige Form eingespritzt, um ein einzelnes Teil oder eine einzelne Komponente herzustellen. Dieses Verfahren bietet mehrere Vorteile gegenüber dem herkömmlichen Single-Shot-Spritzgießen.

Vorteile des Multi-Shot-Spritzgießens

Reduzierte Montagezeit und -kosten: Beim Multi-Shot-Spritzgießen werden Teile mit mehreren Materialien oder Farben in einem einzigen Schritt hergestellt, wodurch der Montageaufwand reduziert und die Produktionskosten gesenkt werden. Darüber hinaus werden Kosten gespart, da Folgearbeitsgänge wie Lackier- oder Beschichtungsprozesse entfallen.

Verbesserte Teilequalität: Beim Multi-Shot-Spritzgießen werden Kunststoffteile mit verbesserter Qualität und Funktionalität hergestellt, indem Materialien mit unterschiedlichen Eigenschaften wie Härte, Flexibilität und Farbe kombiniert werden.

Erweiterte Designflexibilität: Das Multi-Shot-Spritzgießen ermöglicht eine größere Designflexibilität, indem es die Herstellung komplexer Teile mit mehreren Materialien oder Farben in einer einzigen Form ermöglicht.

Reduzierter Abfall: Multi-Shot-Spritzguss kann Abfall reduzieren, indem Teile mit präziser Materialplatzierung hergestellt werden und der Bedarf an sekundären Arbeitsgängen reduziert wird.

Erhöhte Produktionseffizienz: Multi-Shot-Spritzguss kann die Produktionseffizienz steigern, indem die Zykluszeit verkürzt und die Teilekonsistenz verbessert wird.

Nachteile des Multi-Shot-Spritzgießens

Lange Rüstzeiten und hohe Werkzeugkosten: Die anfänglichen Kosten sind aufgrund der erforderlichen Konstruktion, Tests und Werkzeuge erheblich. Die Rüstzeit kann aufgrund der Komplexität der Werkzeuge und der Notwendigkeit, die Formmaschine von sämtlichem vorherigen Material zu befreien, bevor das nächste Produkt erstellt werden kann, ziemlich lang sein.

Einschränkungen beim Teiledesign: Kunststoffteile müssen im Hinblick auf den Spritzguss entwickelt werden und den grundlegenden Spritzgusskriterien entsprechen.

Kleine Stückzahlen können teuer sein: Begrenzte Chargen von Bauteilen galten lange Zeit als zu teuer im Spritzgussverfahren.

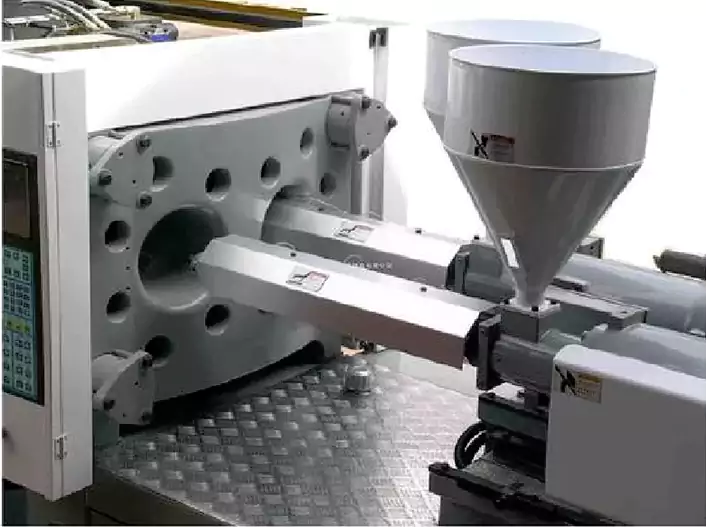

Höhere Maschinenkosten: Das Multi-Shot-Spritzgießen erfordert eine Art spezielle Spritzgießmaschine. Es müssen mehrere Fässer und mehrere Trichter vorhanden sein. Die Maschinen kosten viel mehr als herkömmliche Spritzgießmaschinen.

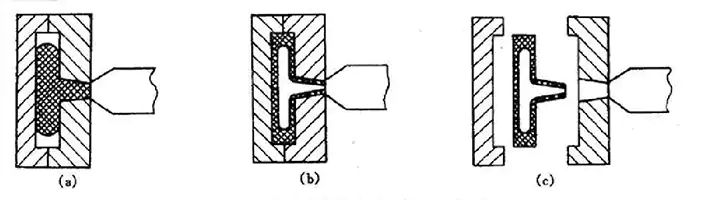

5. Gasunterstütztes Spritzgießen

Gasunterstütztes Spritzgießen (GAIM) ist eine Möglichkeit, Teile und Komponenten mit sehr detaillierten oder komplexen Formen herzustellen, ohne dass sie sich während des Abkühlprozesses verziehen. Dies geschieht durch Einspritzen von Stickstoffgas in hohle Abschnitte des Teils, während es nach der Herstellung abkühlt. Diese Methode ist besser als herkömmliche Methoden, da sie Zeit und Geld spart, da nach der Herstellung des Teils nicht so viel Zuschnitt oder andere zusätzliche Arbeiten erforderlich sind. Für den Einsatz sind jedoch teure Maschinen erforderlich.

Vorteile des gasunterstützten Spritzgießens:

Reduzierter Materialverbrauch: Erstellen Sie Hohlteile mit dickeren Wänden, was zu Kosteneinsparungen führt.

Verbesserte Teilequalität: Reduzieren Sie Verzug, Einfallstellen und andere Fehler, die während des Spritzgussprozesses auftreten können.

Erhöhte Designflexibilität: Ermöglichen die Herstellung von Teilen mit komplexen Geometrien und unterschiedlichen Wandstärken.

Reduzierte Zykluszeit: Eine schnellere Abkühlung des Teils erhöht die Produktionseffizienz.

Reduziertes Gewicht: Reduzieren Sie das Gewicht von Teilen durch die Schaffung von Hohlräumen im Teil, was zu Kosteneinsparungen und einer verbesserten Teileleistung führen kann.

Nachteile des gasunterstützten Spritzgießens:

Höhere Anschaffungskosten: GAIM erfordert spezielle Ausrüstung und Werkzeuge, was im Vergleich zum herkömmlichen Spritzgießen zu höheren Anfangskosten führen kann.

Begrenzte Materialoptionen: Beschränkt auf bestimmte Arten thermoplastischer Materialien, die möglicherweise nicht für alle Anwendungen geeignet sind.

Erhöhte Komplexität: GAIM ist im Vergleich zum herkömmlichen Spritzguss ein komplexerer Formprozess, der zu längeren Produktionszeiten und erhöhtem Wartungsaufwand führen kann.

Begrenzte Wandstärke: GAIM ist hinsichtlich der erreichbaren Mindestwandstärke begrenzt und möglicherweise nicht für alle Anwendungen geeignet.

Umweltsorgen: GAIM kann aufgrund der Verwendung von Druckgas und der Entsorgung von Abfallstoffen zu Umweltproblemen führen.

Vorteile des Kunststoffspritzgusses

Aus einer Vielzahl von Gründen ist das Kunststoffspritzgießen das am häufigsten verwendete Verfahren zur Herstellung von Bauteilen, darunter:

1. Hohe Produktionseffizienz

Einer der Hauptvorteile des Kunststoffspritzgusses ist seine hohe Produktionseffizienz. Der Prozess ist extrem schnell und durch die hohe Produktionsleistung noch effizienter und kostengünstiger. Jeder Zyklus dauert bei unterschiedlichen Geschwindigkeiten nur etwa 15–120 Sekunden.

2. Entwerfen Sie komplizierte Teile

Beim Spritzgießen können äußerst komplizierte Teile verarbeitet werden und es besteht das Potenzial, Millionen nahezu identischer Teile herzustellen. Wichtige Designelemente sollten berücksichtigt werden, um die Effektivität des Großserien-Spritzgießens sowie die Präzision und Qualität Ihrer Teile zu maximieren.

3. Erhöhte Kraft

Bei der Konstruktion eines Kunststoffspritzgussteils ist die Festigkeit einer der wichtigsten zu berücksichtigenden Faktoren. Der Designer sollte mit der Flexibilität vertraut sein, um die integrierenden Rippen zu ändern. Wir müssen verstehen, wie der Benutzer das Teil verwenden wird und in welcher Umgebung es ausgesetzt sein wird.

4. Material- und Farbflexibilität

Die Auswahl des richtigen Materials und der richtigen Farbe für ein Projekt sind zwei der wichtigsten Aspekte bei der Herstellung von Kunststoffkomponenten. Aufgrund der großen Auswahl beider sind die Möglichkeiten praktisch unbegrenzt.

5. Abfallreduzierung

Es ist wichtig, die Initiativen von Unternehmen zur umweltfreundlichen Fertigung in Betracht zu ziehen, da sie ein Engagement für Qualität, Nachhaltigkeit und optimale Sicherheit zeigen. Beim Formprozess entsteht überschüssiger Kunststoff. Suchen Sie nach einem Unternehmen, das über einen Mechanismus verfügt, um seine Plastikreste zu recyceln.

6. Angemessen niedrige Arbeitskosten

Im Vergleich zu anderen Formverfahren sind die Arbeitskosten beim Kunststoffspritzguss typischerweise niedrig. Die Fähigkeit, Teile auf hohem Niveau und mit hoher Produktionsrate herzustellen, trägt zu seiner Kosteneffizienz und Effektivität bei.

Arbeiten Sie mit Capable Machining für Ihr nächstes Spritzgussprojekt

Wenn es um Kunststoffspritzguss geht, ist ein professionelles Produktionsunternehmen für den Erfolg Ihres Projekts unerlässlich. Capable Machining ist auf die Bereitstellung hochwertiger Spritzgussdienstleistungen für eine Vielzahl von Branchen spezialisiert. Es kann Ihnen dabei helfen, Ihr Formendesign zu optimieren, das richtige Kunststoffmaterial auszuwählen und maßgeschneiderte Formteile mit hoher Qualität herzustellen, die Ihren Spezifikationen entsprechen.

Capable Machining verfügt über Fachwissen in der Rohstoffauswahl. Sie können Ihnen dabei helfen, die richtigen Materialien für Ihr Kunststoffspritzgussprojekt basierend auf Ihren spezifischen Anforderungen und Ihrem Budget auszuwählen. Sie haben Erfahrung in der Verarbeitung einer breiten Palette thermoplastischer Materialien, darunter Acrylnitril-Butadien-Styrol (ABS), Polycarbonat, Nylon und mehr, und verfügen über die richtige Wahl des Kunststoffspritzgussverfahrens.