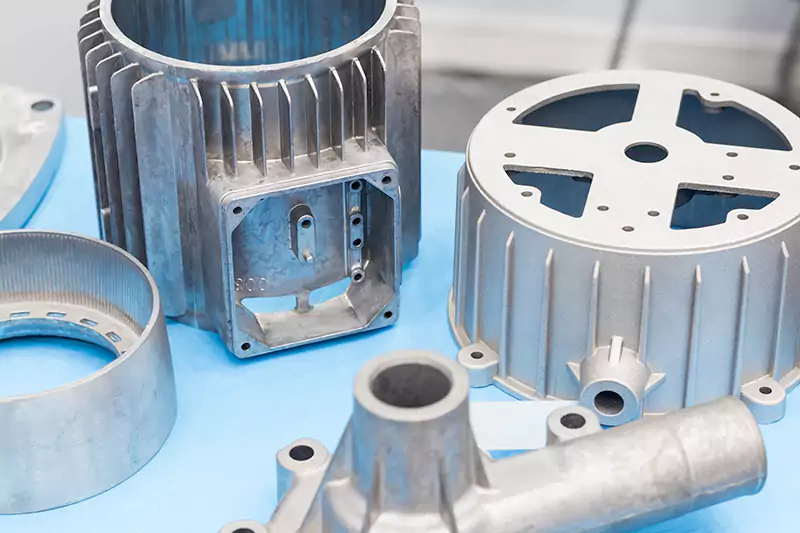

Eine Druckgussform (Matrize) ist eine Art Werkzeug, mit dem Metallteile hergestellt werden Druckgussverfahren. Beim Druckgussverfahren handelt es sich um ein Verfahren des Metallgusses, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum eingespritzt wird. Die Druckgussform besteht in der Regel aus Stahl und dient dazu, das Metall in das gewünschte Teil zu formen.

Form ist für den Druckguss wichtig

Form, Größe, Qualität und Glätte der Druckgussproduktion von Druckgussteilen stehen in engem Zusammenhang mit Druckgussformen. Daher ist es sehr wichtig, Druckgussformen richtig und vernünftig zu entwerfen. Ein ordnungsgemäßes Formendesign kann die Zeit und Effizienz des Produkts steigern. Die Qualität des Formaufbaus entscheidet darüber, ob die Produktion reibungslos verläuft und die Gussteile von bester Qualität sind.

Bei der Gestaltung von Druckgussformen müssen verschiedene Faktoren des Produktionsprozesses berücksichtigt werden. Daher muss die Struktur des Gussstücks im Designprozess analysiert werden. Neben der Beherrschung der Abfüllbedingungen, der Umsetzung wichtiger Prozessparameter und der Berücksichtigung weiterer wirtschaftlicher Auswirkungen müssen auch andere Aspekte beherrscht werden. Dadurch kann die Druckgussform die grundlegenden Produktionsanforderungen erfüllen.

Arten von Druckgussformen

In DruckgussEs gibt verschiedene Arten von Werkzeugen mit jeweils unterschiedlichen Funktionen.

Prototyping-Matrizen

Maßgeschneiderte Formen sind eine entscheidende Investition im Druckguss. Daher hilft eine Prototyp-Matrize, kostspielige Fehler zu vermeiden, indem eine kleine Anzahl von Gussformen zum Testen angefertigt wird. Alternativ umfassen Prototyping-Strategien Schwerkraftguss, maschinelle Bearbeitung und 3D-Druck. Sie erfordern jedoch Kompromisse hinsichtlich Eigenschaften, Toleranz und Design.

Hochdruck-Druckguss-Prototyping-Matrizen

Prototypen hergestellt von Hochdruckguss sind die am besten geeignete Option, wenn Sie für die Produktion die gleiche Legierung, die gleichen Eigenschaften, das gleiche Verfahren und die gleiche Geometrie benötigen. Es ist möglich, Prototypenwerkzeuge aus vorgehärteten, unbeschichteten Werkzeugstählen und Standardkomponenten herzustellen. Daher können sie in kurzer Zeit und damit zu geringeren Kosten hergestellt werden.

Die bei diesen Formen verwendeten Auswurf- und Kühltechniken sind weniger effizient als die bei einer Produktionsdruckgussform verwendeten. Und daher hält das Werkzeug auch nicht so lange und die Matrize ist nicht so effizient wie eine Produktionsmatrize. Es stellt kein Problem dar, wenn Sie zum Testen nur eine kleine Menge Guss benötigen.

Die Produktion stirbt aus

Dies sind die am häufigsten beim Druckguss verwendeten Formentypen. Wenn das Design fertiggestellt ist und das Produkt zur Markteinführung bereit ist, werden Produktionswerkzeuge benötigt.

Wir können haben:

Einzelkavitäten-Matrizen ohne Schieber

Matrizen mit mehreren Kavitäten und mehreren Schiebeoptionen

Meistens hält ein Halteblock das Hohlraummaterial, bei dem es sich um hochwertigen Stahl handelt. Die Konstruktion von Produktionswerkzeugen stellt sicher, dass sie kritische Abmessungen haben. Auf diese Weise können Sie sicher sein, dass sie die von Ihnen geforderten Bearbeitungsspezifikationen erfüllen können.

Einheit stirbt

Einheitsmatrizen sind diskrete Matrizen, die oft recht klein sind und für den Einbau in eine größere Master-Haltematrize konzipiert sind. In den meisten Fällen handelt es sich bei der Master-Matrize um ein festes Element, die Einheits-Matrizen werden jedoch geändert, sodass unterschiedliche Komponenten hergestellt werden können. Bei den Einheitswerkzeugen handelt es sich überwiegend um Einzelhohlraumwerkzeuge, zu deren Komponenten Abdeckungshälften und ein Auswerfer gehören. Durch den Wechsel der Werkzeugeinsätze können Einheitswerkzeuge mit relativ geringen Anfangsinvestitionen für die Herstellung verschiedenster Bauteile eingesetzt werden.

Trimmen stirbt

Für die Massenproduktion verwendet CMW Beschnitt- und Produktionswerkzeuge. Nach dem Gießen schneidet die Trimmform Grat, Anguss und Überlauf ab. Einige Schneidwerkzeuge erfordern hydraulisch betätigte Bewegungen oder Nocken, während andere Öffnungs- und Schließfunktionen erfordern, um den Grat effektiv zu entfernen.

Die Teilegeometrie verhindert die vollständige Entfernung des Grats mit einer Schneidmatrize. Dies kann durch manuelle Entgratungsstrategien und individuelles Zuschneiden behoben werden.

Suchen Sie nach modern aussehenden, stärkeren und langlebigeren Teilen? Wählen Sie das Druckgussverfahren mit Werkzeugen zur Herstellung Ihrer Endverbrauchsteile. Die gute Nachricht ist das Kompetente Bearbeitung bietet Druckgussdienstleistungen aus einer Hand.

Formenbauprozess

In diesem Abschnitt untersuchen wir den Prozess beim Entwurf einer Form für ein Hochdruck-Druckgussprojekt. Der Prozess besteht aus fünf großen Kategorien:

Vorphase

Die Druckgusstechnologie ist für die Prüfung der Herstellbarkeit des Teils vor dem Entwurf der Form unerlässlich. In dieser Phase geht es darum, die Praktikabilität des Produkts anhand geometrischer und dimensionaler Gesichtspunkte zu beurteilen.

Dimensionsansicht

Für jedes Gussstück müssen die Abmessungen des Teils und die Anzahl der erforderlichen Hohlräume bekannt sein. Dies hilft dabei, die Öffnungskraft und das Volumen des Gussstücks zu bestimmen. Die Kenntnis dieser Daten wird Machbarkeitsstudien erheblich erleichtern.

Geometrische Ansicht

Die Geometrie der Teile umfasst das Zeichnen der Trennfuge. Mithilfe einer Trennfuge lassen sich Druckgussformen leicht öffnen und Gussteile problemlos auswerfen. Darüber hinaus hängt die Oberfläche von Teilen von ihrer Position durch Trennfugen ab. Daher müssen die Oberflächen in Richtung der Formöffnungen gestaltet werden.

Aufgrund der durch das Abkühlen des Metalls verursachten Schrumpfung sind die im 2D-Modell gefundenen geometrischen Toleranzen schwer zu realisieren. Eine höhere Anzahl an Angeboten bedeutet, dass es schwieriger ist, den gleichen Wert für das Casting zu erzielen. Daher können Sie mit der Konstruktion der Druckgussform fortfahren, sobald Sie die Herstellbarkeit des Teils bestätigt haben.

Anzahl der Hohlräume

Bei der Bestimmung der Anzahl der Kavitäten müssen Sie die Anzahl der zu produzierenden Teile, die Ausrichtung der Kavitäten und die hypothetische Zykluszeit berücksichtigen. Auf diese Weise können Sie entscheiden, ob Sie ein Werkzeug mit mehreren Kavitäten oder ein Werkzeug mit einer Kavität verwenden möchten.

Denken Sie daran, dass der Produktionsprozess durch die Größe der Kavität und die Produktanordnung beeinflusst werden kann, wenn Sie sich für eine Form mit mehreren Kavitäten entscheiden. Abgesehen von den Auswurfphasen und der Komplexität des Befüllens erhöht ein Werkzeug mit mehreren Kavitäten auch die Auswurfphasen.

Projektionsbereich

Flächen, die durch Hohlraumprojektionen auf einem Plan entstehen, werden Projektionsflächen genannt. Sie steht senkrecht zur Richtung der Formöffnung. Die Projektionsfläche ist ein wesentlicher Bestandteil der Entwurfsphase. Es bezieht sich auf die Öffnungskraft des geschmolzenen Metalls auf die Formwände. Infolgedessen hängt die Stärke der Kraft von der Ausrichtung der Abmessungen der Form ab. Eine starke Krafteinwirkung führt zum Überlaufen des Materials und zur Bildung von Graten.

Daher müssen Sie die von der Metallschmelze erzeugten Kräfte abschätzen, um diesen Gussfehler zu verhindern. Die Kraft ist das Produkt aus spezifischem Maschinendruck, Projektionsfläche und voreingestellten Sicherheitsfaktoren. Ein breiterer Rand hilft, dem maximalen Druck nach dem Befüllen entgegenzuwirken. Viele Leute bezeichnen es als Wasserschlag.

Am Ende des Prozesses überträgt die Maschine dynamische und statische Kräfte. Auf diese Weise entstehen Druckpickel, die von der Schließmaschine Kraft aufgenommen werden müssen. Die Schließkraft wird durch das Hubmaß und das Pressenmodell bestimmt.

Produktvolumen und -form

Das Formendesign hängt vom Volumen und der Form des Produkts ab. Bedenken Sie außerdem, dass die großen Teile aufgrund einer längeren Abkühlzeit schrumpfen und die Schrumpfung zunimmt. Daher besteht die Notwendigkeit, die Formhohlräume entsprechend zu dimensionieren.

Variablen können sich auch auf die endgültige Formgröße auswirken. Die wichtigsten zu berücksichtigenden Faktoren sind:

Injektionskanäle

Die Größe der Einspritzkanäle variiert mit der Anzahl der Hohlräume und der Position der Anschnitte und Teile. Beim Entwurf von Einspritzkanälen müssen einige Anforderungen an die Fluiddynamik erfüllt werden. Bei der Bewegung in Richtung der Metallschmelze verringern die Hersteller den Abschnitt, um sicherzustellen, dass er richtig an der Formwand haftet. Durch die Schrumpfung kommt es zu einem beschleunigten Fluss und sie lösen sich von den Wänden. Je glatter die Außenschicht ist, desto weniger Turbulenzen, Lufteinschlüsse und andere Probleme treten auf.

Art des Formschlusses

Das Öffnen/Schließen der Form ist das einfachste Formschließen. Idealerweise eignet es sich für Produkte mit sauberen, einfachen Formen, die sich leicht auswerfen lassen. Dennoch ist es nicht die beste Option für Teile mit komplexen Geometrien. Es wäre schwierig, Produkte mit komplexer Geometrie zu entfernen, daher müsste der Hersteller die Matrizengröße erhöhen.

Vorhandensein von Überläufen

Überläufe sind kleine Vertiefungen, die in strategischen Teilen der Druckgussform vorgesehen sind. Da die ersten Metallschüsse oft kälter sind als die späteren, sind sie wichtig. Dadurch können Sie kalte Füße und ähnliche ästhetische Mängel vermeiden. Darüber hinaus erhöhen Überläufe die Kokillentemperatur in kritischen Gussbereichen, indem sie als Wärmequellen wirken.

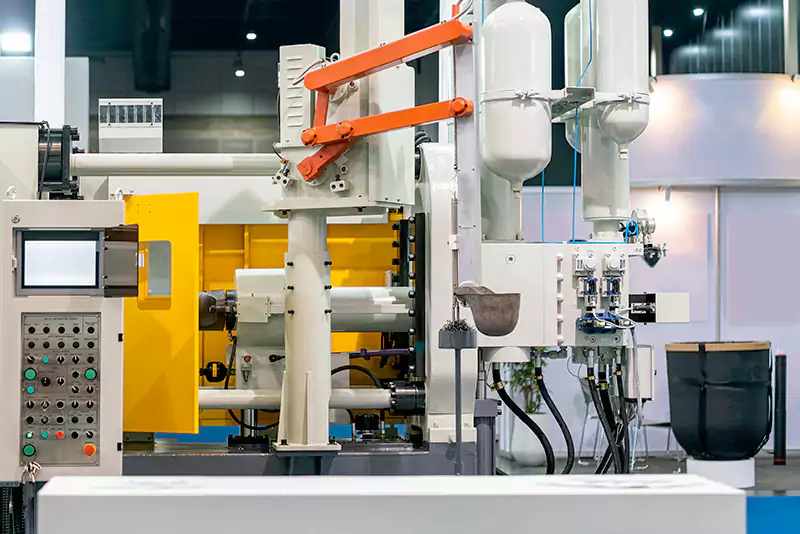

Druckgussmaschinen

Neben der Druckgussform sind für diesen Prozess auch Maschinen unerlässlich. A Druckgussmaschine ist eine Spezialausrüstung zur Herstellung von Metallteilen im Druckgussverfahren. Druckgussmaschinen spritzen geschmolzenes Metall mit hohem Druck in einen Formhohlraum, wo es erstarrt und die Form der Form annimmt.

Bei der Verwendung einer Druckgussmaschine sind einige wichtige Merkmale und Komponenten zu beachten.

Einspritzsystem

Das Einspritzsystem ist für die Zufuhr von geschmolzenem Metall in den Formhohlraum verantwortlich. Es umfasst typischerweise einen Ofen oder Schmelztiegel zum Schmelzen des Metalls, eine Schusskammer zum Halten des geschmolzenen Metalls und einen Kolben oder Kolben zum Einspritzen des Metalls in den Formhohlraum.

Spanneinheit

Die Spanneinheit dient dazu, die beiden Formhälften während des Gießvorgangs an Ort und Stelle zu halten. Es umfasst typischerweise ein hydraulisches oder mechanisches System, um Druck auf die Form auszuüben und sie während des Einspritzens geschlossen zu halten.

Kontrollsystem

Mit der Steuerung werden die verschiedenen Parameter der Druckgussmaschine wie Einspritzdruck, Einspritzzeit und Abkühlzeit überwacht und eingestellt. Es kann manuell oder über computergestützte Steuerungen betrieben werden.

Kühlsystem

Das Kühlsystem dient zur Regulierung der Temperatur der Form und des Metalls während des Gießvorgangs. Typischerweise umfasst es Wasserkanäle, die Kühlmittel durch die Form zirkulieren lassen, um dem Metall beim Erstarren Wärme zu entziehen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass Druckgussformen ein wesentlicher Bestandteil des Druckgussprozesses sind. Sie spielen eine entscheidende Rolle bei der Bestimmung der Qualität und Konsistenz des Endprodukts sowie seiner Gesamtkosteneffizienz.

Durch das Verständnis der verschiedenen Arten verfügbarer Formen, ihrer Vor- und Nachteile sowie der richtigen Konstruktion und Wartung können Hersteller ihre Druckgussabläufe optimieren und auf dem heutigen wettbewerbsintensiven Markt erfolgreicher sein. Unabhängig davon, ob Sie neu im Druckgussbereich sind oder ein erfahrener Branchenveteran sind, ist es wichtig, über die neuesten Fortschritte und Best Practices in der Formentechnologie auf dem Laufenden zu bleiben, um sicherzustellen, dass Ihre Produkte auf dem höchstmöglichen Qualitätsniveau hergestellt werden.

Kompetente Bearbeitung verfügt über mehr als 10 Jahre Erfahrung im Bereich Druckgussformen und Druckgussprozesse. Wenn Sie diesbezüglich Fragen haben, senden Sie uns eine E-Mail, wir beantworten sie gerne.