Alu-Legierung:

6061-T6

Beliebtestes Material für CNC. Leicht auf dem Markt erhältlich, leicht zu bearbeiten. Kein Problem mit Eloxieren. Niedrige Kosten. Erhältlich in allen Größen und allen gängigen Formen. T6-Standard für eine Wärmebehandlungsmethode. T6 ist die beliebteste Methode, es gibt auch andere Wärmebehandlungsmethoden wie T5, H1 und H2, aber diese sind nicht so beliebt wie T6 und meist auch nicht so hart.

Zugfestigkeit: 260 MPa

Dichte: 2.7g / cm3

Kosten: $$

6082-T6

Im Grunde das Gleiche wie 6061-T6. Etwas höhere Festigkeit. Nicht so beliebt wie die 6061-Legierung. Erhältlich in Stäben und Stäben, aber selten in anderen Formen. Kein Problem mit Eloxieren.

Zugfestigkeit: 295 MPa

Dichte: 2.7g / cm3

Kosten: $$

7075-T6

Sehr hohe Festigkeit. Dies ist die Legierung, die im Zweiten Weltkrieg im berühmten japanischen Jäger Zero verwendet wurde. Die Festigkeit der Legierung ist besser als bei unlegiertem Stahl, fast die gleiche wie bei mittelfestem Kohlenstoffstahl (z. B. 1045) und nur ⅓ des Gewichts. Aufgrund des höheren Preises der 6061-Legierung weniger beliebt als die 7075-Legierung, aber immer noch leicht zu finden. Leicht zu bearbeiten. Die Eloxalfarbe ist bräunlich.

Zugfestigkeit: 525 MPa

Dichte: 2.73g / cm3

Kosten: $$$

Kunststoff:

POM / Acetal

Einer der am häufigsten verwendeten technischen Kunststoffe CNC-Bearbeitung. Steifigkeit und Härte sind höher als bei den meisten Kunststoffen und leicht zu bearbeiten. Es hat eine gewisse selbstschmierende Eigenschaft und wird daher häufig in Getriebeteilen wie Zahnrädern und Lagern verwendet.

Zugfestigkeit: ca. 60–78 MPa

Dichte: 1.41 g/com3

Kosten: $$

ABS

ABS-Kunststoff ist das am häufigsten hergestellte und am weitesten verbreitete Polymer. Die physikalischen Eigenschaften sind relativ ausgewogen, mit guter Zähigkeit, Steifigkeit und Härte. Nimmt grundsätzlich keine Feuchtigkeit auf. Gute Schlagfestigkeit. Es hat ein breites Anwendungsspektrum wie Verbindungen, Rohre, Gehäuse verschiedener Instrumente, Instrumententafeln, Schutzhelme, Dekorationsmaterialien usw.

Zugfestigkeit: ca. 28 MPa

Dichte: 1.05–1.18 g/cm3

Kosten: $$

PA66

Steifigkeit, Härte und Festigkeit sind hoch. Niedriger Reibungskoeffizient, verschleißfest. Nimmt Feuchtigkeit auf und verändert seine Größe aufgrund der Feuchtigkeitsaufnahme in feuchten Umgebungen. Häufig verwendete Materialien für die CNC-Bearbeitung. Weit verbreitet in verschiedenen mechanischen Teilen und industriellen Strukturteilen.

Zugfestigkeit: ca. 85 MPa

Dichte: 1.15g / cm3

Kosten: $$

PA6

Die Festigkeit ist etwas geringer als bei PA66. Es verfügt weiterhin über eine höhere Festigkeit, Steifigkeit, Verschleißfestigkeit und mechanische Dämpfung. Wird häufig in mechanischen Teilen und mechanischen Strukturteilen verwendet, insbesondere in Gleitteilen.

Zugfestigkeit: ca. 75 MPa

Dichte: 1.14g / cm3

Kosten: $$

Spähen

Sehr teures Material. Es verfügt über physikalische und chemische Eigenschaften wie Hochtemperaturbeständigkeit und chemische Beständigkeit. Es ist eine Art teilkristallines Polymermaterial und kann als hochtemperaturbeständiges Strukturmaterial und elektrisch isolierendes Material verwendet werden.

Es verfügt über eine hohe mechanische Festigkeit, Selbstschmierung, Hochtemperaturbeständigkeit, Schlagfestigkeit, Flammschutzmittel, Säure- und Alkalibeständigkeit, Hydrolysebeständigkeit, Verschleißfestigkeit, Ermüdungsbeständigkeit, Strahlungsbeständigkeit und gute elektrische Eigenschaften.

Aufgrund seiner hervorragenden Gesamteigenschaften kann PEEK in vielen Spezialbereichen traditionelle Materialien wie Metalle und Keramik ersetzen. Es wird hauptsächlich in der Luft- und Raumfahrt, der Automobilindustrie, in der Elektro-, Elektronik- und Medizintechnik sowie in anderen Bereichen eingesetzt.

Zugfestigkeit: ca. 96.5 MPa

Dichte: 1.35g / cm3

Kosten:$$$$$$

PTFE

Das hervorstechendste Merkmal: ist die extrem gute chemische Stabilität. Beständig gegen fast alle Substanzen, einschließlich Natriumhydroxid, Königswasser und Flusssäure. Es kann kontinuierlich bei hohen Temperaturen verwendet werden und die PTFE-Beschichtung der Antihaftpfanne nutzt diese Eigenschaft von PTFE. Sehr niedriger Reibungskoeffizient, hervorragende Schmiereigenschaften. Wird häufig in Behälterauskleidungen, Lagern, Gleitteilen, Ventilen und anderen Teilen verwendet, die Verschleiß- oder Korrosionsbeständigkeit erfordern.

Zugfestigkeit: ca. 96.5 MPa

Dichte: 2.2g / cm3

Kosten: $$

Stahl mit mittlerem Kohlenstoffgehalt:

AISI C1045

Am häufigsten verwendeter Kohlenstoffstahl bei der CNC-Bearbeitung. Es wird am häufigsten in geglühtem Zustand, aber auch in vergütetem Zustand (25–30 HRC) geliefert. Verschiedene Formen und Größen sind leicht erhältlich. Die Härte kann durch Abschrecken und Anlassen auf HRC40~45 erhöht werden. Die Korrosionsschutzleistung kann durch Oberflächenbehandlung wie Galvanisieren, Pulversprühen und Schwärzen verbessert werden. Es handelt sich um ein kostengünstiges Material. Weit verbreitet in mechanischen Teilen in fast allen Bereichen.

Zugfestigkeit: 570–700 MPa

Dichte: 7.8g / cm3

Kosten: $

Cr12/DIN1.2080/Jis SKD1/Asm D3/Iso 210Cr12:

Cr12 ist der am häufigsten verwendete Formenstahl in der CNC-Bearbeitung. Wenn 1045-Stahl über HRC45 gehärtet wird, wird er spröde. Wenn wir ein Teil mit höherer Härte (oder Steifigkeit) benötigen, kann Cr12-Stahl über HRC60 gehärtet werden. Neben der CNC-Bearbeitung wird Cr12-Matrizenstahl hauptsächlich für Kaltformbearbeitungsteile (Stempel und Matrize), Kaltfließpressmatrizen usw. verwendet, die eine hohe Verschleißfestigkeit und eine geringere Stoßbelastung erfordern. In den meisten Fällen wird Cr12 im geglühten Zustand geliefert.

Zugfestigkeit: 470–1220 MPa

Dichte: 7.8g / cm3

Kosten: $$

65Mn/ASTM 1566:

Nach dem Abschrecken ist es steif, elastisch und ermüdungsfrei. Es wird hauptsächlich zur Herstellung von Federn, Federblechen, stoßdämpfenden Aufhängungen, Küchenmessern usw. verwendet, die sowohl Härte als auch Zähigkeit erfordern. Vor dem Abschrecken ist die Bearbeitbarkeit gut. Nach dem Abschrecken und Anlassen kann die Härte über HRC58 liegen.

Zugfestigkeit: 980 MPa

Dichte: 7.85g / cm3

Kosten: $$

Edelstahl: SUS303, 304, 316:

Edelstahl: SUS303, 304, 316:

SUS303: Cr 18 % ~ 19 %, Ni 8 % ~ 10 %, Mn 2 %, P 0.2 %, C 0.15 %, S 0.15 %, Rest Fe.

SUS304: Cr 17.5 % ~ 19.5 %, Ni 8 % ~ 10.5 %, Mn 2 %, P 0.05 %, C 0.15 %, S 0.03 %, Rest Fe.

Edelstahl 303 und 304 weisen beide eine ausgezeichnete Rostbeständigkeit auf. Bei normalem Gebrauch ist es grundsätzlich korrosionsfrei. 304 kommt häufiger vor als 303 und wird in einer Vielzahl von Geschirr, Messern, Maschinenteilen, Behältern und mehr verwendet. 303 wird ähnlich wie 304 verwendet, wird jedoch häufiger in mechanischen Teilen verwendet. Beide können durch ein Salzbad weiter gehärtet werden.

Der Unterschied zwischen den beiden besteht darin, dass die chemische Zusammensetzung von 303 etwas mehr Schwefel enthält, die Bearbeitung einfacher und die Schweißleistung schlechter ist. Versuchen Sie für die CNC-Bearbeitung, wenn möglich, 303 anstelle von 304 zu verwenden.

Zugfestigkeit: 500–700 MPa

Dichte: 8g / cm3

Kosten: $$$

SUS316:

Cr 16 % ~ 18 %, Ni 10 % ~ 14 %, Mo 2 ~ 3 %, Mn 2 %, P 0.045 %, C 0.08 %, S 0.03 %, Si 1 %, Fe-Rest.

Im Vergleich zu Edelstahl 304 enthält Edelstahl 316 Mo, und der Ni-Gehalt ist ebenfalls höher. Dadurch ist die Korrosionsbeständigkeit von 316 besser als die von 304. Daher eignet es sich besser für Anwendungen, die eine bessere Korrosionsbeständigkeit erfordern, wie z. B. Chemikalienbehälter, Teile chemischer Geräte, Teile medizinischer Geräte, Geräteteile, die Meerwasser ausgesetzt sind oder in Meerwasser verwendet werden usw. 316 kann durch ein Salzbad gehärtet werden. Die Materialkosten von 316 sind höher als die von 304 und die CNC-Bearbeitung ist schwieriger als bei 304.

Zugfestigkeit: 520 MPa

Dichte: 8g / cm3

Kosten: $$$

SUS630/17-4 PH/UNS S17400:

Cr 15 % ~ 17 %, Ni 3.0 % ~ 5.0 %, Cu 3.0 % ~ 5.0 %, Si 1.0 %, S 0.03 %, P 0.04 %, Mn 1.0 %, C 0.07 %, Nb, Ta 0.15 % ~ 0.45 %, Fe ausruhen.

Die Korrosionsbeständigkeit von Edelstahl 630 ähnelt der von 304, und auch die CNC-Bearbeitungsleistung ähnelt der von 304. Das hervorstechendste Merkmal ist, dass durch unterschiedliche Wärmebehandlungsmethoden unterschiedliche Härte und Festigkeit erzielt werden können. Eine gängige Wärmebehandlungsmethode ist PH.

Das behandelte Material hat einen pH-Wert von 17-4 und seine Festigkeit und Härte sind viel höher als die von 304. Auch die Duktilität ist sehr gut, ebenso die Schlagfestigkeit. Es eignet sich für verschiedene Anlässe, die sowohl eine hohe Festigkeit als auch eine gute Korrosionsbeständigkeit erfordern, wie z. B. Offshore-Plattformen, Teile von Lebensmittelverarbeitungsgeräten, Turbinenschaufeln usw. Der Preis ist höher als 304.

Zugfestigkeit: 930–1310 MPa

Dichte: 7.8g / cm3

Kosten: $$$

SUS410, 440C:

Sowohl SUS410 als auch 440C sind martensitische Edelstähle. Es enthält sehr wenig oder gar kein Ni und seine Rostschutzleistung hängt von der Höhe des Cr-Gehalts ab. Die Rostschutzfähigkeit von 410 und 440C ist nicht so gut wie die von SUS304, und die Rostschutzfähigkeit wird nach dem Polieren oder Schleifen verbessert, um eine helle Oberfläche zu bilden.

Der Cr-Gehalt von 440C ist höher als 410 und seine Rostschutzleistung ist besser als die von 410, das der Korrosion von Süßwasser, Wasserdampf, Benzin und Alkohol widerstehen kann. Die Rostschutzfähigkeit von 410 ist nicht so gut wie die von 440C. Der Autor verwendete SUS410-Material, um einen hellen Schaft herzustellen. In einer relativ feuchten Umgebung (relative Luftfeuchtigkeit über 80 %) begann nach mehr als 6 Monaten punktueller Rost auf der Oberfläche des Schachts aufzutreten.

Das wichtigste Merkmal von martensitischem Edelstahl besteht darin, dass er wie Stahl mit mittlerem Kohlenstoffgehalt durch Abschreck- und Anlassverfahren gehärtet werden kann. Die Härte von SUS410 kann nach dem Abschrecken und Anlassen HRC40 erreichen. SUS440C kann nach dem Abschrecken und Anlassen HRC58 erreichen. SUS440C wird häufig zur Herstellung von Schneidwerkzeugen usw. verwendet und weist bei der Wärmebehandlung nur geringe Verformungen auf, so dass es zur Herstellung von Präzisionsführungsschienen verwendet werden kann.

Beide Materialien werden im Allgemeinen im geglühten oder angelassenen Zustand mit geringer Härte geliefert.

SUS410

Cr 11.5–13.5 %, S 0.03 %, P 0.04 %, Mn 1 %, Si 1 %, C, 0.15 %, Rest Fe

SUS440C

Cr 16–18 %, S 0.03 %, P 0.04 %, Mn 1 %, Si 1 %, C 0.95 %–1.2 %, Rest Fe

Zugfestigkeit:

- 440 °C: 758–1960 MPa

- 410:755~1310 MPa

Dichte: 7.7g / cm3

Kosten: $$$

Messing:

Messing ist eine Kupfer-Zink-Legierung. Sehr einfach zu verarbeiten, gängige Modelle sind H59, H63 (Kupfergehalt 59 %, 63 %), usw. Der Preis ist grundsätzlich auch proportional zu seinem Kupfergehalt. Es wird hauptsächlich zur Herstellung von Hülsen, Auskleidungen, Ritzeln und anderen Kleinteilen verwendet. Im Vergleich zu Stahlwerkstoffen benötigt Messing im Allgemeinen keine Oberflächenbehandlung und ist einfacher zu verarbeiten als Stahl, sodass die Verarbeitungskosten geringer sind.

Dichte: 8.5–8.8 g/cm3

Kosten: $$$

Kupfer:

Einfache CNC-Bearbeitung. Die meisten von ihnen werden zur Herstellung von Teilen verwendet, die eine gute elektrische Leitfähigkeit oder Wärmeleitfähigkeit erfordern, wie z. B. Elektroden, Kühlkörper usw.

Dichte: 8.96 g/cm3

Kosten:$$$$

Gummi, Polyamid:

Für Dämpfer oder Puffer werden meist elastische Materialien wie NBR, EPDM, Fluorkautschuk, Polyurethan usw. verwendet. Wenn die Shore-Härte über 70 liegt, können sie CNC-bearbeitet werden, allerdings mit relativ geringen Toleranzen (+/-0.3 mm).

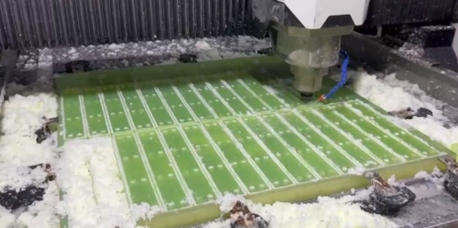

Kompetente Bearbeitung glaubt, dass immer komplexere Materialien verarbeitet werden können CNC-Bearbeitung, und das Wichtigste ist, die Balance zwischen Wirtschaftlichkeit, einfacher Verarbeitung und der Erfüllung der Designanforderungen zu meistern.