Vermeidung dünner Wandstärken bei CNC-bearbeiteten Teilen

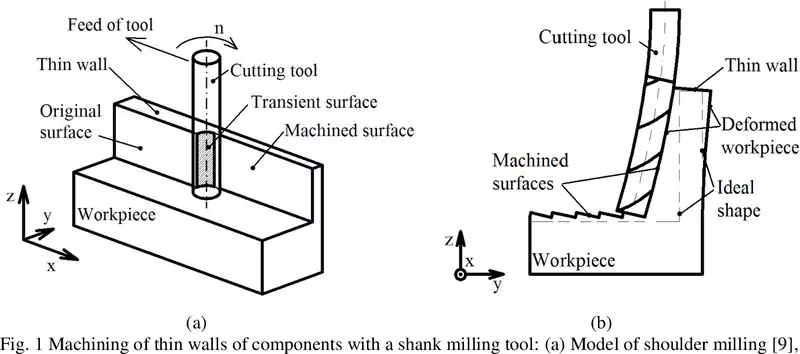

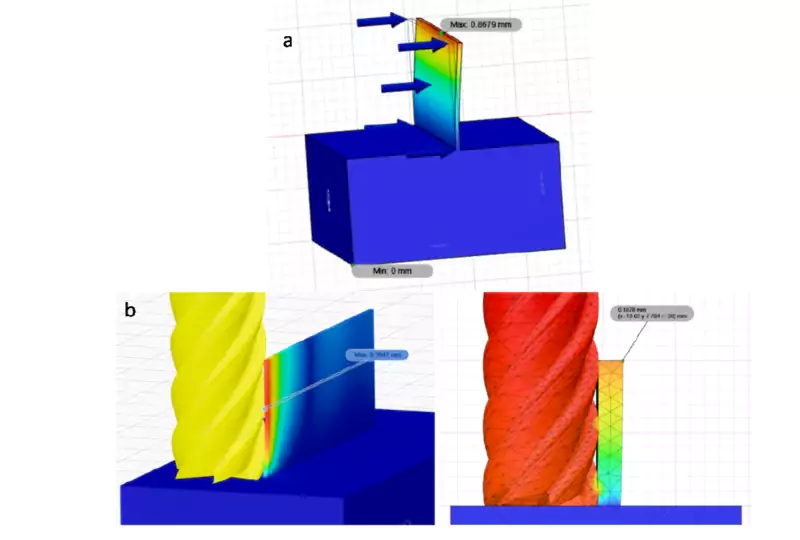

Bei der Konstruktion von Teilen für die CNC-Bearbeitung ist es wichtig, die Dicke der Wände zu berücksichtigen. Bei dünnen Wänden besteht die Gefahr, dass sie sich während des Bearbeitungsprozesses verbiegen und brechen. Umfangreiche Untersuchungen haben gezeigt, dass dünne Wände anfällig für Verformungen sind, wobei sich der obere Teil stärker durchbiegt als der untere.

Bei der Bestimmung des Ausmaßes der Biegung spielen mehrere Faktoren eine Rolle, darunter die Dicke, Höhe und Länge der Wand sowie die Festigkeit des Materials selbst. Bei der CNC-Bearbeitung wirken sich auch Faktoren wie die Materialmenge, die vom Schneidwerkzeug entfernt wird, und die Geschwindigkeit, mit der es sich entlang der Wand bewegt, auf die auftretenden Kräfte und die Kosten der Teile aus.

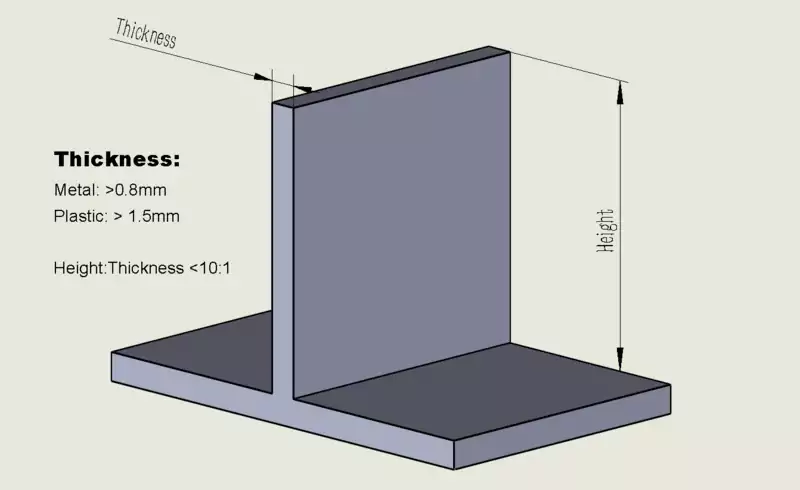

Um eine optimale Leistung zu gewährleisten, wird im Allgemeinen empfohlen, eine Wandstärke von mehr als 0.8 mm für die meisten Metalle und 1.5 mm für die meisten Kunststoffe beizubehalten. Darüber hinaus wird empfohlen, ein Verhältnis von Höhe zu Dicke unter 10:1 einzuhalten. Es ist jedoch wichtig zu beachten, dass es sich hierbei um allgemeine Richtlinien handelt und es Ausnahmen geben kann.

Zum Beispiel in der CNC-Bearbeitung Bei diesem Verfahren könnte ein Edelstahlteil eine Wandstärke von 0.5 mm haben, aber nur 1 mm hoch sein, während es bei einem Aluminiumteil mit einer 1 mm dicken Wand und einer Höhe von 12 mm zu erheblichen Verformungen kommen könnte.

Indem Sie diese Empfehlungen berücksichtigen und die spezifischen Anforderungen Ihres Designs berücksichtigen, können Sie die Leistung und Haltbarkeit von CNC-bearbeiteten Teilen optimieren.

Vermeiden Sie nicht bearbeitbare Hinterschnitte

Hinterschnitte bei der CNC-Bearbeitung beziehen sich auf Bereiche einer Komponente oder eines Teils, die vertiefte oder eingekerbte Merkmale aufweisen, die mit Standard-Schneidwerkzeugen schwer zugänglich oder zu bearbeiten sind. Der Umgang mit Hinterschnitten während des CNC-Bearbeitungsprozesses kann eine Herausforderung sein und erfordert spezielle Techniken und Werkzeuge, um die gewünschte Form zu erreichen.

Um Hinterschnitte zu überwinden, verwenden CNC-Maschinenbauer verschiedene Methoden, wie z Funkenerosion (EDM), oder zusätzliche Einstellungen oder Werkzeugänderungen vornehmen.

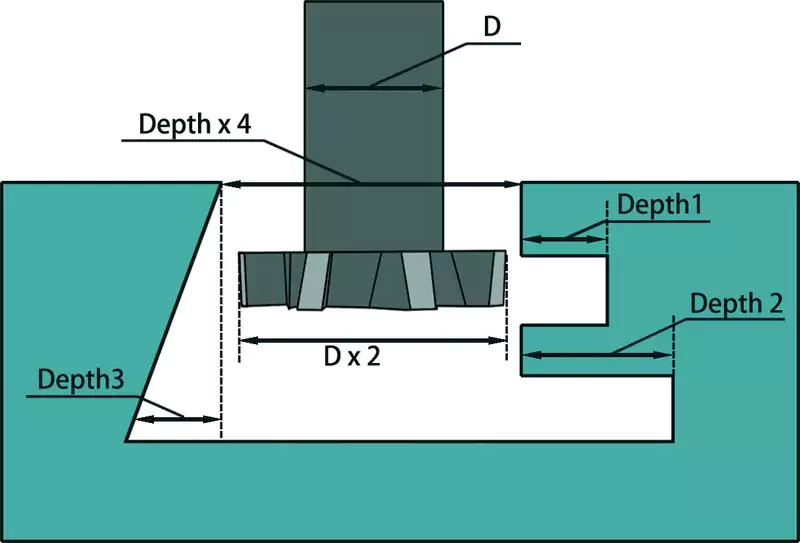

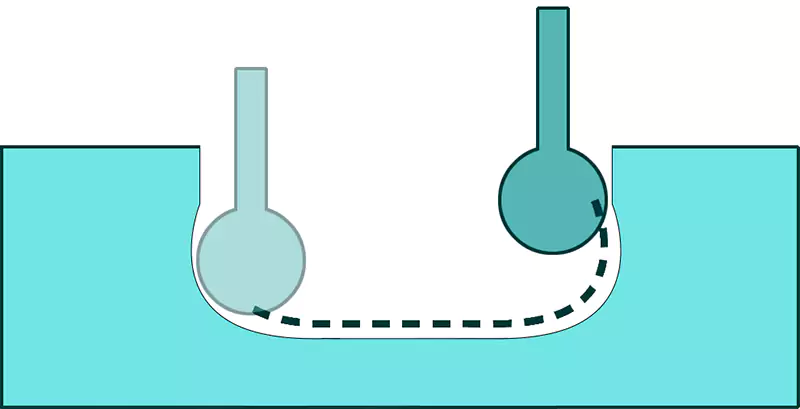

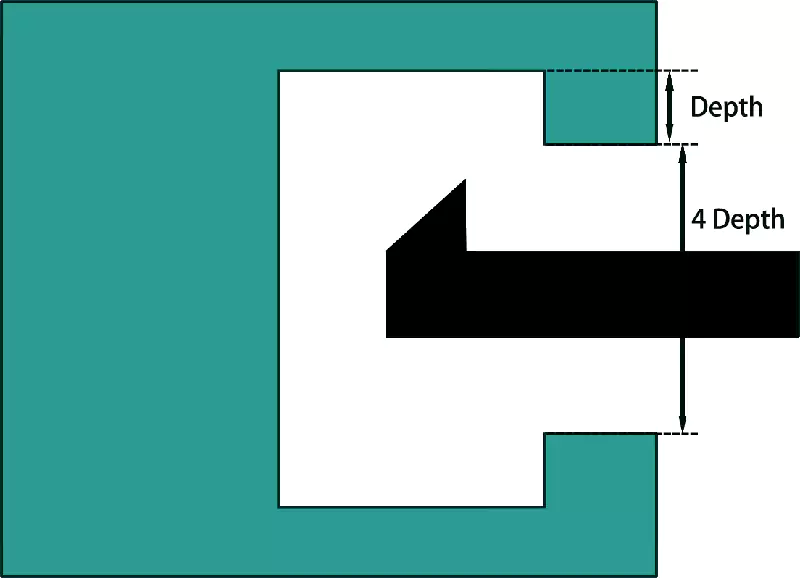

Bei CNC-Fräsprozessen werden Hinterschnitte häufig mit einem Schlitzfräser, einem Schwalbenschwanzschneidwerkzeug oder einem Lollipop-Fräser bearbeitet. Generell wird jedoch empfohlen, die Konstruktion von Hinterschneidungen nach Möglichkeit zu vermeiden, da diese die Durchlaufzeit und die Kosten erhöhen können. Bei Standardwerkzeugen ist die Schnitttiefe begrenzt, typischerweise bei einem Verhältnis von 2:1 zwischen Schnittdurchmesser und Schaftdurchmesser. Wenn daher die Öffnung einer Kavität weniger als das Vierfache der Tiefe der Hinterschneidung beträgt, haben Bearbeitungswerkzeuge Schwierigkeiten, die Hinterschneidungsfunktion zu erzeugen. Für nicht standardmäßige Hinterschneidungen müssen CNC-Maschinenwerkstätten möglicherweise kundenspezifische Werkzeuge erstellen, was sowohl die Durchlaufzeit als auch die Kosten weiter erhöht.

Bei CNC-Drehprozessen ist der häufigste Ansatz zum Umgang mit Hinterschnitten die Verwendung eines Innennutwerkzeugs, auch Schlitzfräser genannt. Aus ähnlichen Gründen wie beim Fräsen von Hinterschnitten wird empfohlen, die Tiefe des Hinterschnitts auf weniger als 1/4 des Durchmessers des offenen Lochs zu beschränken.

Um einen reibungslosen und effizienten Herstellungsprozess zu gewährleisten, ist es wichtig, Konstruktionen mit nicht bearbeitbaren Hinterschnitten zu vermeiden. Ist ein Hinterschnitt zwingend erforderlich, empfiehlt es sich, die Tiefe des Hinterschnitts möglichst gering zu halten. Indem Sie diese Designrichtlinien befolgen, können Sie die Herstellbarkeit Ihrer CNC-bearbeiteten Teile optimieren und gleichzeitig die Komplexität und mögliche Einschränkungen im Zusammenhang mit Hinterschnitten minimieren.

Vermeidung tiefer Löcher bei der Bearbeitung

Tiefe Löcher, definiert als solche mit einer Tiefe von mehr als dem Zehnfachen des Durchmessers, stellen bei Bearbeitungsprozessen mehrere Herausforderungen dar. Zu diesen Herausforderungen gehören Werkzeugrundlauf, Probleme beim „Gehen“, Spanabfuhr und Kühlung.

Unter Werkzeugunrundheit versteht man das Umlaufen der Bohrerspitze um die Drehachse, was bei längeren Bohrern stärker ausgeprägt ist und zu einem größeren Lochdurchmesser führen kann.

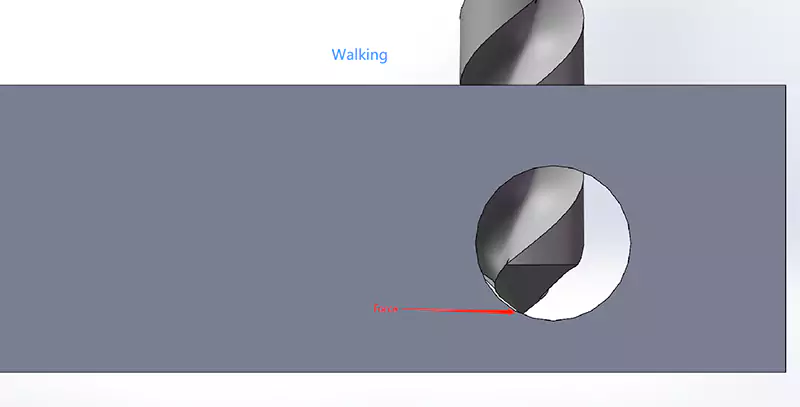

„Gehen“ tritt auf, wenn die Bohrerspitze auf eine nicht senkrechte Oberfläche trifft, wodurch sich der Bohrer verschiebt und möglicherweise falsch ausgerichtete oder abgewinkelte Löcher entstehen. Dies kann auch bei Oberflächen im Gusszustand oder vorgefrästen Oberflächen auftreten und möglicherweise zum Bruch des Bohrers führen.

In tiefen Löchern neigen die beim Bohren entstehenden Späne dazu, sich um die Bohrnuten zu wickeln und sich anzusammeln, was zu erhöhter Reibung an den Lochwänden führt. Dies erhöht die Temperatur und kann letztendlich zum Festfressen oder Brechen des Bohrers führen.

Die Kühlung stellt beim Tieflochbohren eine Herausforderung dar, da es schwierig wird, die Schneidflüssigkeit effektiv an den Lochboden zu transportieren. Die daraus resultierende Erhöhung der Temperatur der Bohrerspitze kann das Werkstück beschädigen oder sogar zum Anschweißen des Bohrers führen.

Die Herausforderungen beim Tieflochbohren beim CNC-Drehen sind ähnlich, wobei die Überhanglänge des Bohrwerkzeugs seine Eigenfrequenz beeinflusst und möglicherweise Resonanz- und Rattermarken auf den Teilen auslöst. Der lange Überhang kann auch zum Verbiegen des Werkzeugs führen und konische Löcher verursachen, insbesondere bei der Bearbeitung schwer zu bearbeitender Materialien wie Edelstahl, Titan und Hartstahl.

Vermeiden Sie zu tiefe Hohlräume

Sowohl beim Tieflochbohren als auch beim Fräsen spielt das Verhältnis von Tiefe zu Breite eine wesentliche Rolle bei den Herausforderungen. Tiefe Hohlräume erfordern Fräswerkzeuge mit großem Überhang, was zu Werkzeugvibrationen und leichter Biegung führt und es schwierig macht, eine hohe Genauigkeit zu erreichen. Ebenso stellt die Schaffung kleiner Merkmale am Boden tiefer Hohlräume eine Herausforderung hinsichtlich der Einhaltung hoher Toleranzen dar.

Als allgemeine Richtlinie gilt, dass das Verhältnis von Werkzeuglänge zu Durchmesser von 2xD bis 5xD in der Regel ohne nennenswerte Probleme beherrschbar ist. Verhältnisse von 5xD bis 10xD erfordern oft maßgeschneiderte Werkzeuge, deren Genauigkeit teuer und schwierig sein kann. Für Verhältnisse über 10xD reichen herkömmliche Werkzeuge und Maschinen möglicherweise nicht aus, sodass spezielle Werkzeuge und Techniken erforderlich sind, die sowohl kostspielig als auch anspruchsvoll sein können.

Vermeiden Sie das Entwerfen von Funktionen, auf die Tools nicht zugreifen können

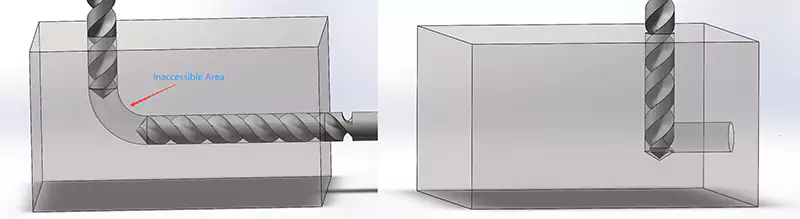

Beim Erstellen von Designs ist es wichtig, die Einbeziehung von Merkmalen zu vermeiden, die mit Bearbeitungswerkzeugen nicht erreicht werden können. Wie in der linken Abbildung gezeigt, ist der mittlere Teil der Konstruktion für Werkzeuge unzugänglich, sodass eine Bearbeitung mit einer CNC-Fräsmaschine nicht möglich ist. Im Gegensatz dazu zeigt die rechte Abbildung ein Design, das viel einfacher zu bearbeiten ist. Die wichtigste Erkenntnis dabei ist, immer darüber nachzudenken, wie Tools eingesetzt werden, um die gewünschten Funktionen zum Leben zu erwecken.

Vermeiden Sie mehrere Oberflächenbearbeitungen an einem einzelnen Teil

Es empfiehlt sich, eine Mehrfacheinbindung zu vermeiden Oberflächenfinish für einen einzelnen Teil. Wir sind auf Fälle gestoßen, in denen Aluminiumteile sowohl Passivierung als auch Eloxierung oder sogar eine zweifarbige Eloxierung erforderten. Obwohl es nicht unmöglich ist, diese Anforderungen zu erfüllen, stellt sie erhebliche Herausforderungen dar. Der zweite Teil der Oberflächenbehandlung erfordert oft ein manuelles Abkleben, was zu höheren Kosten führt. Darüber hinaus erhöhen mehrfache Oberflächenbehandlungen die Wahrscheinlichkeit von Produktionsausfällen. Daher wird empfohlen, die Notwendigkeit einer mehrfachen Oberflächenbearbeitung nach Möglichkeit zu minimieren.

Verbessern Sie Innenecken durch Hinzufügen eines Radius

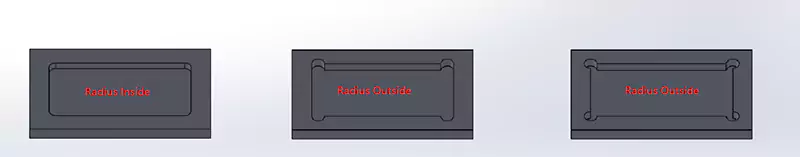

Verbessern Sie die Funktionalität scharfer Innenecken durch Hinzufügen eines Radius. Diese anspruchsvollen Ecken sind für Rundschneidwerkzeuge schwer zugänglich. Hier ist ein genauerer Blick:

Da Schneidwerkzeuge zum Betrieb eine Drehung erfordern, ist es unpraktisch, eine scharfe Innenecke zu erzielen. Eine einfache Lösung besteht in vielen Fällen darin, einen Radius in die Ecke einzubauen. Dies ist in der Regel eine praktikable Option, es sei denn, es gibt bestimmte Einschränkungen, die die Verwendung eines Standardradius verhindern. Das Hinzufügen eines Inneneckenradius ist von Vorteil. Wenn alternativ ein Radius auf der Innenseite nicht geeignet ist, sollten Sie erwägen, ihn auf der Außenseite anzuwenden.

Wenn eine scharfe Ecke absolut notwendig ist, gibt es Methoden, diese zu beheben, aber diese sind in der Regel teuer. Hier sind einige Ansätze:

Räumen: Bei dieser Technik wird eine Räummaschine oder ein rotierendes Räumwerkzeug auf einer CNC-Maschine verwendet. Diese Methoden sind jedoch kostspielig und werden in der Regel bei größeren Produktionsmengen eingesetzt. (Referenz: YouTube-Video zum Räumen)

Schweißdraht EDM oder Sinker EDM: EDM steht für Electrical Discharge Machining, bei dem Spannung zum Zerkleinern von Material verwendet wird, anstatt es mit einem herkömmlichen Werkzeug zu schneiden. Beim Drahterodieren wird zum Schneiden der Ecke ein dünner Draht verwendet, wodurch ein kleiner Radius entsteht, der dem Drahtdurchmesser entspricht (zuzüglich einer kleinen Toleranz für eine Funkenstrecke). Beim Senkerodieren hingegen wird ein massiver Materialblock als Elektrode verwendet. Ein Nachteil dieses Verfahrens ist der schnelle Verschleiß und Austausch der Elektrode. Darüber hinaus ist Senkerodieren ein langsamer und kostspieliger Prozess, insbesondere wenn hohe Präzision erforderlich ist.

Zusammenfassend ist festzuhalten, dass alle Methoden zur Erzielung scharfer Ecken mit erheblichen Kosten verbunden sind. Um die Kosten zu senken, entscheiden Sie sich nach Möglichkeit für das Hinzufügen eines Radius entweder innerhalb oder außerhalb der Ecke.

Vermeiden extrem kleiner Funktionen

Bei CNC-Dreh- und CNC-Fräsprozessen ist es ratsam, die Einbeziehung extrem kleiner Merkmale zu vermeiden. Diese Maschinen arbeiten typischerweise mit einem Stromverbrauch von einigen bis zu einigen Dutzend Kilowatt. Der Versuch, Merkmale mit einer Größe von 1 mm oder kleiner zu erzeugen, ähnelt dem Sticken mit Hammer und Meißel. Es ist zwar nicht völlig unmöglich, aber sehr fehleranfällig.

Die Arbeit an solch winzigen Funktionen ist mit mehreren Herausforderungen verbunden. Entweder das Werkzeug oder das Merkmal selbst verfügen möglicherweise nicht über ausreichende Festigkeit, um den während des Bearbeitungsprozesses ausgeübten Kräften standzuhalten. Beispielsweise ist das Bohren eines Lochs mit einem Durchmesser von 0.5 mm auf einer CNC-Fräsmaschine außerordentlich schwierig und erfordert höchste Vorsicht, um einen Werkzeugbruch zu vermeiden. Die Handhabung solch kleiner Merkmale, seien es Löcher kleiner als 1 mm oder Vorsprünge kleiner als 1 mm, erfordert Spezialwerkzeuge, spezielle Maschinen und manchmal sogar außergewöhnliche Fähigkeiten. Folglich sind die mit der Erfüllung dieser Aufgaben verbundenen Kosten tendenziell hoch.

Minimierung der Maschineneinstellungen für eine kostengünstige CNC-Bearbeitung

Die Kosten der CNC-Bearbeitung werden direkt von der Gesamtbearbeitungszeit beeinflusst, die sowohl die Rüstzeit der Maschine als auch die tatsächliche Bearbeitungszeit umfasst. Je mehr Setups erforderlich sind, desto höher sind die Produktionskosten. Dies ist besonders bei kleinen Produktionsmengen von Bedeutung, da die Rüstzeit einen wesentlichen Anteil an den Gesamtkosten ausmacht. Daher empfiehlt es sich, Teile so zu konstruieren, dass sie mit möglichst wenigen Maschinenaufspannungen bearbeitet werden können, idealerweise mit nur einer Aufspannung.

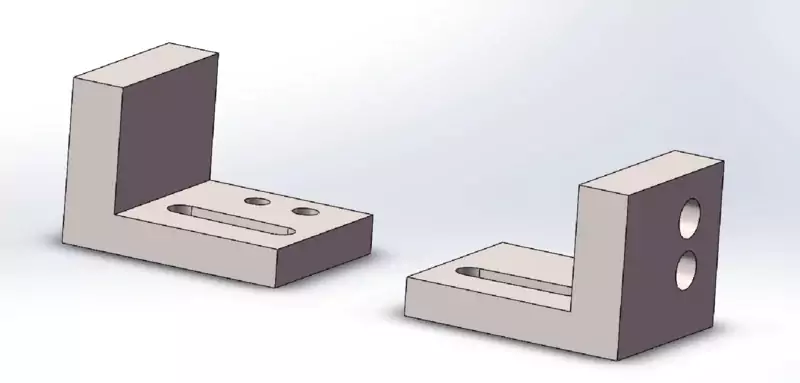

Eine effektive Strategie besteht darin, mehrere Features in eine Richtung zu konzentrieren. Dadurch wird es möglich, den Bearbeitungsprozess mit nur einer Aufspannung abzuschließen. Im Gegensatz dazu erfordern Designs, die Merkmale in verschiedene Richtungen verteilen, mehrere Setups, was zu höheren Kosten führt. Betrachten Sie das unten dargestellte Beispiel:

Designer können auch die Möglichkeit erkunden, ein einzelnes Teil in zwei oder mehr separate Komponenten zu unterteilen und diese dann durch Schrauben oder Schweißen zu verbinden. Dieser Ansatz ermöglicht eine einfachere Bearbeitung und Montage, wodurch die Anzahl der erforderlichen Einstellungen weiter reduziert wird.

Durch die Minimierung der Maschineneinstellungen durch durchdachte Designüberlegungen ist es möglich, eine kostengünstigere CNC-Bearbeitung zu erreichen und gleichzeitig die gewünschte Funktionalität der Teile beizubehalten.

Enge Toleranzen können bei Bearbeitungsprozessen kostspielig sein. Um genaue Toleranzen zu erreichen, müssen Maschinisten gewissenhaft und sorgfältig arbeiten. Unter Berücksichtigung des Werkzeugverschleißes und der sorgfältigen Auswahl der Werkzeuge kann ein Versuch und Irrtum erforderlich sein. Eine kontinuierliche Überwachung ist außerdem unerlässlich, um die Bearbeitungseinstellungen anzupassen, wenn die Abmessungen abweichen. Kurz gesagt, Toleranzen sind mit einem erheblichen Preis verbunden, und engere Toleranzen können dreimal so teuer sein.

Toleranzen sind teuer

Um bei der Bearbeitung enge Toleranzen zu erreichen, müssen Maschinisten mit außergewöhnlicher Sorgfalt und Präzision arbeiten. Um das gewünschte Ergebnis sicherzustellen, sind oft Versuche und Irrtümer erforderlich. Maschinisten müssen auch den Werkzeugverschleiß berücksichtigen und die geeigneten Werkzeuge für die jeweilige Aufgabe sorgfältig auswählen. Darüber hinaus ist eine ständige Überwachung erforderlich, um die Bearbeitungskonfiguration anzupassen, wenn sich die Abmessungen ändern. Zusammenfassend lässt sich sagen, dass das Erreichen enger Toleranzen ziemlich teuer sein kann, und zwei Toleranzen können dreimal teurer sein.

Um diese Kosten zu minimieren, empfiehlt es sich, enge Toleranzen nur dann zu verwenden, wenn dies unbedingt erforderlich ist. Sowohl geometrische als auch maßliche Toleranzen sind mit einem höheren Preis verbunden, daher ist es wichtig, die Kostenauswirkungen bei der Bestimmung der erforderlichen Toleranzen zu berücksichtigen.

Berücksichtigung der Bearbeitbarkeit des Materials

Bei Designentscheidungen bestimmen oft Faktoren wie Festigkeit, Gewicht und Aussehen die Wahl des Materials. Es ist jedoch wichtig, auch die Bearbeitbarkeit des Materials zu berücksichtigen, um die Bearbeitungskosten zu minimieren. Beispielsweise ist Titan im Vergleich zu Kohlenstoffstahl schwieriger zu bearbeiten, und SUS 304 stellt größere Herausforderungen als SUS 303. Überraschenderweise ist reines Eisen sogar schwieriger zu bearbeiten als Stahl mit mittlerem Kohlenstoffgehalt. Materialien mit schlechter Bearbeitbarkeit können zu höheren Werkzeugkosten und längeren Bearbeitungszeiten führen. Darüber hinaus können bestimmte Merkmale bei einem Aluminiumteil leicht erreichbar sein, bei einer SUS304-Komponente jedoch nicht.

Als Tipp empfiehlt es sich, Werkstoffe auszuwählen, die sich gut bearbeiten lassen, sofern die konstruktiven Anforderungen dies zulassen. Durch die Priorisierung von Materialien mit guter Bearbeitbarkeit ist es möglich, die Bearbeitungskosten zu senken und den Herstellungsprozess zu optimieren.

Verwenden Sie Standardgewindegrößen

Bei der Konstruktion von Bauteilen ist es wichtig, verfügbare Standardgewindegrößen zu berücksichtigen. Viele CNC-Maschinen bieten die Möglichkeit, Gewinde von Grund auf zu erstellen, aber die Verwendung standardisierter Gewindeabmessungen kann Zeit und Ressourcen sparen. Dies trägt dazu bei, die Bearbeitungskosten zu senken und die Produktionspläne zu optimieren. Es ist auch besser, mit dem Zerspanungsdienstleister darüber zu sprechen, welche Standards günstig sind. Vor allem, wenn Teile im Ausland gefertigt werden. In Ländern wie Deutschland und China sind CNC-Gewindewerkzeuge mit metrischem System leicht zu finden. In Ländern wie Großbritannien, Kanada oder den Vereinigten Staaten sind das imperiale System und das US-amerikanische System beliebter.

Die kontinuierliche Weiterentwicklung von CNC-Maschinen und Werkzeugen

CNC-Maschinen und -Werkzeuge entwickeln sich ständig weiter, und jedes Jahr kommen neue Weiterentwicklungen und Innovationen auf den Markt. Mit der Zeit können einige Designtipps veraltet sein. Dieser Artikel konzentriert sich auf Strategien zur Kostensenkung und Verbesserung der Konstruktionseffizienz auf der Grundlage der allgemeinen Möglichkeiten der CNC-Bearbeitung. CapableMachining bietet kostenlose technische Beratung, um Sie bei der Verbesserung Ihrer Designs zu unterstützen. Wenn Sie Fragen zur Gestaltung der CNC-Bearbeitung haben, wenden Sie sich bitte an uns.

Zitat:

Veröffentlicht in 2015

A. Polzer, K. Dufková, Premysl Pokorný

Czyzycki, J.; Twardowski, ˙ P.; Znojkiewicz, N. Analyse der Verschiebung dünnwandiger Werkstücke mit einem Hochgeschwindigkeits-C. Die Auswahl des richtigen Materials und der entsprechenden Toleranz für einen Auftrag trägt dazu bei, die Kosten zu reduzieren, die mit der zusätzlichen Bearbeitungszeit beim Umfangsfräsen von Aluminiumlegierungen verbunden sind. Materialien 2021, 14, 4771. https://doi.org/10.3390/ ma14164771