Was sind die Achsen einer CNC-Maschine?

Wenn wir von den Achsen einer CNC-Maschine sprechen, beschäftigen wir uns im Wesentlichen mit den räumlichen Dimensionen, entlang derer sich die Maschine bewegen und betreiben kann. Jede Achse stellt eine bestimmte Richtung dar, und die Kombination dieser Achsen bestimmt die Fähigkeit der Maschine, Rohmaterialien zu manövrieren und zu formen.

Achsen der CNC-Fräsmaschine

Die Fräsmaschine ist im Wesentlichen ein Werkzeug, das im Fertigungsprozess eingesetzt wird, bei dem sich das zu bearbeitende Teil nicht schnell dreht; Stattdessen dreht sich das Werkzeug mit hoher Geschwindigkeit, um den Schnitt zu erzielen.

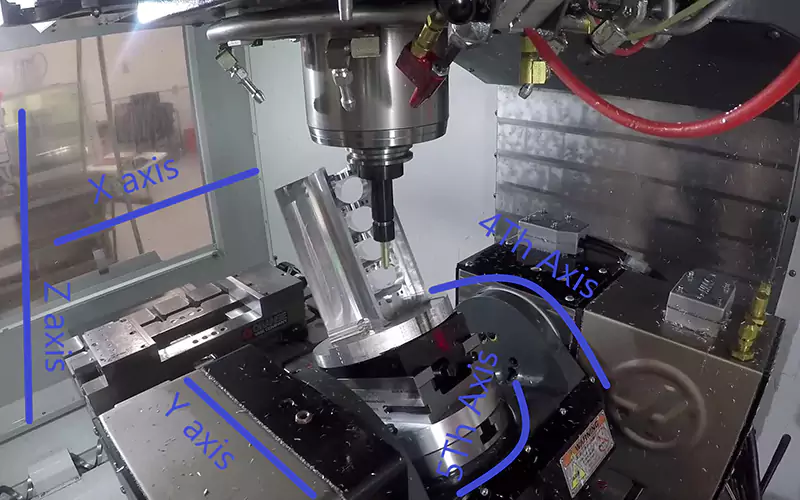

Beim CNC-Fräsen bezieht sich der Begriff „Achsen“ auf die Richtung, in die sich das Teil während des Bearbeitungsprozesses bewegen kann. Wie im Bild unten gezeigt, sind links und rechts die X-Achse, vorne und hinten die Y-Achse und oben und unten die Z-Achse, wenn Sie vor einer CNC-Fräsmaschine stehen. Darüber hinaus ist die Drehung um die X-Achse die vierte Achse (oder A-Achse) und die Drehung um die Y-Achse die fünfte Achse (oder C-Achse).

Die gängigsten CNC-Fräsmaschinen können sich in drei Richtungen bewegen: X-Achse, Y-Achse und Z-Achse, was sie zu dreiachsigen CNC-Fräsmaschinen macht. Wenn es eine vierte Achse gibt, handelt es sich um eine vierachsige CNC-Fräsmaschine. Fügen Sie eine vierte und fünfte Achse hinzu, und Sie haben ein fünfachsiges Bearbeitungszentrum.

Achsverknüpfung, 3+1-Achsen-CNC-Bearbeitung, 3+2-CNC-Bearbeitung, Fünf-Achsen-Simultanbearbeitung

Wenn beim CNC-Fräsen verschiedene Achsen der

Maschine während der Bearbeitung gleichzeitig bewegt werden können, spricht man von

„Gelenk“.

Während alle CNC-Fräsmaschinen gleichzeitige

Bewegungen entlang der XYZ-Achsen ausführen können, können nicht alle 4- oder

5-Achsen-CNC-Maschinen die vierte oder fünfte Achse gleichzeitig verbinden.

Eine 4-Achsen-Maschine, die die vierte Achse

nicht verbinden kann, wird als 3+1-Achse oder gefälschte 4-Achse bezeichnet, und

eine 5-Achsen-Maschine, die die vierte und fünfte Achse nicht verbinden kann, wird

als 3+2-Achse oder gefälschte 5-Achse bezeichnet .

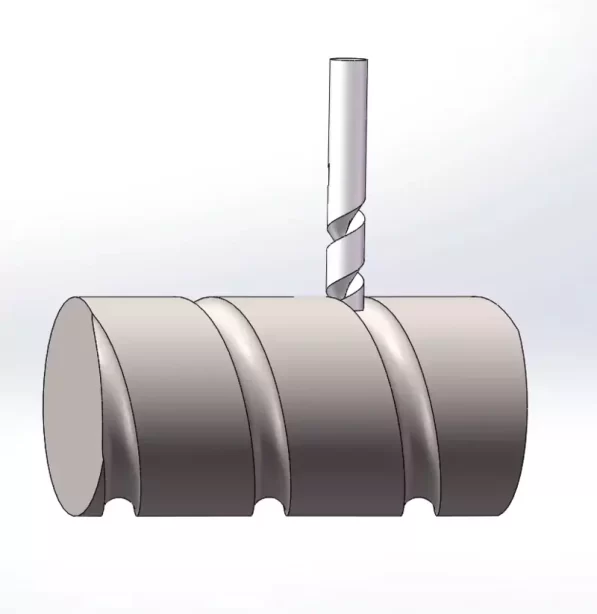

Während der Bearbeitung muss eine 3+1-CNC-Fräsmaschine die vierte Achse in eine bestimmte Position drehen und diese dann für die Teilebearbeitung fixieren. Während die vierte Achse rotiert, kann nicht geschnitten werden. Einige Teile, die auf einer echten 4-Achsen-Maschine bearbeitet werden können, können nicht auf einer gefälschten 4-Achsen-Maschine bearbeitet werden. Die im Bild unten gezeigte Helix ist beispielsweise ein solches Beispiel.

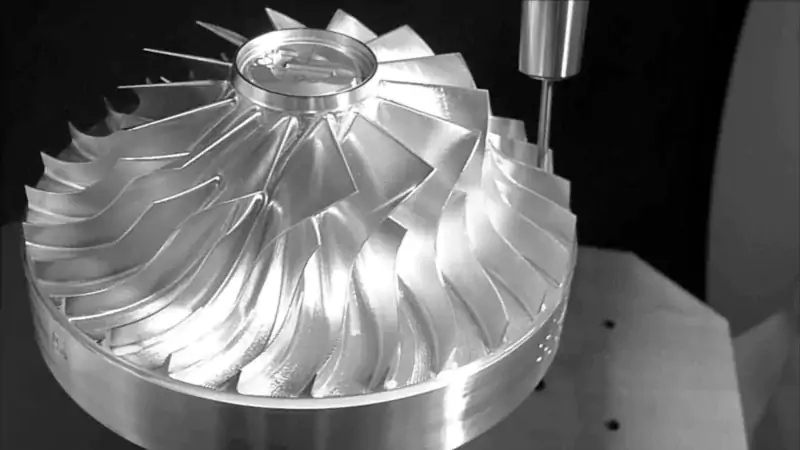

Ähnlich verhält es sich bei einer 5-Achsen-CNC-Maschine. Eine 3+2-Achsen-CNC-Fräsmaschine muss Teile bearbeiten, bei denen die vierte und fünfte Achse ohne Drehung fixiert sind. Komplexe Oberflächen wie Lüfterflügel, die während der Bearbeitung eine gleichzeitige Bewegung der vierten und fünften Achse erfordern, können nicht bearbeitet werden.

Wann ist das 4- oder 5-Achs-Fräsen dem 3-Achs-Fräsen vorzuziehen?

Im Allgemeinen sind die Stückkosten pro Bearbeitungszeit bei der 3-Achsen-CNC-Bearbeitung niedriger als beim 4-Achsen-Fräsen, und 4-Achsen-Fräsen ist im Allgemeinen kostengünstiger als 5-Achsen-Fräsen. Wenn die Bearbeitungszeit ähnlich ist, ist daher die Priorisierung der 3-Achsen-CNC-Bearbeitung gegenüber der 4-Achsen- oder 5-Achsen-CNC-Bearbeitung vorzuziehen. Der Einsatz einer 4-Achsen- oder 5-Achsen-CNC-Bearbeitung ist nur in drei Situationen gerechtfertigt.

-

Spezifische Funktionsanforderungen:

Bestimmte Merkmale eines Teils erfordern eine 4-Achsen- oder 5-Achsen-CNC-Bearbeitung, insbesondere wenn die gleichzeitige Bewegung dieser Achsen genutzt wird, beispielsweise im Fall von spiralförmigen Oberflächen und Laufradkonturen wie in den Bildern zuvor.

-

Reduzierte Einrichtungszeit:

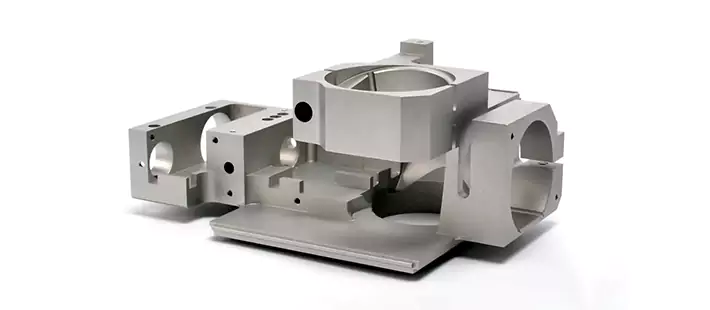

Einige Teile können mithilfe der 3-Achsen-CNC-Bearbeitung in mehreren Aufspannungen CNC-bearbeitet werden, aber die 4- oder 5-Achsen-CNC-Bearbeitung kann die Anzahl der Aufspannungen und damit die Rüstzeit erheblich reduzieren. Obwohl die Stückzeitkosten der 4-Achsen- und 5-Achsen-CNC-Bearbeitung höher sind, wird sie kostengünstiger als die 3-Achsen-CNC-Bearbeitung, wenn die Gesamtbearbeitungszeit erheblich verkürzt wird.

-

Strenge geometrische Toleranzanforderungen:

Bei Teilen mit strengen geometrischen Toleranzanforderungen wie Rechtwinkligkeit und Konzentrizität können mehrere Einstellungen auf einer 3-Achsen-CNC-Maschine zu Toleranzabweichungen führen. In solchen Fällen ist eine 4-Achsen- oder 5-Achsen-CNC-Bearbeitung erforderlich, um präzise geometrische Toleranzen sicherzustellen, indem die Drehung der vierten und fünften Achse genutzt wird, anstatt sich auf mehrere Setups und Vorrichtungspräzision auf einer 3-Achsen-CNC-Maschine zu verlassen.

Wann sollte man kein 4- oder 5-Achs-Fräsen verwenden?

Im Vergleich zu 3-Achsen-CNC-Maschinen sind 4-Achsen- und 5-Achsen-Fräsmaschinen teurer und weisen höhere Stückkosten pro Bearbeitungszeit auf. Der Vorteil von 4-Achs- und 5-Achs-Maschinen liegt in der Möglichkeit, die Anzahl der Rüstvorgänge und damit die Rüstzeit zu reduzieren. Bei großen Produktionschargen kann die 3-Achsen-CNC-Bearbeitung die Vorteile der 4-Achsen- und 5-Achsen-CNC-Bearbeitung ausgleichen, indem kundenspezifische Schnellspannvorrichtungen, automatisierte Spannmethoden und andere Techniken eingesetzt werden, um die Rüstzeit zu minimieren. Daher ist die 3-Achsen-CNC-Bearbeitung in der Großserienfertigung, bei der die Zeitersparnis beim Einrichten weniger wichtig ist, möglicherweise besser geeignet.

Umgekehrt macht die Rüstzeit bei kleinen Produktionschargen, bei denen die Investition in kundenspezifische Vorrichtungen möglicherweise nicht kosteneffektiv ist, einen erheblichen Anteil der gesamten Bearbeitungszeit aus. In solchen Szenarien werden die 4-Achsen-CNC-Bearbeitung und die 5-Achsen-CNC-Bearbeitung günstiger.

Ein weiterer Gesichtspunkt bei 4-Achsen- und 5-Achsen-CNC-Maschinen sind ihre Größenbeschränkungen. Das Vorhandensein der vierten und fünften Achse nimmt einen Teil des Bearbeitungsraums ein. Folglich ist die Größe der Teile (Rohmaterialien), die von 4- und 5-Achsen-Maschinen bearbeitet werden können, im Vergleich zu gleichwertigen 3-Achsen-CNC-Maschinen deutlich kleiner. Wenn die Teile daher übermäßig groß sind und beispielsweise mehr als 1 Meter lang sind, wird es schwierig, eine geeignete 5-Achsen-Maschine zu finden und zu bezahlen.

Achsen einer CNC-Dreh-Fräsmaschine

Eine CNC-Dreh-Fräsmaschine, bei der sich der Schneidwerkzeugträger (Werkzeugrevolver oder Werkzeugmagazin) nach oben, unten, links und rechts bewegen kann, verfügt über ähnliche Bearbeitungsmöglichkeiten wie eine 4-Achsen-CNC-Fräsmaschine. Die Spindel zum Spannen des Werkstücks kann als vierte Achse (Rotationsachse) betrachtet werden und verfügt über eine Gestängefunktion. Es ist wichtig zu beachten, dass CNC-Dreh-Fräsmaschinen trotz ihrer Gemeinsamkeiten nicht mit 4-Achsen-CNC-Fräsmaschinen identisch sind. Dies liegt vor allem daran, dass CNC-Maschinen mit Dreh-Fräs-Kombination in der Regel über kein automatisches Werkzeugmagazin für den Werkzeugwechsel verfügen und die Leistung und Steifigkeit des Fräskopfs nicht so hoch sind wie bei speziellen CNC-Fräsmaschinen. Weitere Einzelheiten finden Sie in einem anderen Blogbeitrag zu diesem Thema.

Die Funktionalität der fünften Achse bei CNC-Dreh-Fräs-Kombinationsmaschinen wird im Allgemeinen durch eine zusätzliche Drehachse des Werkzeugs erreicht und verfügt normalerweise nicht über die Möglichkeit einer Verbindung. Natürlich gibt es Ausnahmen. High-End-Dreh-Fräs-Kombinations-CNC-Maschinen verfügen nicht nur über Achsverknüpfungsfunktionen, sondern verfügen auch über eine Fräskopfleistung, die mit der von dedizierten CNC-Fräsmaschinen vergleichbar ist. Allerdings sind solche Geräte mit hohen Kosten verbunden und werden vor allem für die Bearbeitung hochwertiger Bauteile eingesetzt.

Designtipps zur Minimierung der Kosten für CNC-Bearbeitungsteile

Der Schlüssel zur Minimierung der Kosten für die CNC-Bearbeitung von Teilen liegt darin, die Möglichkeit der Verwendung einer Mehrachsenbearbeitung zu minimieren. Um dieses Ziel zu erreichen, ist es zunächst wichtig, die Anforderungen an geometrische Toleranzen, insbesondere strenge Toleranzen (z. B. 0,01 mm), zu minimieren und so Szenarien zu vermeiden, in denen mehrere Achsen erforderlich sind, um die Bearbeitungsgenauigkeit sicherzustellen. Zweitens ist es ratsam, den Einsatz von Flächen zu minimieren, die für die Bearbeitung die Verbindung der vierten und fünften Achse erfordern. Drittens: Konzentrieren Sie so viele Funktionen wie möglich auf möglichst wenigen Flächen und reduzieren Sie so die Anzahl der Setup-Änderungen.

Abschluss

Bei CapableMachining beherrschen wir die Kunst der komplizierten Designausführung. Unser Fachwissen beherrscht die Feinheiten der CNC-Bearbeitung und erstreckt sich nahtlos auf diese Achskonfigurationen. Über das Konventionelle hinaus setzen wir auf Innovation und bieten Lösungen, die auf die vielfältigen Anforderungen Ihrer Projekte abgestimmt sind. Von der Feinheit der 3-Achsen-Bearbeitung bis hin zur Komplexität der 4- und 5-Achsen-Fähigkeiten stellen wir sicher, dass jedes Teil den höchsten Qualitätsstandards entspricht. Entdecken Sie die Präzisionsmöglichkeiten mit Capable Machining – wo die Achse der Innovation auf die Kunst der Bearbeitung trifft.

Qualitativ hochwertige Artikel oder Rezensionen sind das Wichtigste, um die Besucher zum Besuch der Website zu bewegen. Das ist es, was diese Website

bietet.