In den letzten Jahrzehnten gab es einen deutlichen Anstieg bei der Verwendung von Aluminiumstrangpressmaterial für Produktdesign und -herstellung. Wenn Sie mit diesem Herstellungsverfahren nicht vertraut sind, fragen Sie sich vielleicht, wie es funktioniert und welche Vorteile es bietet.

Was ist Aluminium-Extrusion?

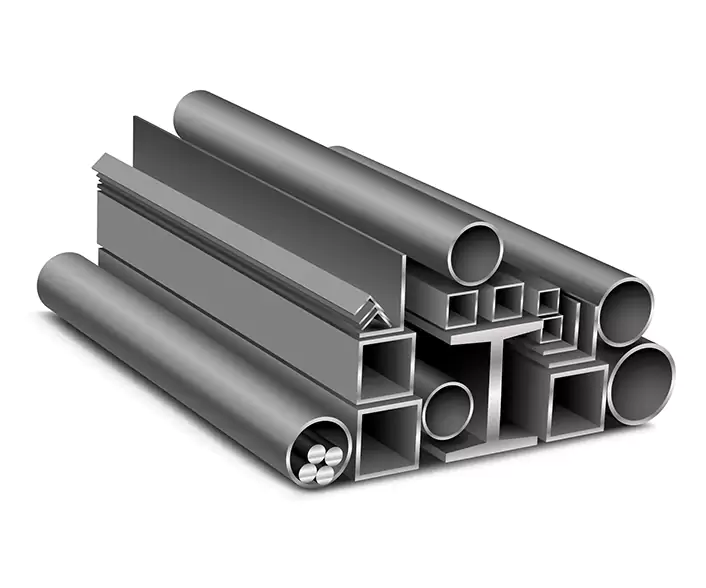

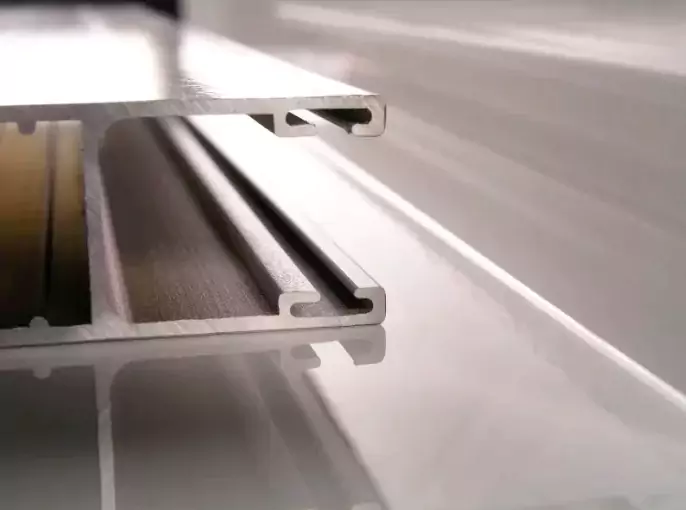

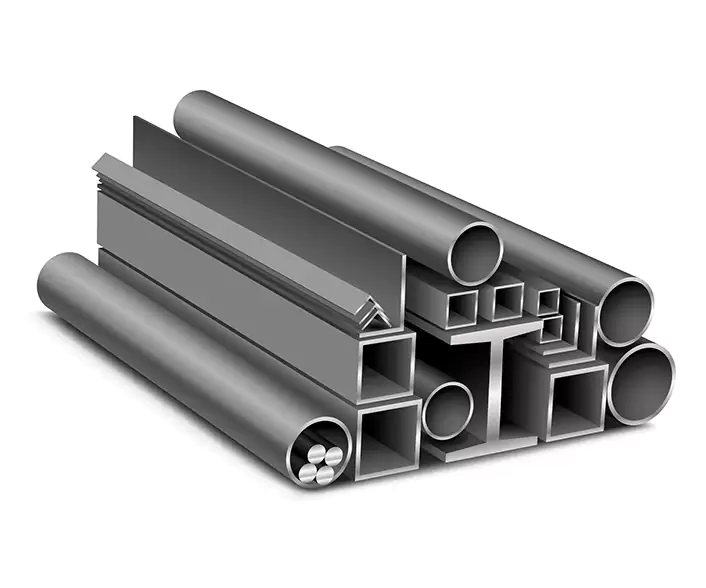

Aluminium-Extrusion kommt in verschiedenen Formen, einschließlich massiver, halbhohler und hohler Form. Diese Strangpressteile spielen eine entscheidende Rolle bei der Gestaltung und Verbesserung der Funktionalität zahlreicher Alltagsprodukte, von Haushaltsgeräten bis hin zu Automobilen. Die Beliebtheit von Aluminium-Strangpressteilen bei Kunden ist auf ihre bemerkenswerte Festigkeit, Stabilität, Korrosionsbeständigkeit und ihr geringes Gewicht zurückzuführen. Konsumgüter wie Terrassenmöbel und Schnellboote profitieren von der Leichtigkeit von Aluminium-Strangpressprofilen, während Sportgeräte durch ihren Einsatz langlebiger werden.

Die Geschichte des Aluminiumextrusionsprozesses

Das Strangpressen von Aluminium hat eine lange, über 100-jährige Geschichte und wurde seit seiner Einführung auf innovative Weise eingesetzt. Während es ursprünglich zur Herstellung von Rohren und Drähten verwendet wurde, haben sich seine Einsatzmöglichkeiten weiterentwickelt und umfassen nun auch futuristische Anwendungen im Raumstationsbau.

Das Extrusionsverfahren wurde erstmals 1797 für die Herstellung von Bleirohren patentiert und basierte bis zur Einführung hydraulisch angetriebener Pressen im Jahr 1820 auf Handarbeit. Im späten 19. Jahrhundert wurden Extrusionsverfahren auch für Kupfer- und Messinglegierungen, jedoch nicht für Aluminium, eingesetzt Legierungen hat das Strangpressen in seiner Anwendung einen eigenen Weg eingeschlagen.

Schritte im Aluminiumextrusionsprozess

Der Prozess der Aluminiumextrusion umfasst mehrere Schritte, darunter:

Entwerfen und Erstellen der Matrize

Es wird eine Matrize erstellt, die der gewünschten Form und den gewünschten Abmessungen des Endprodukts entspricht. Die Aluminium-Strangpressdüse besteht normalerweise aus Stahl oder Wolframstahllegierung und kann Tausende von Extrusionen überstehen. Die Materialkosten betragen normalerweise mehr als die Hälfte der gesamten Werkzeugkosten.

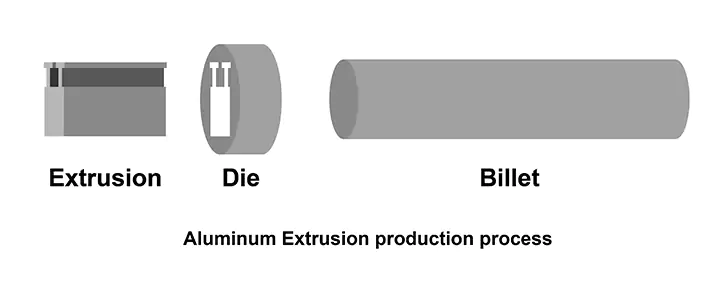

Vorbereiten des Aluminiumbarrens

Der Aluminiumbarren bzw. das Rohmaterial ist normalerweise ein langer Gussstab. Es wird auf die richtige Länge zugeschnitten und auf eine Temperatur erhitzt, die es formbar genug macht, um extrudiert zu werden.

Extrusion

Der erhitzte Aluminiumbarren wird in die Strangpresse gelegt und durch die Strangpressmatrize gedrückt, die das Aluminium in die gewünschte Form bringt.

Kühlung

Das extrudierte Aluminium wird mit Luft oder Wasser gekühlt, wodurch es seine Form behält. Es sind die unterschiedlichen Kühlmethoden, die die endgültige Extrusion in unterschiedlichen Wärmebehandlungszuständen wie T6, T651 oder T5 ermöglichen. Einige beliebte Methoden zum Abkühlen bestehen darin, das Extrudat durch einen Wasserfall laufen zu lassen, das Extrudat mit kühler Luft oder einem Luft-Wasser-Gemisch zu besprühen.

Konfektionierung

Das stranggepresste Aluminium wird häufig auf die gewünschte Länge zugeschnitten und anschließend allen erforderlichen Endbearbeitungsprozessen unterzogen, wie etwa Lackieren, Eloxieren, Pulverbesprühen oder Polieren.

Qualitätskontrolle

Die fertigen Aluminium-Strangpressteile werden geprüft, um sicherzustellen, dass sie den gewünschten Spezifikationen, einschließlich Größe, Form und Festigkeit, entsprechen.

Versand

Die fertigen Aluminium-Strangpressprodukte werden verpackt und zum Einsatz in verschiedenen Anwendungen an den Kunden versandt.

Teile der Aluminium-Extrusionsmaschine

Die Aluminium-Strangpressmaschine, auch Extruder genannt, ist eine komplexe Industrieanlage, die aus mehreren Teilen besteht. Diese Teile arbeiten zusammen, um rohes Aluminiummaterial in eine Vielzahl von Strangpressformen umzuwandeln. Zu den Hauptteilen einer Aluminium-Strangpressmaschine gehören:

Billet-Vorwärmer

Dieser Teil der Maschine wärmt den Aluminiumbarren auf die ideale Temperatur für das Strangpressen vor. Der Barren wird abhängig von der Legierung und den gewünschten Extrusionseigenschaften auf eine Temperatur zwischen 350 °C und 500 °C erhitzt.

Extrusionspresse

Dies ist das Herzstück der Maschine und dafür verantwortlich, Druck auf den erhitzten Barren auszuüben, um ihn durch die Extrusionsdüse zu drücken. Die Presse besteht aus a hydraulischer Zylinder, ein Stößel und ein Behälter zur Aufnahme des Knüppels.

Sterben

Eine Matrize ist ein Spezialwerkzeug, das Aluminium beim Strangpressen formt. Es besteht aus gehärtetem Stahl bzw Wolfram Stahl und ist so konzipiert, dass es dem extremen Druck und der Temperatur des Extrusionsprozesses standhält.

Kühlsystem

Nachdem das Aluminium extrudiert wurde, muss es abgekühlt werden, um zu verhindern, dass es sich verformt oder verzieht. Das Kühlsystem besteht aus Wassersprays oder Luftstrahlen, die das extrudierte Aluminium schnell abkühlen.

Puller

Sobald der Aluminiumstrang abgekühlt ist, wird er mit einem Abzieher aus der Matrize gezogen. Der Abzieher besteht aus einer Reihe von Rollen oder Bändern, die die extrudierte Form greifen und sie mit kontrollierter Geschwindigkeit aus der Düse ziehen.

Trennsäge

Der letzte Teil der Maschine ist die Trennsäge, die die extrudierte Form auf die gewünschte Länge schneidet. Die Säge ist in der Regel computergesteuert und kann präzise Schnitte auf wenige Millimeter genau ausführen.

Verschiedene Extrusionstypen

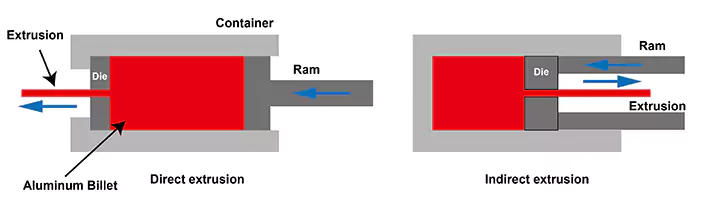

Das direkte Strangpressverfahren und das indirekte Strangpressverfahren sind zwei verschiedene Methoden der Aluminiumextrusion.

Beim Direktstrangpressen, auch Vorwärtsstrangpressen genannt, wird der Barren in einen Behälter gelegt und mit einem Stößel durch eine Matrizenöffnung gedrückt. Durch die vom Stößel ausgeübte Kraft fließt das Aluminium durch die Matrizenöffnung und nimmt die Form der Matrize an. Am Ende des Prozesses wird das extrudierte Teil aus der Matrize gedrückt. Direktextrusion wird üblicherweise zur Herstellung von Vollformen wie Stangen, Stäben und Rohren verwendet.

Die indirekte Extrusion wird auch als Rückwärtsextrusion oder Umkehrextrusion bezeichnet. Anstatt den Barren wie beim direkten Extrusionsverfahren durch die Matrize zu drücken, wird beim indirekten Extrusionsverfahren die Matrize gegen den Barren gedrückt, um die gewünschte Extrusionsform zu erzeugen. Die Matrize wird am Ende eines Stößels (einem Hohldorn) platziert, der Barren wird in einen Behälter gelegt, der Stößel wird dann gezwungen, sich auf den Barren zuzubewegen, der Barren durchläuft die Matrize und das Aluminium-Strangpressteil wird hergestellt. Der Hauptvorteil besteht darin, dass es keine Reibung auf der Werkstückoberfläche gibt. Dies verringert die Extrusionslasten und ermöglicht somit die Verwendung der kleineren Maschine für die gleiche Aluminiumextrusion oder die Herstellung größerer Extrusionen mit derselben Maschine. Es entsteht auch keine Wärme durch die Reibung zwischen Knüppel und Behälter. Dadurch wird der Extrusionsfluss verbessert und es gibt weniger Variablen, was zu einem gleichmäßigeren und einfacheren Prozess führt. Darüber hinaus weist das endgültig extrudierte Material eine bessere Toleranz und eine stabilere Form auf.

Sowohl das direkte als auch das indirekte Extrusionsverfahren haben ihre eigenen Vor- und Nachteile. Das Direktextrusionsverfahren ist ein einfacherer Prozess und in der Regel schneller, was es für die Herstellung einfacher Formen kostengünstiger macht. Das indirekte Extrusionsverfahren hingegen ermöglicht die Herstellung komplexerer Formen und kann aufgrund der Gleichmäßigkeit des Materialflusses Teile mit höherer struktureller Integrität herstellen.

Welche Faktoren beeinflussen die Qualität der Aluminiumextrusion?

Die Form eines Teils ist ein wichtiger Faktor, der sowohl seine Kosten als auch die Leichtigkeit der Extrusion beeinflusst. Während ein breites Spektrum an Formen extrudiert werden kann, gibt es aufgrund von Faktoren wie Größe, Legierung, Extrusionsverhältnis, Zungenverhältnis, Toleranz, Oberflächenbeschaffenheit und Ausschussverhältnis Grenzen für die erfolgreiche Produktion.

Im Extrusionsprozess sind Größe, Form, Legierung, Extrusionsverhältnis, Zungenverhältnis, Toleranz, Oberflächenbeschaffenheit und Ausschussverhältnis sowie andere Faktoren wie Extrusionsgeschwindigkeit, Knüppeltemperatur und Extrusionsdruck voneinander abhängig. Die Extrusionsgeschwindigkeit ist typischerweise proportional sowohl zur Metalltemperatur als auch zum im Behälter erzeugten Druck, aber die Legierung und die Form, die extrudiert werden, können die Temperatur und den Druck, die verwendet werden können, einschränken.

Durch niedrigere Extrusionstemperaturen können Formen mit besserer Oberflächenqualität und genaueren Abmessungen erzeugt werden, dafür sind jedoch höhere Drücke erforderlich. Allerdings können zu hohe Barrentemperaturen und Extrusionsgeschwindigkeiten zu einem flüssigen Metallfluss führen, der größere Hohlräume in der Matrizenfläche füllt und dem Eindringen in verengte Bereiche widersteht, was dazu führt, dass die Formabmessungen unter die Toleranzen fallen. Scharfe Ecken und dünne Kanten können ebenfalls reißen, da die Zugfestigkeit bei übermäßig hohen Temperaturen abnimmt, und der Kontakt zwischen dem Metall und den Matrizen tragenden Oberflächen kann unvollständig und ungleichmäßig sein.

Daher ist die ideale Knüppeltemperatur eine Temperatur, die akzeptable Oberflächen- und Toleranzbedingungen bietet und gleichzeitig die kürzestmögliche Zykluszeit ermöglicht. Bestimmte Legierungen erfordern jedoch möglicherweise spezielle Lösungswärmebehandlungstemperaturen für optimale mechanische Eigenschaften. Insgesamt ist es entscheidend, das richtige Gleichgewicht der Extrusionsfaktoren zu finden, um eine gewünschte Form erfolgreich zu extrudieren.

Bei Legierungen mit höheren mechanischen Eigenschaften ist die Extrusionsgeschwindigkeit aufgrund der größeren Reibung zwischen dem Barren und der Laufbuchsenwand typischerweise niedriger, was dazu führt, dass der Beginn der Extrusion länger dauert. Das Extrusionsverhältnis, berechnet als die Fläche des Knüppels dividiert durch die Fläche der Form, ist ein Indikator für den Umfang der mechanischen Arbeit, die beim Extrudieren anfällt.

Wenn das Extrusionsverhältnis niedrig ist, nähert sich die metallurgische Struktur der extrudierten Form dem grobkörnigen Gusszustand an, der mechanisch schwach ist. Daher erfüllen Formen mit einem Extrusionsverhältnis von weniger als 10:1 möglicherweise nicht die garantierten mechanischen Eigenschaften. Umgekehrt führen hohe Extrusionsverhältnisse zu extremer mechanischer Bearbeitung und erfordern einen höheren Druck, um Metall durch kleinere Düsenöffnungen zu drücken. Der normale Extrusionsverhältnisbereich liegt für harte Legierungen bei 10:1 bis 35:1 und für weiche Legierungen bei 10:1 bis 100:1, diese Grenzen gelten jedoch nicht absolut und können durch die Form der Extrusion beeinflusst werden.

Der Schwierigkeitsfaktor, berechnet als Umfang der Form dividiert durch das Gewicht pro Fuß, ist ein weiterer Faktor, der die Extrusionsleistung beeinflusst. Ein höherer Faktor weist auf ein schwieriger zu extrudierendes Teil hin, was sich auf die Pressproduktion auswirkt. Das Zungenverhältnis, das berechnet wird, indem die kleinste Öffnung zum Hohlraum quadriert und durch die Gesamtfläche der Form dividiert wird, spielt ebenfalls eine Rolle bei der Bestimmung der Extrusionsleistung eines Teils, wobei höhere Verhältnisse auf größere Schwierigkeiten bei der Extrusion hinweisen.

Vorteile der Aluminiumextrusion

Aluminiumextrusion bietet mehrere Vorteile, darunter:

Designflexibilität

Durch Extrusion können komplexe Formen und Profile erzeugt werden, die mit anderen Fertigungsmethoden möglicherweise nicht möglich sind, sodass Designer maßgeschneiderte Komponenten für bestimmte Anwendungen erstellen können. Einige Merkmale (z. B. scharfe Ecken) lassen sich beispielsweise nur schwer per CNC herstellen. Manchmal können kundenspezifische Aluminium-Strangpressformen dieses Problem lösen.

Kosteneffizient

Extrusion ist oft kostengünstiger als andere Herstellungsverfahren, da es weniger Werkzeug- und Rüstzeit erfordert.

Leichtgewicht

Aluminium ist ein leichtes Material, weshalb sich extrudierte Komponenten ideal für den Einsatz in Anwendungen eignen, bei denen es auf das Gewicht ankommt.

Festigkeit und Haltbarkeit

Aluminiumstrangpressteile bieten eine hohe Festigkeit und Haltbarkeit und eignen sich daher für den Einsatz in einem breiten Anwendungsspektrum.

Nachhaltigkeit

Aluminium ist ein nachhaltiges Material, das recycelt werden kann und extrudierte Komponenten umweltfreundlich macht.

Optionen für Oberflächenveredelung

Aluminium-Strangpressteile können auf verschiedene Arten bearbeitet werden, einschließlich Eloxieren, Lackieren und Pulverbeschichten, was Designern eine Reihe von Optionen für die Oberflächenveredelung bietet.

Wärmeleitfähigkeit

Aluminium ist ein guter Wärmeleiter, weshalb sich Strangpressteile ideal für den Einsatz in Anwendungen eignen, bei denen eine Wärmeableitung erforderlich ist.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Aluminiumextrusion ein äußerst vielseitiges und vielseitiges Produkt ist kostengünstige Herstellung Verfahren zur Herstellung komplexer Formen und Profile aus Aluminiumwerkstoffen. Mit der Fähigkeit, Teile unterschiedlicher Größe, Form und Komplexität herzustellen, wird Aluminiumstrangpressen in einer Vielzahl von Branchen wie der Automobilindustrie, dem Baugewerbe, der Luft- und Raumfahrt sowie der Konsumgüterindustrie eingesetzt. Bei diesem Verfahren wird ein zylindrischer Aluminiumbarren erhitzt und durch eine Extrusionsdüse gepresst, um die gewünschte Form oder das gewünschte Profil zu erzeugen. Anschließend wird das extrudierte Teil abgekühlt und auf die erforderliche Länge geschnitten. Aufgrund seiner zahlreichen Vorteile, darunter Designflexibilität, Haltbarkeit und Nachhaltigkeit, ist die Aluminiumstrangpressung nach wie vor eine beliebte Wahl für Hersteller und Designer gleichermaßen.