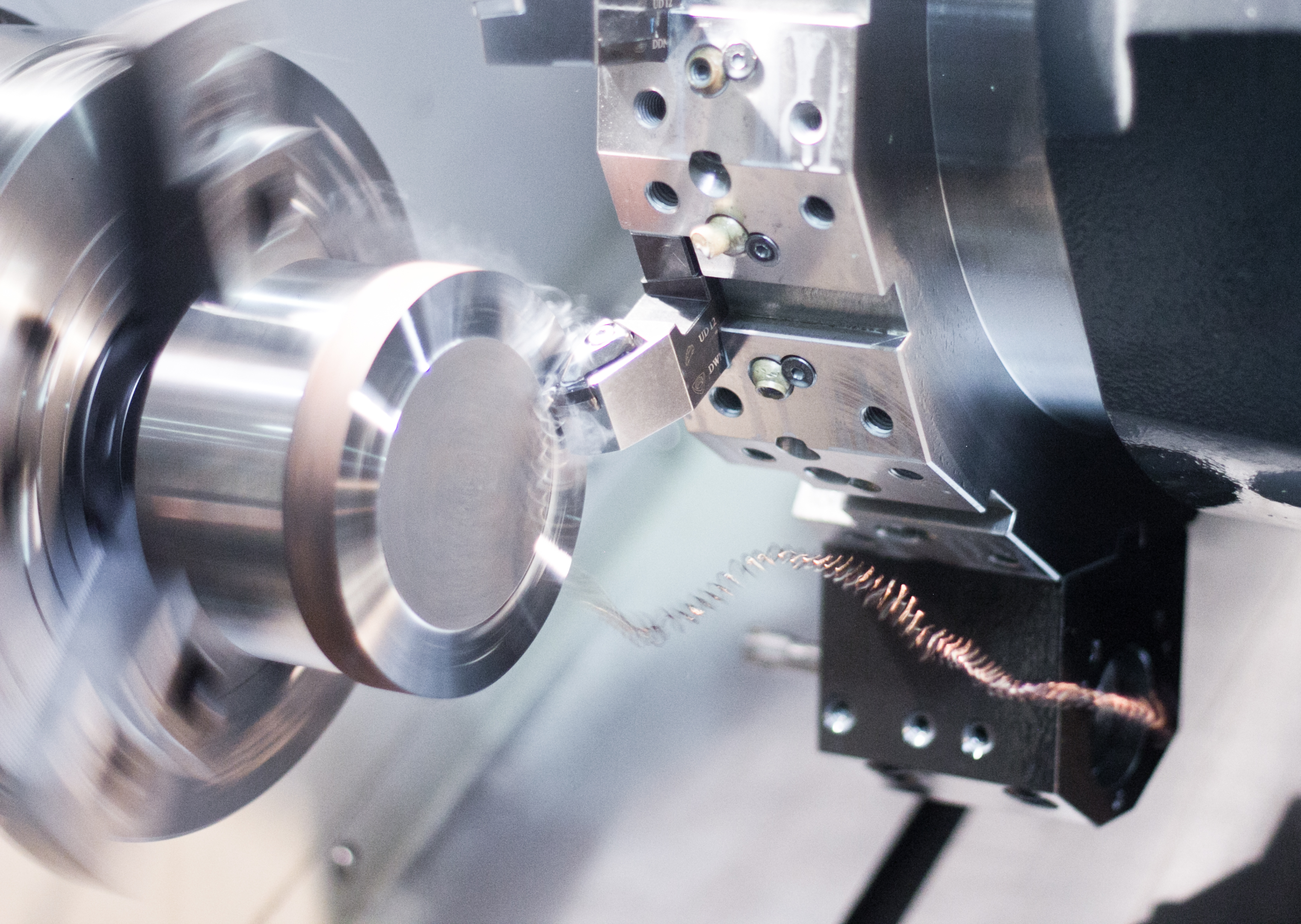

CNC-Bearbeitung steht für eine bahnbrechende und komplexe subtraktive Fertigungstechnik, bei der ein Metall- oder technischer Kunststoffrohstoff in komplexe Komponenten umgewandelt wird. Die Nachfrage nach CNC-bearbeiteten Teilen bleibt in verschiedenen Branchen außergewöhnlich hoch, darunter Luft- und Raumfahrt, Medizin, Automobilindustrie, Konsumgüter und Robotik.

Wie funktioniert die CNC-Bearbeitung?

Bei Aktivierung des CNC-Systems werden in der Software die gewünschten Schnitte programmiert, die dann von den entsprechenden Werkzeugen und Maschinen ausgeführt werden, die ähnlich wie ein Roboter funktionieren.

Bei der CNC-Programmierung geht der Codegenerator innerhalb des numerischen Systems typischerweise davon aus, dass die Mechanismen trotz der Möglichkeit von Fehlern einwandfrei funktionieren, insbesondere wenn die CNC-Maschine angewiesen wird, gleichzeitige Schnitte in mehreren Richtungen auszuführen. Die Positionierung eines Werkzeugs in einem numerischen Steuerungssystem wird durch eine Folge von Eingaben definiert, die als Teileprogramm bezeichnet wird.

In der Praxis gibt es noch viel mehr zu beachten. Gehärtete Materialien erfordern eine stärkere CNC-Maschine und teurere Schneidwerkzeuge, was zu höheren Kosten führt. Bei größeren Materialien besteht ein höheres Ausfallrisiko, was zu einem höheren Angebot führt. Zu dünne Wandstärken oder zu schmale Schnitte erfordern besondere Sorgfalt bei der Bearbeitung, was ebenfalls zu höheren Kosten führt. Bei der Berechnung der Kosten sind noch viele weitere Faktoren zu berücksichtigen.

Faktoren, die die CNC-Kosten beeinflussen

Teilekomplexität

Die Teilekomplexität ist ein wesentlicher Faktor, der die Preisgestaltung für CNC-Bearbeitungsdienstleistungen stark beeinflusst. Die Bearbeitung komplexer Teile ist tendenziell teurer, da die Kosten direkt proportional zur Komplexität des Designs sind. Je komplexer ein Teil ist, desto länger dauert das Einrichten der CNC-Maschine und desto länger dauert es, das CNC-Programm richtig zu machen, und desto höher ist auch die Fehlerquote, was zu höheren Kosten führt. Es ist wichtig, verschiedene Elemente zu berücksichtigen, die zu den Gesamtkosten beitragen, wie z. B. Rüstzeit, Anzahl der erforderlichen Rüstvorgänge, Programmierzeit und Bearbeitungszeit, da sich diese Faktoren schnell summieren.

Um die mit der Teilekomplexität verbundenen Kosten zu senken, empfiehlt sich die Integration Design für Herstellbarkeit (DFM)-Prinzipien. Bei der Konstruktion von Teilen für die CNC-Bearbeitung ist es am besten, die gewählten Fertigungstechniken und -möglichkeiten zu berücksichtigen. Grundlegendes DFM für die CNC-Bearbeitung umfasst die Vermeidung dünner Wände, die Vermeidung scharfer Ecken, die Vermeidung enger Bereiche, die Verwendung komplexer Kurvenflächen nur bei Bedarf und den Versuch, Merkmale in eher weniger Seiten zu integrieren (verringern Sie die Wahrscheinlichkeit einer Mehrachsenbearbeitung).

Although sometimes using a 5-axis machine instead of a 3-axis machine can enhance efficiency, a 5-axis machine’s depreciation cost per hour is substantially higher than a 3-axis one, so is the salary for the programmer who can handle the more complicated 5-axis programming. In general, we should always avoid using the 5-axis whenever possible. Limiting the CNC machining process to a few faces of the part can also reduce complexity and associated costs. By integrating DFM feedback into the design process, it is possible to optimize manufacturing and minimize expenses.

Rohstoffauswahl

Bei der Berechnung der Kosten für die CNC-Bearbeitung ist die Auswahl der Rohstoffe ein weiterer entscheidender Aspekt. Typischerweise werden für die meisten CNC-Bearbeitungsprojekte häufig vier gängige Metalle ausgewählt: Titan, Stahl, Edelstahl und Aluminium. Jede Materialoption hat ihre eigenen Kostenauswirkungen und einzigartigen Eigenschaften:

Titan

Titan ist die teuerste Option, bietet jedoch ein hervorragendes Verhältnis von Festigkeit zu Dichte. Es ist die bevorzugte Wahl für Anwendungen, die eine hohe Festigkeit und ein geringes Gewicht erfordern. Titan hat bei gleicher Festigkeit etwa die Hälfte des Stahlgewichts. Für die CNC-Bearbeitung ist dieses Material nicht nur wegen seiner Härte, sondern auch wegen seiner schlechten Wärmeleitfähigkeit besonders schwer zu handhaben. Die bei der Bearbeitung von Titan entstehende Wärme kann sich leicht um die Spitze des Schneidwerkzeugs ansammeln und zu Schäden führen. Diese zusätzlichen Probleme machen die Titanbearbeitung teurer.

Aluminium

Aluminium ist im Vergleich zu Titan relativ kostengünstig und bietet eine leichte Option mit guten Festigkeitseigenschaften. Es wird häufig verwendet, wenn eine Gewichtsreduktion im Vordergrund steht.

Stahl

Stahl ist eine kostengünstige Wahl mit einer höheren Dichte im Vergleich zu Aluminium und Titan. Es ist für seine Stärke und Haltbarkeit bekannt und eignet sich daher für verschiedene Anwendungen. Offensichtlich lässt sich ein Stahlteil leichter bearbeiten als ein Titanteil, aber härter als ein Aluminiumteil. Ebenso die Kosten.

Rostfreier Stahl

Die Kosten für die CNC-Bearbeitung von Edelstahlteilen variieren stark je nach Edelstahlsorte. SUS630, und SUS 316 sind sehr schwer zu bearbeiten. SUS 304 ist ebenfalls schwer zu bearbeiten, aber nicht so schlecht wie SUS630. SUS303 ist viel einfacher zu handhaben und lässt sich leichter bearbeiten als die meisten Kohlenstoffstähle. Die CNC-Bearbeitung kostet sicherlich mehr, wenn die Materialien schwieriger zu bearbeiten sind.

Und selbst bei demselben Material verursachen unterschiedliche Härtungszustände unterschiedliche Kosten. Es ist wichtig zu beachten, dass die Auswahl härterer Materialien die Bearbeitungskosten aufgrund eines schnelleren Werkzeugverschleißes und der Notwendigkeit einer häufigeren Wartung zur Aufrechterhaltung der Schärfe erhöhen kann, was die Kosten pro Stück erhöht.

Erwähnenswert ist auch, dass moderne Superlegierungen über eine außergewöhnliche Festigkeit und andere wünschenswerte Materialeigenschaften verfügen, jedoch mit einem höheren Preis verbunden sind. Daher ist es wichtig, die Materialkosten sorgfältig abzuwägen und die geeigneten Materialien basierend auf Kosteneffizienz und spezifischen Projektanforderungen auszuwählen.

Arbeitskosten

Sobald der CNC-Bearbeitungsprozess eingerichtet ist, erfolgt er mit minimalem menschlichen Eingriff. Für einen erfolgreichen Betrieb sind jedoch weiterhin bestimmte Rollen wie Programmierer, Maschinist und Ingenieur erforderlich. Die folgenden Punkte verdeutlichen die Bedeutung dieser Rollen und ihre Auswirkungen auf die CNC-Bearbeitungskosten:

Programmierung

Ein Programmierer ist für die Konvertierung einer CAD-Datei (Computer-Aided Design) in eine CAM-Datei (Computer-Aided Manufacturing) verantwortlich. Während Fortschritte in der AutoCAD-Technologie eine automatisierte Werkzeugwegprogrammierung ermöglichen, ist für komplexe Projekte möglicherweise immer noch die Fachkenntnis eines Programmierers erforderlich. Die Verfügbarkeit automatisierter Programmieroptionen hat dazu geführt, dass dieser Schritt weniger auf menschliches Eingreifen angewiesen ist.

Maschinenbearbeitung

Ein erfahrener Maschinenschlosser spielt eine entscheidende Rolle bei der Einrichtung der CNC-Maschinen für die Produktion. Dazu gehören Aufgaben wie das Schneiden des Knüppels, das Laden von Materialien und die Überwachung des Bearbeitungsprozesses. Die Bearbeitungskosten werden von Faktoren wie der Anzahl der produzierten Teile und der Komplexität der damit verbundenen Bearbeitungsvorgänge beeinflusst.

Qualitätskontrolle und Nachbearbeitung

Zu den Kosten der CNC-Bearbeitung gehören auch Überlegungen zur Qualitätskontrolle und Nachbearbeitung. Qualitätskontrollmaßnahmen stellen sicher, dass die bearbeiteten Teile den festgelegten Anforderungen und Standards entsprechen. Darüber hinaus können Nachbearbeitungsschritte wie Oberflächenbearbeitung, Entgraten und Inspektion je nach Branche unterschiedlich sein und sich auf die Gesamtkosten auswirken.

Art der erforderlichen Ausrüstung

Die Kosten der CNC-Bearbeitung werden von verschiedenen Faktoren beeinflusst, einschließlich der spezifischen Ausrüstung, Werkzeuge oder Maschinen, die im Produktionsprozess eingesetzt werden. Moderne Maschinen können recht teuer sein, ein Paradebeispiel hierfür sind 5-Achsen-Bearbeitungszentren. Diese fortschrittlichen Maschinen bieten einen breiten Funktionsumfang und eignen sich daher für die Herstellung komplexer Teile.

Im Allgemeinen wirken sich die Komplexität und Fähigkeiten der Ausrüstung auf die Kosten pro Zeiteinheit aus. Vereinfachte Maschinen sind im Hinblick auf die Produktionskosten tendenziell kostengünstiger. Beispielsweise sind gewöhnliche CNC-Drehmaschinen im Vergleich zu vertikalen CNC-Drehmaschinen kostengünstiger im Betrieb und Fräsmaschinen sind im Allgemeinen günstiger als CNC-Bearbeitungszentren.

So berechnen Sie die Kosten

Neben der Kenntnis der Faktoren, die die Kosten beeinflussen, müssen wir auch wissen, wie wir sie berechnen. Die Gesamtkosten der CNC-Bearbeitung teilen sich in mehrere Teile auf:

Materialkostenberechnung

Bei der Materialkostenberechnung bei der CNC-Bearbeitung geht es darum, die Kosten der Rohstoffe zu ermitteln, die zur Herstellung der bearbeiteten Teile erforderlich sind. Die folgenden Schritte beschreiben den Prozess:

Materialauswahl

Wählen Sie den geeigneten Rohstoff basierend auf den Spezifikationen und Anforderungen des Teils und berücksichtigen Sie dabei Faktoren wie Festigkeit, Haltbarkeit und chemische Beständigkeit.

Materialmenge

Bestimmen Sie die Materialmenge, die für jedes Teil benötigt wird, und berücksichtigen Sie dabei die Abmessungen, Toleranzen und mögliche Verschwendung.

Materialkosten pro Einheit

Bestimmen Sie die Kosten des Rohmaterials pro Einheit (z. B. pro Kilogramm, pro Quadratmeter usw.). Diese Kosten können von Lieferanten erfragt werden oder auf Marktpreisen basieren.

Berechnung der Materialkosten

Multiplizieren Sie die Materialmenge mit den Kosten pro Einheit, um die gesamten Materialkosten für die Herstellung des Teils zu berechnen.

Berechnung der Werkzeugkosten

Bei der Berechnung der Werkzeugkosten bei der CNC-Bearbeitung werden die Kosten ermittelt, die mit den für den Bearbeitungsprozess erforderlichen Werkzeugen verbunden sind. Die folgenden Schritte beschreiben den Prozess:

Identifizierung der erforderlichen Werkzeuge

Identifizieren Sie die spezifischen Werkzeuge, die für jeden Bearbeitungsvorgang benötigt werden, einschließlich Schaftfräser, Bohrer, Gewindebohrer, Reibahlen, Einsätze und alle für das Teil erforderlichen Spezialwerkzeuge.

Schätzung der Werkzeuglebensdauer

Bestimmen Sie die geschätzte Werkzeuglebensdauer für jedes Werkzeug basierend auf Faktoren wie Werkzeugmaterial, Schnittbedingungen und dem zu bearbeitenden Material. Die Werkzeugstandzeit kann den Empfehlungen der Werkzeughersteller oder früheren Erfahrungen entnommen werden.

Kosten pro Werkzeug

Bestimmen Sie die Kosten für jedes Werkzeug anhand der Preise oder Marktpreise des Lieferanten.

Berechnung der Werkzeugkosten

Multiplizieren Sie die Kosten pro Werkzeug mit der Anzahl der für jeden Arbeitsgang erforderlichen Werkzeuge und berücksichtigen Sie dabei die Werkzeuglebensdauer und die Anzahl der für den Produktionslauf erforderlichen Werkzeugwechsel.

Berechnung der Arbeitskosten

Bei der Berechnung der Arbeitskosten bei der Berechnung der CNC-Bearbeitungskosten werden die Kosten ermittelt, die mit der am Bearbeitungsprozess beteiligten menschlichen Arbeit verbunden sind. Die folgenden Schritte beschreiben den Prozess:

Bestimmen Sie die Lohnsätze

Erhalten Sie die Stundensätze für die verschiedenen Rollen, die an der CNC-Bearbeitung beteiligt sind, z. B. Programmierer, Maschinisten und Ingenieure. Diese Preise können je nach Faktoren wie Qualifikationsniveau, Erfahrung und geografischem Standort variieren.

Schätzen Sie die Arbeitszeit

Analysieren Sie den Bearbeitungsprozess und schätzen Sie den Zeitaufwand für jede beteiligte Arbeitsaufgabe ein, einschließlich Programmierung, Einrichtung, Bearbeitung, Qualitätskontrolle und Nachbearbeitung.

Berechnen Sie die Arbeitskosten

Multiplizieren Sie die Arbeitssätze mit der geschätzten Arbeitszeit für jede Aufgabe, um die Arbeitskosten für diese bestimmte Aufgabe zu berechnen.

Fassen Sie die Arbeitskosten zusammen

Summieren Sie die Arbeitskosten für alle Aufgaben, um die Gesamtarbeitskosten für den CNC-Bearbeitungsprozess zu erhalten.

Berechnung der Gemeinkosten

Bei der Berechnung der Gemeinkosten bei der CNC-Bearbeitung werden die indirekten Kosten ermittelt, die mit dem Gesamtbetrieb der Bearbeitungsanlage verbunden sind. Die folgenden Schritte beschreiben den Prozess:

Identifizieren Sie Gemeinkosten

Identifizieren Sie die verschiedenen Gemeinkosten, die in der CNC-Bearbeitungsanlage anfallen. Zu diesen Ausgaben können Miete, Nebenkosten, Versicherungen, Wartung und Reparaturen, Geräteabschreibung, Verwaltungskosten, Leistungen an Arbeitnehmer und andere indirekte Kosten gehören.

Bestimmen Sie die Kostenzuordnungsmethode

Wählen Sie eine geeignete Kostenzuordnungsmethode, um die Gemeinkosten auf die Produktionsaktivitäten zu verteilen. Zu den gängigen Methoden gehören direkte Arbeitsstunden, Maschinenstunden oder ein Prozentsatz der direkten Arbeitskosten. Wählen Sie die Methode, die das Verhältnis zwischen den Gemeinkosten und den Produktionsaktivitäten am besten widerspiegelt.

Daten sammeln

Sammeln Sie die notwendigen Daten im Zusammenhang mit der gewählten Kostenzuordnungsmethode. Dazu gehören die Anzahl der eingesetzten Arbeitsstunden oder Maschinenstunden, die direkten Arbeitskosten oder alle anderen relevanten Daten, die für die Zuordnung der Gemeinkosten erforderlich sind.

Gemeinkostensatz berechnen

Teilen Sie die gesamten Gemeinkosten durch die entsprechende Zuteilungsbasis (z. B. direkte Arbeitsstunden, Maschinenstunden oder direkte Arbeitskosten), um den Gemeinkostensatz pro Zuteilungseinheit zu berechnen.

Gemeinkostensatz anwenden

Multiplizieren Sie den Gemeinkostensatz mit der tatsächlichen Zuteilungsbasis, die in den Produktionsaktivitäten verwendet wird, um die Gemeinkosten zu ermitteln, die jeder Einheit oder jedem Auftrag zugewiesen werden.

Fassen Sie die Gemeinkosten zusammen

Summieren Sie die zugeordneten Gemeinkosten für alle Einheiten oder Aufträge, um die gesamten Gemeinkosten für den CNC-Bearbeitungsprozess zu erhalten.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass bei der Berechnung der Kosten für die CNC-Bearbeitung verschiedene Faktoren berücksichtigt werden müssen, die zu den Gesamtkosten beitragen. Zu den Schlüsselfaktoren gehören die Komplexität der Teile, die Auswahl des Rohmaterials, Werkzeugkosten, Arbeitskosten und Gemeinkosten. Durch die Analyse dieser Faktoren und die Durchführung der erforderlichen Berechnungen kann eine genauere Schätzung der CNC-Bearbeitungskosten erhalten werden.

Es ist wichtig, jede Komponente sorgfältig zu bewerten und Optimierungsstrategien wie Design for Manufacturability (DFM)-Feedback und Materialauswahl in Betracht zu ziehen, um die Kosten zu senken, ohne die Qualität zu beeinträchtigen. Darüber hinaus trägt die regelmäßige Überprüfung und Anpassung der Kostenzuordnungsmethoden und -sätze für Gemeinkosten dazu bei, genaue Kostenberechnungen sicherzustellen. Durch die gründliche Bewertung dieser Elemente können Unternehmen fundierte Entscheidungen treffen und die mit CNC-Bearbeitungsprozessen verbundenen Kosten effektiv verwalten.