Der Prototyp ist das erste Muster eines bestimmten Produkts, und beim Rapid Prototyping geht es darum, schnell Muster herzustellen. In verschiedenen Phasen der Produktentwicklung und für verschiedene Produkte ist der Zweck der Musterherstellung unterschiedlich. Im Allgemeinen gibt es drei Arten von Zwecken für die Herstellung von Mustern: Überprüfung der Funktion, Überprüfung des Aussehens und Überprüfung des Massenproduktionsprozesses. Entsprechend diesen drei unterschiedlichen Zwecken werden beim Rapid Prototyping unterschiedliche Prozesse eingesetzt. Von diesen Verfahren werden vier am häufigsten eingesetzt: 3D-Druck, CNC-Bearbeitung, Vakuumguss (Urethanguss) und Schnellformen.

Bei der Auswahl der Technologie

Wenn Sie das Aussehen oder die Grundform des Produkts überprüfen möchten, ist der 3D-Druck von Kunststoffprodukten normalerweise die beste Wahl. Metallprodukte können zwischen CNC-Bearbeitung und 3D-Druck wählen. Der Metall-3D-Druck ist immer noch sehr teuer. Im Allgemeinen wird die CNC-Bearbeitung relativ günstig sein. Für einige sehr komplexe Teile, wie zum Beispiel eine gebogene Rohrstruktur, CNC-Bearbeitung wird schwer zu erreichen sein.

Wenn Sie eine bestimmte Funktion oder eine bestimmte Kraftsituation überprüfen möchten, beispielsweise ob der rotierende Lüfterflügel bei der erforderlichen Geschwindigkeit bricht, muss der Prototyp ein bestimmtes Material verwenden, sodass eine CNC-Bearbeitung besser geeignet ist. Aufgrund der unterschiedlichen Formgebungsprinzipien der 3D Druck Bei der späteren Verwendung des Produkts wird sich die Festigkeit des Materials stark unterscheiden.

Wenn Sie die Fehlerrate oder -konsistenz während der Massenproduktion überprüfen möchten, müssen Sie einen Prozess verwenden, der der Massenproduktion möglichst nahe kommt. Beispielsweise wird in der Massenproduktion das Spritzgießen verwendet, und derzeit wird das schnelle Formspritzgießen verwendet.

Vakuumguss wird normalerweise dann eingesetzt, wenn der 3D-Druck nicht das richtige Material liefern kann oder wenn die erforderliche Menge für den Spritzguss zu gering, für den 3D-Druck aber zu groß ist. Vakuumgießen eignet sich am besten für die Herstellung von einigen Dutzend bis einigen Hundert Prototypen. Angesichts der ständig steigenden Arbeitskosten wird jedoch immer häufiger das Schnellspritzgießen anstelle des Vakuumgießens eingesetzt.

Die 4 Rapid Prototyping-Methoden

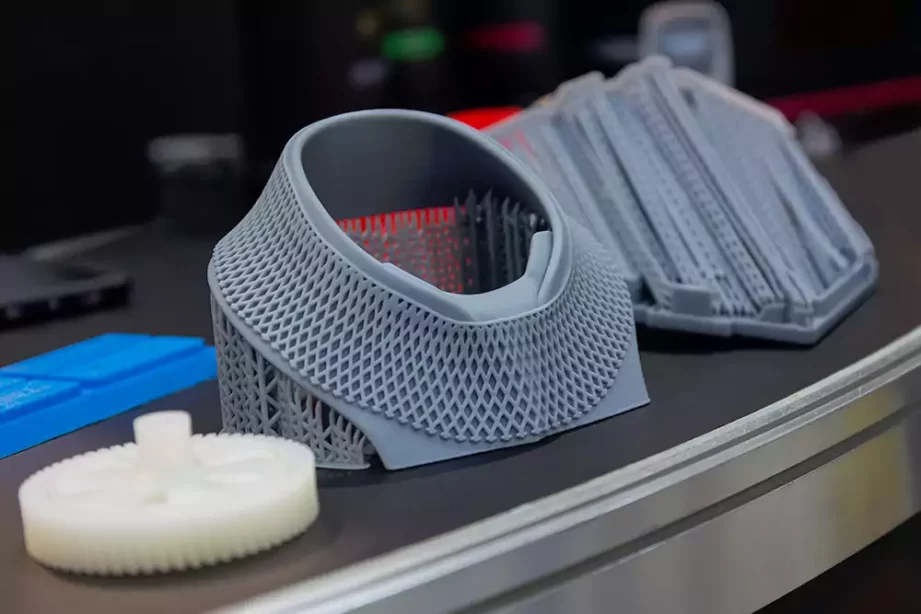

3D Printing

Additive Fertigung, auch 3D-Druck genannt, ist eine Methode zur Herstellung dreidimensionaler Objekte mithilfe von a computergestütztes Design (CAD-)Modell oder ein digitales 3D-Modell. Dabei kommen verschiedene Prozesse zum Einsatz, bei denen das Material unter der präzisen Steuerung eines Computers aufgetragen, verbunden oder verfestigt wird. Typischerweise werden Materialien wie Kunststoffe, Flüssigkeiten oder Pulverkörner oft in Schichten miteinander verschmolzen, um das Objekt zu bilden.

In den 1980er Jahren wurden 3D-Drucktechniken hauptsächlich zur Herstellung funktionaler oder optisch ansprechender Prototypen eingesetzt, wobei für die Beschreibung des Prozesses häufiger der Begriff „Rapid Prototyping“ verwendet wurde. Doch bis 2019 haben Fortschritte bei Präzision, Wiederholbarkeit und Materialfähigkeiten dazu geführt, dass der 3D-Druck so weit fortgeschritten ist, dass einige Prozesse nun für die industrielle Produktion als realisierbar gelten. Daher wird der Begriff „additive Fertigung“ oft synonym mit 3D-Druck verwendet.

Einer der wesentlichen Vorteile des 3D-Drucks ist seine Fähigkeit, hochkomplexe Formen oder Geometrien herzustellen, die sonst nur schwer manuell zu konstruieren wären. Dazu gehört die Herstellung hohler Teile oder der Einbau interner Fachwerkstrukturen zur Gewichtsreduzierung. Das ab 2020 am weitesten verbreitete 3D-Druckverfahren ist das Fused Deposition Modeling (FDM), bei dem ein Endlosfilament aus thermoplastischem Material zum Einsatz kommt.

Seit Ende der 1970er Jahre wurden zahlreiche 3D-Druckverfahren entwickelt, die sich zunächst durch ihre große Größe, hohe Kosten und begrenzte Möglichkeiten auszeichneten.

Heutzutage gibt es eine breite Palette additiver Verfahren, die sich jeweils durch die Methode der Schichtablagerung zur Herstellung von Teilen und die verwendeten Materialien unterscheiden. Bei einigen Techniken wird das Material geschmolzen oder erweicht, um Schichten zu bilden, z. B. selektives Laserschmelzen (SLM) oder direktes Metall-Laser-Sintern (DMLS). selektives Lasersintern (SLS), Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF). Andere Methoden nutzen fortschrittliche Technologien zum Aushärten flüssiger Materialien, beispielsweise die Stereolithographie (SLA). Bei der Herstellung laminierter Objekte (LOM) werden dünne Schichten geschnitten und zusammengefügt, häufig unter Verwendung von Materialien wie Papier, Polymer oder Metall.

Bei der Partikelabscheidung mittels Tintenstrahltechnologie werden einzelne Materialtropfen gedruckt, wobei jeder Tropfen ein Partikel oder Objekt darstellt. Farbige Hotmelt-Tinten werden zur Herstellung einfarbiger Objekte durch Stapeln von CMYK-Tropfen verwendet. Komplexe 3D-Modelle werden erstellt, indem überlappende Tropfen zu Schichten verschmolzen werden, wie es die geschnittene CAD-Datei vorgibt. Die Inkjet-Technologie ermöglicht die Erstellung fester oder offenzelliger Strukturen basierend auf der Inkjet-Druckkonfiguration des Druckers. Verschiedene Methoden bieten ihre eigenen Vor- und Nachteile, weshalb einige Unternehmen eine Auswahl an Pulver- und Polymermaterialien für die Objektherstellung anbieten.

Vakuumgießen

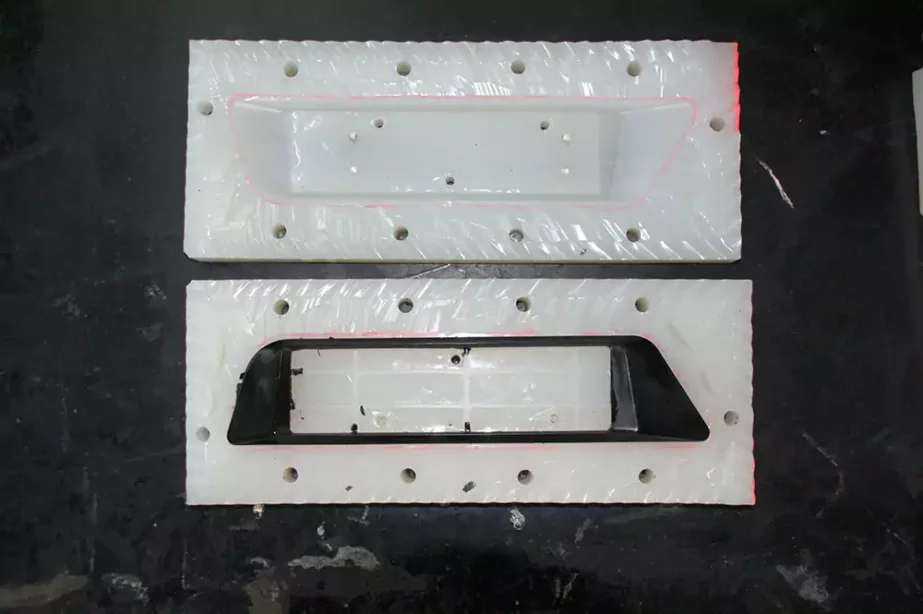

Vakuumgießen ist eine effiziente und kostengünstige Methode, die häufig für das Rapid Prototyping eingesetzt wird, insbesondere für die Herstellung einer begrenzten Menge (normalerweise bis zu 20) präziser Polyurethan-Prototypteile. Obwohl das Vakuumgießen im Vergleich zu eigenständigen SLA-Prozessen (Stereolithographie) etwas langsamer ist, sind zusätzliche manuelle Schritte erforderlich. Die Herstellungszeit hängt von den gewünschten Eigenschaften des Teils ab, wobei die Größe eine wesentliche Rolle für die Aushärtedauer des Materials spielt.

Um eine kleine Teileserie herzustellen, wird eine einzelne Urform unter Verwendung eines SLA-Meistermodells gefertigt. Diese aus Silikonkautschuk bestehende Form wird verwendet, um in einer Vakuumkammer Harz hineinzugießen. Das Ergebnis ist ein blasenfreier Guss, der sich ideal für die Herstellung hochpräziser, funktionaler Prototypenteile aus Kunststoff mit komplexen Details eignet, die Muster, Abmessungen, Profile und Texturen originalgetreu nachbilden.

Das Vakuumgießen ermöglicht die Herstellung von Teilen mit unterschiedlicher Flexibilität oder Steifigkeit und bietet ein breites Spektrum an Farben und Materialien zur Auswahl, einschließlich der Herstellung transparenter Komponenten.

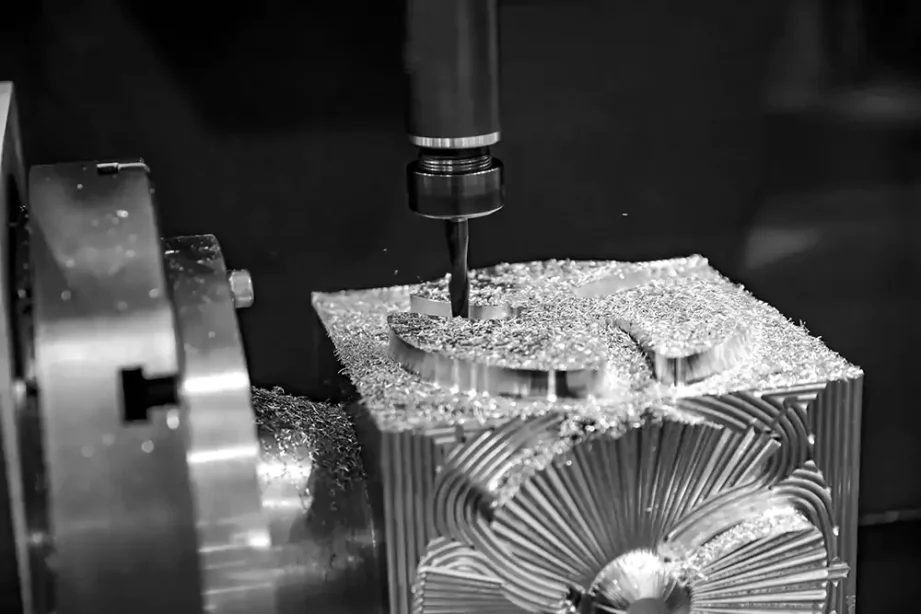

CNC-VERARBEITUNG

Numerische Steuerung, allgemein bekannt als CNC (Computer Numerical Control), ist die automatisierte Methode zur Steuerung von Bearbeitungswerkzeugen wie Bohrern, Drehmaschinen, Fräsmaschinen, Schleifmaschinen, Oberfräsen und 3D-Druckern mithilfe eines Computers. Mit CNC verarbeitet eine Maschine ein bestimmtes Material (Metall, Kunststoff, Holz, Keramik oder Verbundwerkstoff) auf der Grundlage programmierter Anweisungen, ohne dass ein direkter manueller Eingriff eines Bedieners erforderlich ist.

Eine CNC-Maschine besteht aus motorisierten manövrierfähigen Werkzeugen und häufig einer motorisierten Plattform, die beide von einem Computer gemäß spezifischen Eingabeanweisungen gesteuert werden. Diese Anweisungen werden der CNC-Maschine in Form eines sequentiellen Programms übermittelt, das Maschinensteuerungscodes wie G-Code und M-Code enthält, die dann ausgeführt werden. Das Programm kann manuell von einer Einzelperson geschrieben oder, was häufiger vorkommt, durch Software für computergestütztes Design (CAD) oder computergestützte Fertigung (CAM) generiert werden. Bei 3D-Druckern wird das zu druckende Teil vor der Erstellung der Anweisungen oder des Programms „in Scheiben geschnitten“, und auch beim 3D-Druck kommt G-Code zum Einsatz.

CNC bietet erhebliche Produktivitätsverbesserungen im Vergleich zur nicht computergestützten Bearbeitung, insbesondere bei sich wiederholenden Produktionsaufgaben, die andernfalls eine manuelle Steuerung (z. B. mit Handrädern oder Hebeln) oder eine mechanische Führung durch vorgefertigte Musterführungen (wie bei Stromabnehmermühlen) erfordern würden. Es ist jedoch wichtig zu beachten, dass diese Vorteile mit erheblichen Kosten verbunden sind, sowohl im Hinblick auf den Kapitalaufwand als auch auf die für jeden Auftrag erforderliche Rüstzeit. In bestimmten Fällen kann ein erfahrener Maschinenbediener beim Prototyping und bei Kleinserienaufträgen hochwertige Teile herstellen, während der CNC-Arbeitsablauf noch eingerichtet wird.

Schnelles Spritzgießen

Beim Rapid-Injection-Molding handelt es sich um ein Herstellungsverfahren, das die schnelle Herstellung von Spritzgussteilen für den Prototypenbau oder die Kleinserienfertigung ermöglicht. Es kombiniert die Vorteile des traditionellen Spritzgießens mit einem optimierten und beschleunigten Arbeitsablauf.

Der Prozess beginnt mit der Herstellung einer Form, die typischerweise aus Aluminium oder einem weicheren Material im Vergleich zu Formen in Produktionsqualität besteht. Die Form ist so konzipiert, dass sie sich der gewünschten Teilegeometrie anpasst. Anschließend wird die Form in eine Spritzgießmaschine montiert.

Das Material, häufig thermoplastisches Harz, wird dann unter hohem Druck in die Form eingespritzt. Das Material füllt die Formhohlräume und nimmt die Form des gewünschten Teils an. Nachdem sich das Material verfestigt und abgekühlt hat, wird die Form geöffnet und das Teil ausgeworfen. Dieser Zyklus kann mehrmals wiederholt werden, um eine Reihe von Teilen herzustellen.

Das schnelle Spritzgießen bietet mehrere Vorteile. Erstens ermöglicht es schnelle Durchlaufzeiten, wodurch die Vorlaufzeit im Vergleich zum herkömmlichen Spritzgießen erheblich verkürzt wird. Dies macht es zu einer idealen Lösung für Prototyping, Konzepttests und kleine Produktionsläufe. Darüber hinaus bietet das schnelle Spritzgießen Kosteneinsparungen, da keine teuren und zeitaufwändigen Formen in Produktionsqualität erforderlich sind.

Während das Schnellspritzgießen aufgrund der Einschränkungen weicherer Formen nicht für die Massenfertigung geeignet ist, bietet es eine wertvolle Option für die schnelle Herstellung funktioneller und repräsentativer Teile. Es ermöglicht Ingenieuren und Designern, ihre Entwürfe zu testen und zu validieren, Anpassungen vorzunehmen und schnell zu iterieren, bevor sie mit der Serienproduktion beginnen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Prototyping eine entscheidende Phase im Produktentwicklungsprozess ist, in der es darum geht, eine greifbare Darstellung eines Designkonzepts zu erstellen. Es ermöglicht das Testen, Validieren und Verfeinern von Ideen, bevor mit der Serienproduktion begonnen wird. Prototyping ermöglicht es Designern, Ingenieuren und Beteiligten, das Produkt zu visualisieren und mit ihm zu interagieren, Feedback zu sammeln, Designfehler zu identifizieren und notwendige Verbesserungen vorzunehmen. Durch die Erleichterung von Iteration und Zusammenarbeit spielt das Prototyping eine entscheidende Rolle bei der Sicherstellung der Entwicklung erfolgreicher und benutzerorientierter Produkte. Es trägt dazu bei, Risiken zu reduzieren, Kosten zu sparen und den gesamten Design- und Innovationsprozess zu beschleunigen.