Abschrecken:

Nehmen Sie als Beispiel 1045-Stahl mit mittlerem Kohlenstoffgehalt. Erhitzen Sie 1045-Stahl auf über 840–850 Grad Celsius, halten Sie ihn eine Zeit lang warm und verwenden Sie dann Wasser oder Öl als Medium, um ihn schnell auf Raumtemperatur abzukühlen. Die Härte des Stahls wird erheblich auf 40–45 HRC erhöht, und dieser Härtungsprozess ist ein Abschrecken. Hier werden 840–850 Grad Celsius als kritische Temperatur bezeichnet.

Bei den meisten Metalllegierungen tritt ein ähnliches Phänomen auf: Erhitzen auf eine kritische Temperatur und anschließendes schnelles Abkühlen können die Gesamthärte erhöhen. Natürlich gibt es Metalle oder Legierungen, die nicht durch Abschrecken gehärtet werden können, wie zum Beispiel kohlenstoffarme Stähle mit geringerem Kohlenstoffgehalt.

Bei der Bearbeitung entstehen durch das Abschrecken zwei Probleme. Einer davon ist die Verformung des Erwärmungsprozesses, die es schwierig macht, die Toleranzen des Werkstücks zu kontrollieren. Das andere ist Härte. Werkstücke aus gehärtetem Stahl sind zu hart, um mit gewöhnlichen Werkzeugen bearbeitet zu werden. Darüber hinaus wird Kohlenstoffstahl nach dem Abschrecken spröde und hart und bricht leicht.

Daher wird die Wärmebehandlung von Kohlenstoffstahl nach dem Abschrecken häufig angelassen, um seine Sprödigkeit zu verringern und seine Zähigkeit zu erhöhen.

Glühen:

Nehmen wir immer noch 1045-Stahl mit mittlerem Kohlenstoffgehalt als Beispiel: Erhitzen Sie 1045-Stahl auf 800 bis 840 Grad Celsius, halten Sie ihn eine Zeit lang und kühlen Sie ihn dann langsam mit Luft als Medium ab oder kühlen Sie ihn mit dem Ofen auf Raumtemperatur ab.

Die Härte des Stahls sinkt unter HRC18. Dieser Prozess, bei dem durch Erhitzen der Metalllegierung auf eine bestimmte kritische Temperatur und langsames Abkühlen eine geringere Härte erreicht wird, wird als Glühen bezeichnet.

Das geglühte Material weist eine geringere Härte auf und lässt sich relativ leicht bearbeiten. Dies kann jedoch zu Problemen führen, z. B. zu Schwierigkeiten bei der Spanentfernung oder dazu, dass sich Abfallspäne um das Werkzeug wickeln.

Temperieren:

Wie oben erwähnt, wird Kohlenstoffstahl nach dem Abschrecken sehr hart und spröde und lässt sich nicht leicht bearbeiten. Im vollständig geglühten Zustand wird Kohlenstoffstahl weicher, weist jedoch Probleme beim Spanbruch auf und ist nicht in dem am einfachsten zu bearbeitenden Zustand. Der für die Verarbeitung am besten geeignete Zustand ist das Anlassen. Das heißt, zuerst abschrecken, dann auf eine Temperatur unterhalb der kritischen Temperatur erhitzen und dann langsam abkühlen.

Dadurch erhält der Kohlenstoffstahl eine geringere Härte als im abgeschreckten Zustand und eine höhere Härte als im geglühten Zustand. Am Beispiel von 1045 wird er zunächst abgeschreckt, dann auf eine Temperatur von weniger als 710 Grad Celsius, beispielsweise 400 bis 500 Grad Celsius, erhitzt, im Ofen abgekühlt oder an der Luft abgekühlt, wodurch die Härte von 1045-Stahl auf 25 Grad reduziert wird 30 HRC.

Dieser Zustand eignet sich am besten für die Verarbeitung. Je höher die Anlasstemperatur, desto geringer ist die Endhärte. Daher können durch Anpassen der Anlasstemperatur Materialien mit unterschiedlicher Härte erhalten werden.

Unabhängig davon, ob es abgeschreckt, geglüht oder angelassen wird, ändert sich die Gesamthärte, Festigkeit und Elastizität des Materials. Einige Wärmebehandlungsmethoden werden später eingeführt, um nur die Oberflächen- oder lokale Härte, Elastizität und Festigkeit des Materials zu verändern.

Der Kohlenstoffgehalt von kohlenstoffarmem Stahl ist zu niedrig, um durch Abschrecken, Glühen und Anlassen seine Härte und Festigkeit zu verändern. Daher ist es notwendig, andere Elemente durch Aufkohlen, Nitrieren und andere Prozesse in den Stahl einzuschleusen, um seine Härte und Festigkeit zu verändern.

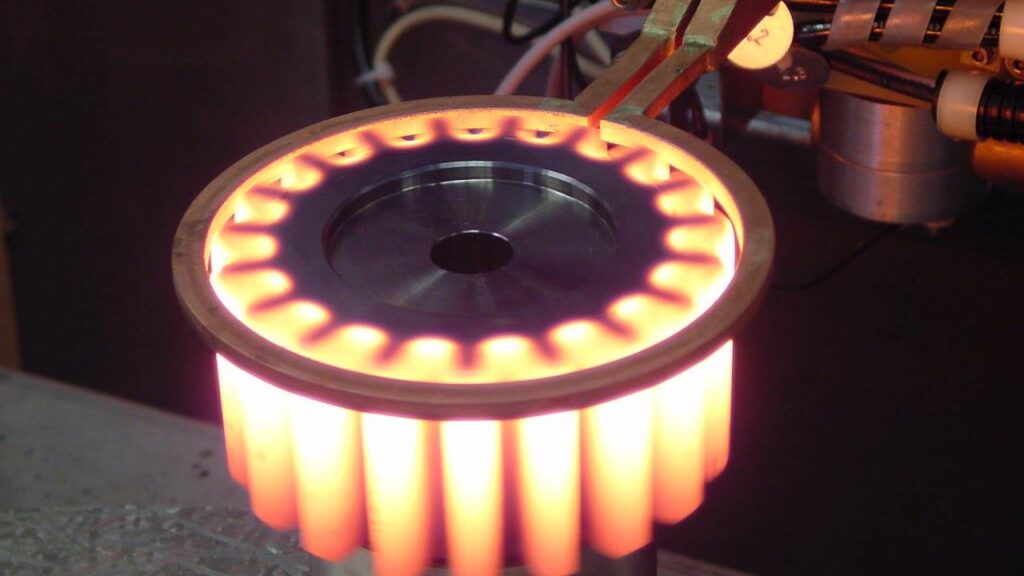

Hochfrequenz-Abschreckung:

Aufgrund der Wirkung der elektromagnetischen Induktion erzeugt der Leiter in der Nähe des Leiters einen Wirbelstrom, der durch den hochfrequenten Wechselstrom fließt. Beim Hochfrequenz-Abschrecken wird das Metall mithilfe eines Wirbelstroms erhitzt, um den Zweck des lokalen Abschreckens zu erreichen. Am Beispiel von Stahlzahnrädern hoffen wir, dass die Oberfläche der Zahnräder eine hohe Härte und Reibung aufweist.

Die durch das gesamte Abschrecken oder Abschrecken-Anlassen verursachte Verformung ist zu groß, was sich auf den Eingriff der Zahnräder auswirkt. Daher benötigen wir eine lokale Abschreckung, um nur die Härte der Zahnradoberfläche zu erhöhen. Spezifische Methode: Umgeben Sie das Zahnrad mit einem spiralförmigen Kupferrohr, leiten Sie hochfrequenten Wechselstrom durch das Kupferrohr und leiten Sie Wasser zum Abkühlen in das Rohr.

Der hochfrequente Wechselstrom erzeugt einen Wirbelstrom auf der Oberfläche des Zahnrads, und nachdem die Oberflächentemperatur des Zahnrads auf eine kritische Temperatur angestiegen ist, wird es durch Wasser oder Öl schnell abgekühlt. Wir erhalten ein Werkstück, das außen hart und innen zäh ist.

Die gleiche Methode kann auf Wellen, Nocken oder andere Stahlteile angewendet werden, die gleichzeitig Oberflächenhärte und Präzision erfordern.

Salzbad:

Unter Salzbad versteht man eine Erhitzungsmethode, bei der geschmolzene Salzlösung als Heizmedium verwendet wird und das Werkstück zum Erhitzen in die Salzlösung eingetaucht wird. Als Heizmedium werden je nach erforderlicher Arbeitstemperatur üblicherweise Salze wie Natriumchlorid, Kaliumchlorid, Bariumchlorid, Natriumcyanid, Kaliumcyanid, Natriumnitrat, Kaliumnitrat usw. verwendet.

Das Salzbad erwärmt sich schnell und die Temperatur ist gleichmäßig. Die Temperaturregelung moderner Salzbadöfen kann auf ein Grad Celsius genau sein.

Das Werkstück wird immer in der Salzlösung erhitzt, und beim Verlassen des Salzbadofens bildet sich eine Salzfilmschicht auf der Oberfläche des Werkstücks, die verhindert, dass die Oberfläche des Werkstücks oxidiert und entkarbonisiert wird.

Salzbäder können zur Wärmebehandlung wie Abschrecken, Glühen, Anlassen, Nitrieren und Altern von Kohlenstoffstahl, legiertem Stahl, Werkzeugstahl, Gesenkstahl und Aluminiumlegierungen verwendet werden.

Aufkohlen:

Das Aufkohlen wird im Allgemeinen bei Stählen mit niedrigem Kohlenstoffgehalt (unter 0.3 %) und auch bei einigen rostfreien Stählen angewendet. Der Stahl wird bei hoher Temperatur in ein kohlenstoffreiches Medium gegeben. Das üblicherweise verwendete Medium für die Gasaufkohlung ist Kohlenmonoxid, und für die Flüssigaufkohlung wird üblicherweise eine geschmolzene Mischung aus Natriumcyanid und Carbonat verwendet.

Feste Aufkohlung wird oft in Holzkohle eingewickelt. Kohlenstoff diffundiert auf die Metalloberfläche, bilden Metallkarbide oder lösen sich in der mikroskopischen Kristallstruktur des Metalls auf. Beide Mechanismen verstärken die Metalloberfläche und erhöhen ihre Härte und Festigkeit erheblich. Die Aufkohlungstiefe kann mehrere Millimeter erreichen.

Bei einer Tiefe von mehreren Millimetern werden Festigkeit und Härte des Werkstücks deutlich erhöht. Der Innenraum behält immer noch seine ursprüngliche Stärke und Zähigkeit.

Aufgrund der hohen Aufkohlungstemperatur liegt die Gasaufkohlung bei etwa 900 bis 950 Grad Celsius und das Werkstück wird dennoch verformt. Es gibt also einen Einfluss auf die Toleranzen.

Alterungsbehandlung:

Bei der Alterungsbehandlung handelt es sich im Allgemeinen um eine Wärmebehandlungsmethode, mit der die innere Spannung von Metallen verringert oder beseitigt wird. Wenn das Metall erhitzt, abgekühlt, bearbeitet, gegossen oder geschmiedet wird, entstehen im Inneren innere Spannungen. Dieser innere Stress wird mit der Zeit langsam abgebaut.

Die spezifische Leistung ist die Metallverformung. Daher wird das Werkstück nach dem oben genannten Behandlungsprozess häufig für einen bestimmten Zeitraum bei Raumtemperatur oder höher als Raumtemperatur belassen, um seine inneren Spannungen abzubauen. Lass es dabei, lass es geschehen.

Beispielsweise wird bei der Bearbeitung von Präzisionsendmaßen und Führungsschienen das Werkstück vor dem Endschleifen im Alterungsofen auf eine bestimmte Temperatur erhitzt und dort einige Zeit belassen. Nachdem die innere Spannung abgebaut ist, wird das Endschleifen durchgeführt, nachdem die Verformung des Werkstücks die erforderliche Präzisionsgröße erreicht hat.

Bei der Bearbeitung von Aluminiumlegierungen wird zwischen den Bearbeitungsprozessen häufig eine Alterung durchgeführt, um die bei der Bearbeitung entstehenden Eigenspannungen abzubauen. Anschließend wird der Endprozess durchgeführt, um die Maßhaltigkeit sicherzustellen.

Kompetente Bearbeitung kam zu dem Schluss, dass die Wärmebehandlung ein sehr wichtiger Prozess in der Metallverarbeitung ist, der einen wichtigen Einfluss auf die Produktqualität und -verwendung hat. Wir müssen diese scheinbar mühsame Arbeit strikt gemäß den Anforderungen des Prozesses umsetzen.