Der Begriff „mechanische Tests“ bezieht sich auf den Prozess der Messung der physikalischen und mechanischen Eigenschaften von Materialien und Komponenten mithilfe verschiedener Techniken und Methoden. Diese mechanischen Tests dienen der Bewertung von Festigkeit, Steifigkeit, Duktilität, Zähigkeit, Härte, Ermüdungsbeständigkeit und anderen Eigenschaften von Materialien wie Metalle, Polymere, Keramik und Verbundwerkstoffe. Mechanische Prüfungen sind ein wichtiger Bestandteil der Materialwissenschaft, des Ingenieurwesens und der Fertigungsindustrie, da sie dazu beitragen, die Qualität, Zuverlässigkeit und Sicherheit von Produkten und Strukturen sicherzustellen.

Bedeutung mechanischer Tests

Die Bedeutung mechanischer Tests liegt in ihrer Fähigkeit, wertvolle Informationen über die mechanischen Eigenschaften und das Verhalten von Materialien unter verschiedenen Bedingungen zu liefern. Diese Informationen können für verschiedene Zwecke verwendet werden, beispielsweise für Qualitätskontrolle, Materialauswahl, Produktentwicklung, Sicherheit und Zuverlässigkeit sowie Forschung und Entwicklung.

Der Ablauf einer mechanischen Prüfung

Mechanische Prüfungen sind eine weit gefasste Kategorie, die verschiedene Arten von Prüfungen umfasst, von denen jede ihr eigenes spezifisches Verfahren hat. Das allgemeine Verfahren zur mechanischen Prüfung umfasst jedoch typischerweise die folgenden Schritte:

Probenvorbereitung

Die Probe wird gemäß den entsprechenden Spezifikationen und Abmessungen für das zu prüfende Material vorbereitet. Die Probe kann in Form einer Probe, eines Bauteils oder einer Struktur vorliegen.

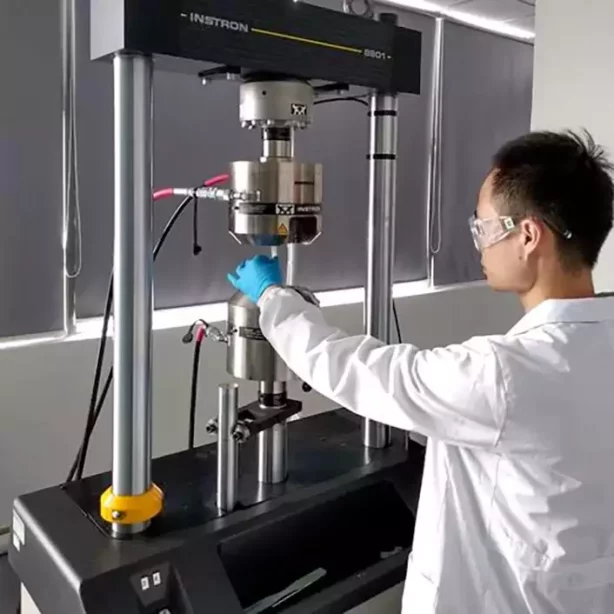

Montage der Probe

Die Probe wird in die Prüfmaschine eingelegt und auf eine für die jeweilige Prüfung geeignete Weise befestigt.

Belastung aufbringen

Auf die Probe wird mit konstanter Geschwindigkeit oder bis die Probe einen vorgegebenen Verformungs- oder Versagenspunkt erreicht, eine mechanische Belastung ausgeübt.

Daten aufzeichnen

Die Belastungs- und Verformungsmessungen werden während des gesamten Tests kontinuierlich mit einer Kraftmessdose und einem Dehnungsmesser oder anderen Messgeräten aufgezeichnet, die für den jeweiligen durchgeführten Test geeignet sind.

Datenanalyse

Die während des Tests gesammelten Daten werden zur Berechnung verschiedener mechanischer Eigenschaften des Materials verwendet, wie z. B. Festigkeit, Steifigkeit, Zähigkeit, Duktilität und Ermüdungsbeständigkeit.

Interpretation der Ergebnisse

Die Ergebnisse der mechanischen Prüfung werden interpretiert und mit Standardwerten oder Spezifikationen für das zu prüfende Material verglichen.

6 Arten mechanischer Tests

Zu den gebräuchlichsten Arten mechanischer Tests gehören Zugtest, Drucktest, Härtetest, Schlagtest, Ermüdungstest und Torsionstest.

Zugversuch

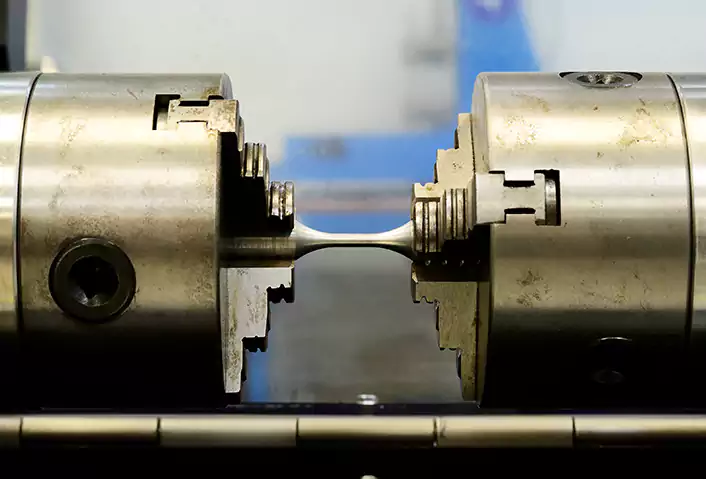

Zugversuch ist eine Art mechanischer Test, mit dem die Eigenschaften eines Materials gemessen werden, wenn es Zugkräften ausgesetzt wird. Bei dem Test wird eine kontrollierte Belastung auf eine Materialprobe ausgeübt, üblicherweise in Form einer hundeknochenförmigen Probe mit einer verringerten Querschnittsfläche in der Mitte.

Während des Tests wird die Probe in eine Zugprüfmaschine montiert, die eine allmählich zunehmende Belastung ausübt, bis das Material bricht oder versagt. Die Belastung und Verschiebung werden kontinuierlich erfasst und ermöglichen die Berechnung verschiedener Eigenschaften, wie z. B. Zugfestigkeit, Streckgrenze und Elastizitätsmodul.

Die Zugfestigkeit ist die maximale Spannung, der das Material standhalten kann, bevor es versagt, während die Streckgrenze die Spannung ist, bei der das Material beginnt, sich plastisch zu verformen. Der Elastizitätsmodul ist ein Maß für die Steifigkeit des Materials und stellt die Steigung des linearen Teils der Spannungs-Dehnungs-Kurve dar.

Mit der Zugprüfung können auch andere Materialeigenschaften wie Bruchdehnung, Duktilität und Zähigkeit bestimmt werden. Es handelt sich um einen gängigen Test zur Qualitätskontrolle bei der Herstellung, Forschung und Entwicklung neuer Materialien sowie beim Design von Strukturbauteilen.

Kompressionstests

Kompressionstests besteht darin, die Eigenschaften eines Materials zu messen, wenn es Druckkräften ausgesetzt wird. Bei dem Test wird eine kontrollierte Belastung auf eine Materialprobe ausgeübt, üblicherweise in Form einer zylindrischen oder kubischen Probe.

Während des Tests wird die Probe in eine Druckprüfmaschine montiert, die eine allmählich zunehmende Belastung ausübt, bis das Material bricht oder versagt. Die Belastung und Verschiebung werden kontinuierlich erfasst und ermöglichen die Berechnung verschiedener Eigenschaften wie Druckfestigkeit, Elastizitätsmodul und Verformungsverhalten.

Die Druckfestigkeit ist die maximale Belastung, der das Material standhalten kann, bevor es versagt, während der Elastizitätsmodul ein Maß für den Widerstand des Materials gegen Verformung unter Druck ist. Das Verformungsverhalten kann analysiert werden, um Faktoren wie die Poisson-Zahl des Materials zu bestimmen, die beschreibt, wie das Material auf Verformung in verschiedene Richtungen reagiert.

Kompressionstests werden häufig zur Qualitätskontrolle bei der Herstellung, Forschung und Entwicklung neuer Materialien sowie beim Design von Strukturbauteilen eingesetzt.

Härteprüfung

Bei der Härteprüfung handelt es sich um einen mechanischen Test, mit dem der Widerstand eines Materials gegenüber Eindrücken oder Verformung gemessen wird. Es wird üblicherweise zur Bestimmung der Härte von Metallen verwendet, kann aber auch für andere Materialien wie Kunststoffe, Keramik und Verbundwerkstoffe verwendet werden. Es gibt verschiedene Arten von Härteprüfungen, darunter:

Rockwell-Härtetest: Dieser Test misst die Eindringtiefe eines Eindringkörpers in die Oberfläche des Materials. Der Rockwell-Härtewert wird durch den Tiefenunterschied zwischen zwei Messungen bestimmt: einer mit einer Anfangsbelastung und einer mit einer zusätzlichen Belastung.

Brinell-Härtetest: Bei diesem Test wird mithilfe eines kugelförmigen Eindringkörpers eine bekannte Belastung auf die Oberfläche eines Materials ausgeübt. Der Durchmesser des vom Eindringkörper hinterlassenen Eindrucks wird gemessen und zur Berechnung des Brinell-Härtewerts verwendet.

Vickers-Härtetest: Bei diesem Test wird mit einem diamantpyramidenförmigen Eindringkörper eine Vertiefung in das zu prüfende Material erzeugt. Die Größe des Eindrucks wird gemessen und daraus der Vickers-Härtewert berechnet.

Knoop-Härtetest: Dieser Test ähnelt dem Vickers-Test, verwendet jedoch einen rhombischen Eindringkörper anstelle eines pyramidenförmigen Eindringkörpers.

Shore-Härtetest: Dieser Test wird üblicherweise zur Messung der Härte von Gummi und anderen Elastomeren verwendet. Die Härte wird anhand der Eindringtiefe eines federbelasteten Eindringkörpers gemessen.

Mit der Härteprüfung lässt sich die Eignung eines Materials für eine bestimmte Anwendung feststellen und die Qualität eines Materials während der Herstellung beurteilen. Es kann auch verwendet werden, um die Auswirkungen von Wärmebehandlung, Alterung oder anderen Umweltfaktoren auf die Eigenschaften eines Materials zu überwachen.

Schlagprüfung

Die Schlagprüfung ist eine mechanische Prüfmethode, mit der die Eigenschaften eines Materials bestimmt werden, wenn es hohen Aufprallkräften ausgesetzt wird. Bei diesem Test wird einer Materialprobe eine bekannte Energiemenge zugeführt und die Energiemenge gemessen, die vom Material absorbiert wird, bevor es bricht oder bricht.

Es gibt verschiedene Arten von Schlagprüfungen, wobei jeder Test auf die Messung spezifischer Materialeigenschaften ausgelegt ist. Der am häufigsten verwendete Test ist der Charpy-Test, bei dem mit einem Pendelhammer auf eine gekerbte Probe geschlagen und die beim Bruch der Probe absorbierte Energie gemessen wird.

Die Zähigkeit eines Materials, die sich auf seine Bruchfestigkeit unter Stoßbelastung bezieht, kann durch Messung der Energiemenge bestimmt werden, die das Material während der Stoßprüfung absorbiert. Anhand dieser Informationen kann die Eignung des Materials für Anwendungen wie Strukturbauteile beurteilt werden, die plötzlichen Stößen oder dynamischen Belastungen ausgesetzt sein können.

Schlagprüfungen werden häufig in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und dem Baugewerbe eingesetzt, wo Materialien strenge Sicherheitsstandards erfüllen und hohen Belastungen standhalten müssen. Es wird auch in der Forschung und Entwicklung eingesetzt, um neue Materialien zu bewerten und verschiedene Materialoptionen für bestimmte Anwendungen zu vergleichen.

Ermüdungsprüfung

Ermüdungstests bewerten die Haltbarkeitseigenschaften eines Materials unter zyklischen Belastungsbedingungen. Mit diesem Test soll der Punkt gemessen werden, an dem ein Material versagt, wenn es über einen längeren Zeitraum wiederholten Belastungszyklen ausgesetzt wird.

Ermüdungstests werden typischerweise mit einer Ermüdungsprüfmaschine durchgeführt, die wiederholt zyklische Belastungen auf eine Materialprobe ausübt. Je nach experimentellen Anforderungen kann die Belastung Spannung, Torsion, Vibration, Biegung usw. sein. Die Probe wird einer Reihe von Spannungsamplituden ausgesetzt, wobei die Anzahl der Zyklen und das Spannungsniveau schrittweise ansteigen, bis das Material versagt.

Die aus Ermüdungstests gewonnenen Daten werden verwendet, um eine Ermüdungskurve zu erstellen, die den Zusammenhang zwischen der Anzahl der Zyklen und dem Spannungsniveau darstellt, das erforderlich ist, um einen Materialversagen zu verursachen. Mithilfe der Kurve wird die Ermüdungsfestigkeit des Materials bestimmt. Dabei handelt es sich um das Spannungsniveau, bei dem das Material nach einer bestimmten Anzahl von Zyklen versagt.

Ermüdungstests sind in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Fertigung, in denen Komponenten und Strukturen wiederholten Belastungsbedingungen ausgesetzt sind, von entscheidender Bedeutung. Durch die Durchführung von Ermüdungstests können Ingenieure die Haltbarkeit von Materialien bewerten und ihre Lebensdauer unter realen Betriebsbedingungen vorhersagen.

Torsionsprüfung

Beim Torsionstest werden die Eigenschaften eines Materials unter Torsions- oder Torsionsbelastung gemessen. Dieser Test wird verwendet, um die Festigkeit und Duktilität des Materials unter Einwirkung von Torsionskräften zu bewerten und seinen Widerstand gegenüber Scherbeanspruchung zu bestimmen.

Bei der Torsionsprüfung wird eine Materialprobe an einem Ende befestigt und um ihre Längsachse gedreht, wodurch eine Drehbewegung entsteht. Das zum Verdrehen der Probe erforderliche Drehmoment wird gemessen und der Drehwinkel aufgezeichnet. Der Test wird typischerweise durchgeführt, bis das Material bricht oder ein bestimmtes Verformungsniveau erreicht.

Die aus Torsionsversuchen gewonnenen Daten werden zur Berechnung verschiedener Materialeigenschaften verwendet, darunter Torsionsfestigkeit, Torsions-E-Modul und Scherfestigkeit. Diese Eigenschaften sind wichtig für die Konstruktion von Bauteilen und Strukturen, die verdrehten Belastungen ausgesetzt sind, wie z. B. Antriebswellen, Zahnräder und Turbinenschaufeln.

Torsionsprüfungen werden häufig in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Fertigung eingesetzt, in denen Komponenten Torsionsbelastungen ausgesetzt sind. Es wird auch in der Forschung und Entwicklung eingesetzt, um die Eigenschaften neuer Materialien zu bewerten und verschiedene Materialoptionen für bestimmte Anwendungen zu vergleichen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass mechanische Tests ein entscheidender Prozess zur Bestimmung der Eigenschaften und Leistung verschiedener Materialien sind. Zu den gebräuchlichsten Arten mechanischer Prüfungen gehören Zugprüfungen, Druckprüfungen, Härteprüfungen, Schlagprüfungen, Ermüdungsprüfungen und Torsionsprüfungen. Diese Tests liefern wichtige Informationen über die Festigkeit, Duktilität, Zähigkeit und andere Eigenschaften eines Materials, die für die Bestimmung seiner Eignung für bestimmte Anwendungen von entscheidender Bedeutung sind.

Durch den Einsatz dieser Prüfmethoden können Hersteller die Qualität und Zuverlässigkeit ihrer Produkte sicherstellen, während Forscher die Entwicklung neuer Materialien für verschiedene Branchen vorantreiben können. Insgesamt spielen mechanische Tests eine entscheidende Rolle bei der Gewährleistung der Sicherheit, Leistung und Langlebigkeit von Materialien, die in einer Vielzahl von Anwendungen verwendet werden.